На рисунке 87 показано направление установки сменной головки, а на рисунке 88 - установка винта для крепления сменной головки.

Рисунок 86 - Внешний вид сменной головки и направление её установки

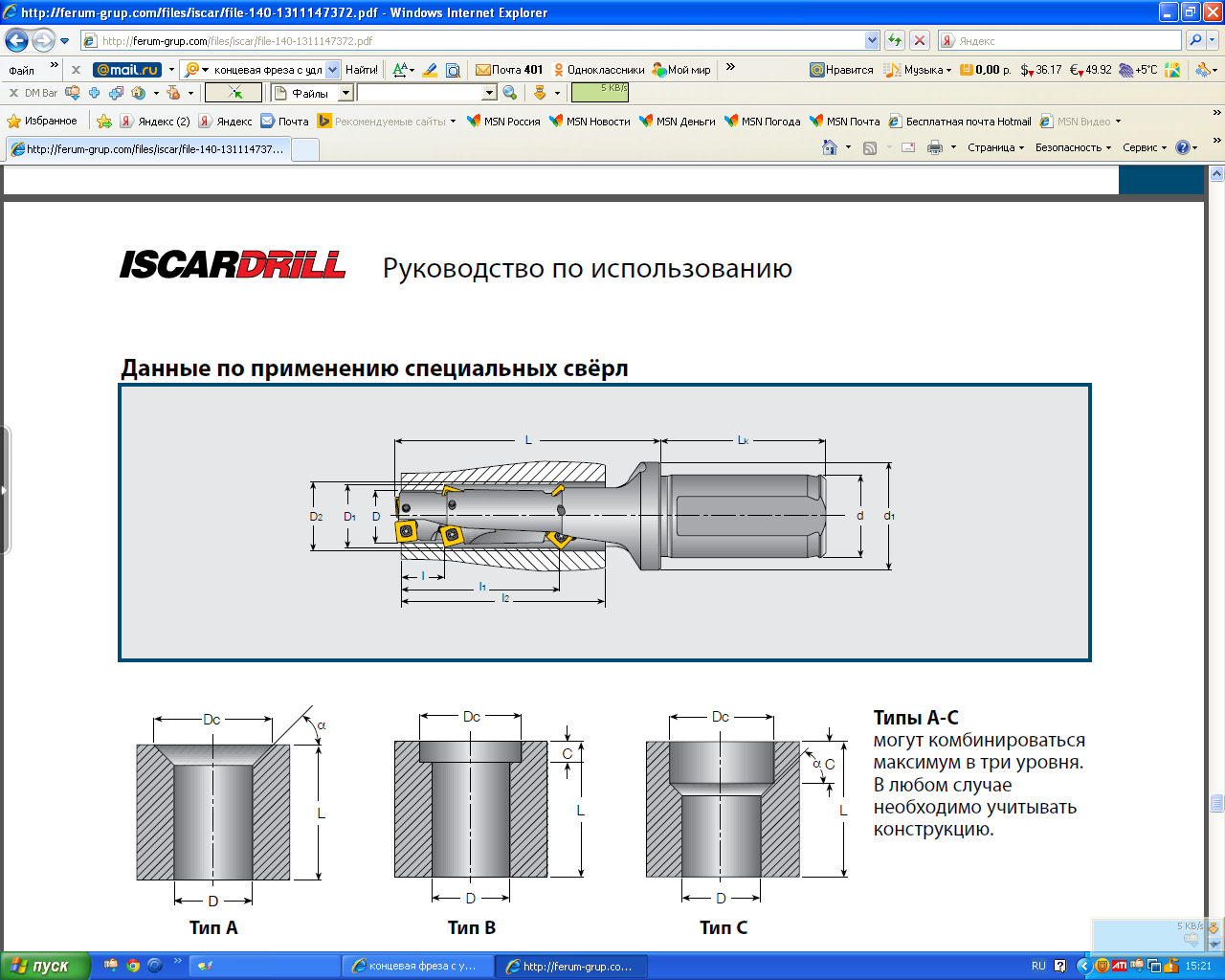

Рисунок 87 - Установка винта для крепления сменной головки Один корпус сверла позволяет закрепить в нём последовательно до 10 головок из твёрдого сплава. Сверло со сменной головкой может быть оптимизировано для определённой области применения за счёт возможности обеспечения требуемых диаметров обработки, количества ступеней и глубины сверления. В результате повышается эффективность и точность изготовления отверстий в соответствии с заданными требованиями, а также полученные отверстия более пригодны под последующую обработку. Для расточки ступенчатых отверстий можно использовать специальные свёрла, оснащённые многогранными пластинами из твёрдого сплава, рисунок 88.

Рисунок 88 - Специальное сверло для расточки ступенчатого отверстия

При сверлении отверстий значительного диаметра, целесообразно использовать свёрла с механическим креплением пластин из твёрдого сплава, рисунок 89.

А – А

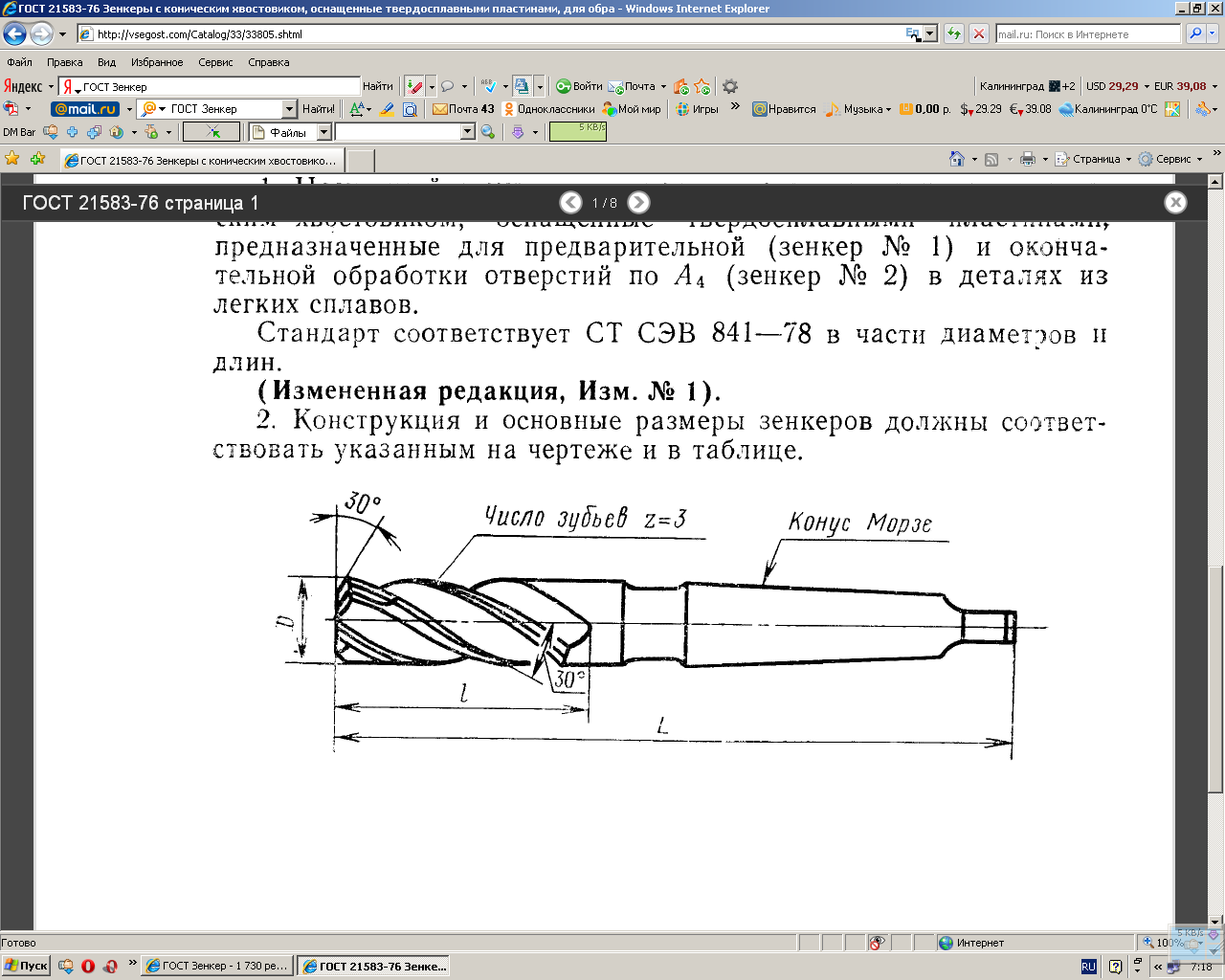

В настоящее время для сверления отверстий в тонких листах применяют термопластическое сверление (процесс пластического деформирования), на рисунке 90 показан набор свёрл для термопластического сверления. Диаметр сверла соответствует диаметру отверстия для нарезания резьбы. Рисунок 90 – Набор свёрл для термопластического сверления 1.5.2 Зенкеры Зенкер - осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра. Геометрические параметры цельных зенкеров сходны с геометрическими параметрами спиральных свёрл. Зенкер - многолезвийный режущий инструмент, рисунки 91 - 93. Работа зенкером называется зенкерованием. Зенкеры выполняют и с припуском для последующего развертывания. Основные виды зенкеров: машинные; ручные цельные с метрическим конусом либо конусом Морзе; зенкеры насадные. Зенкеры цельные внешним видом напоминают сверло и состоят из тех же элементов, но имеют большее количество режущих кромок (три и более) и спиральных канавок. Зенкеры изготавливают преимущественно из быстрорежущих сталей или оснащенными пластинами из твёрдых сплавов.

Рисунок 91 - Зенкер с коническим хвостовиком, оснащённый твердосплавной пластиной для обработки лёгких сплавов

Рисунок 92 - Зенкер ступенчатый

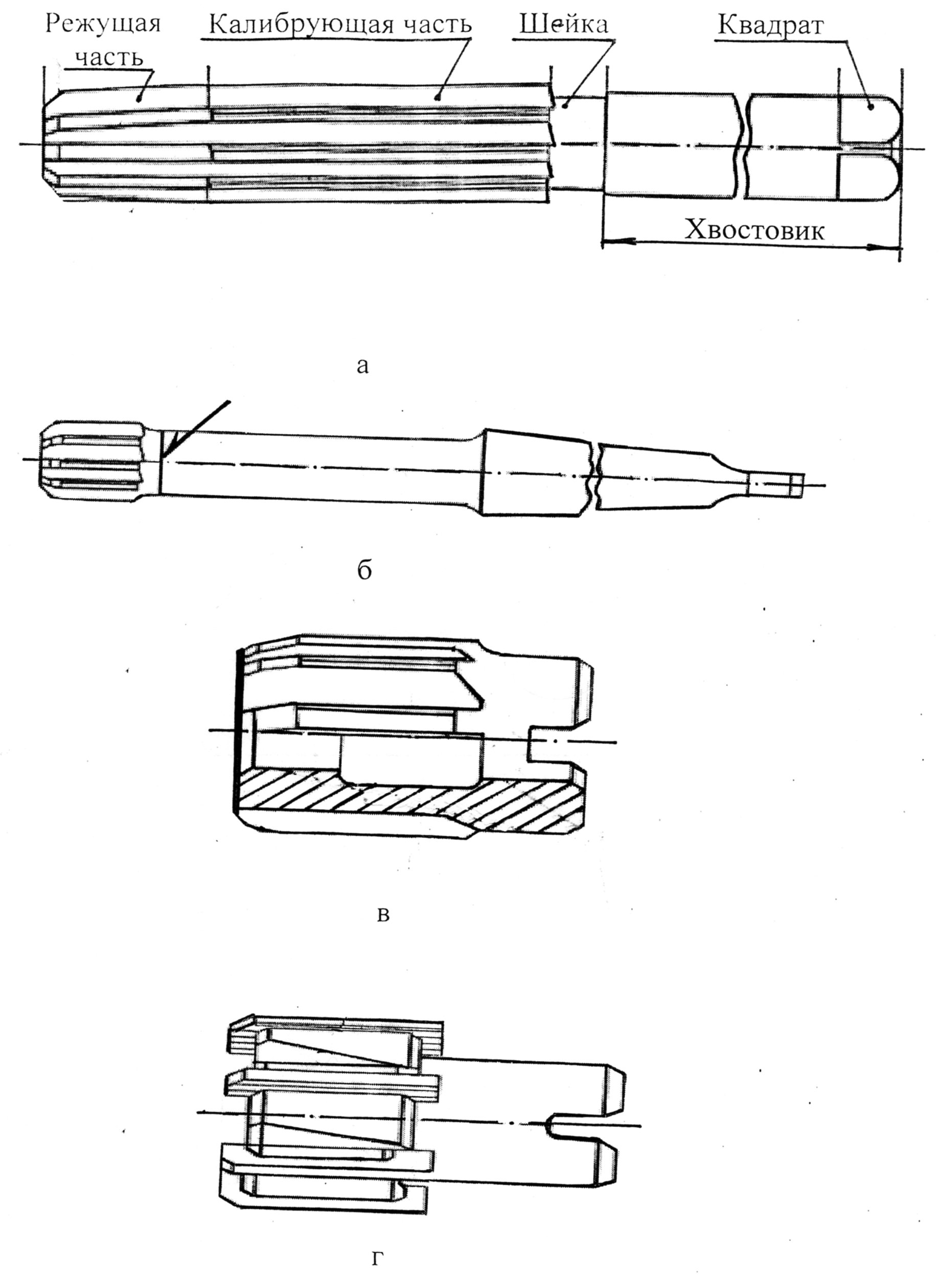

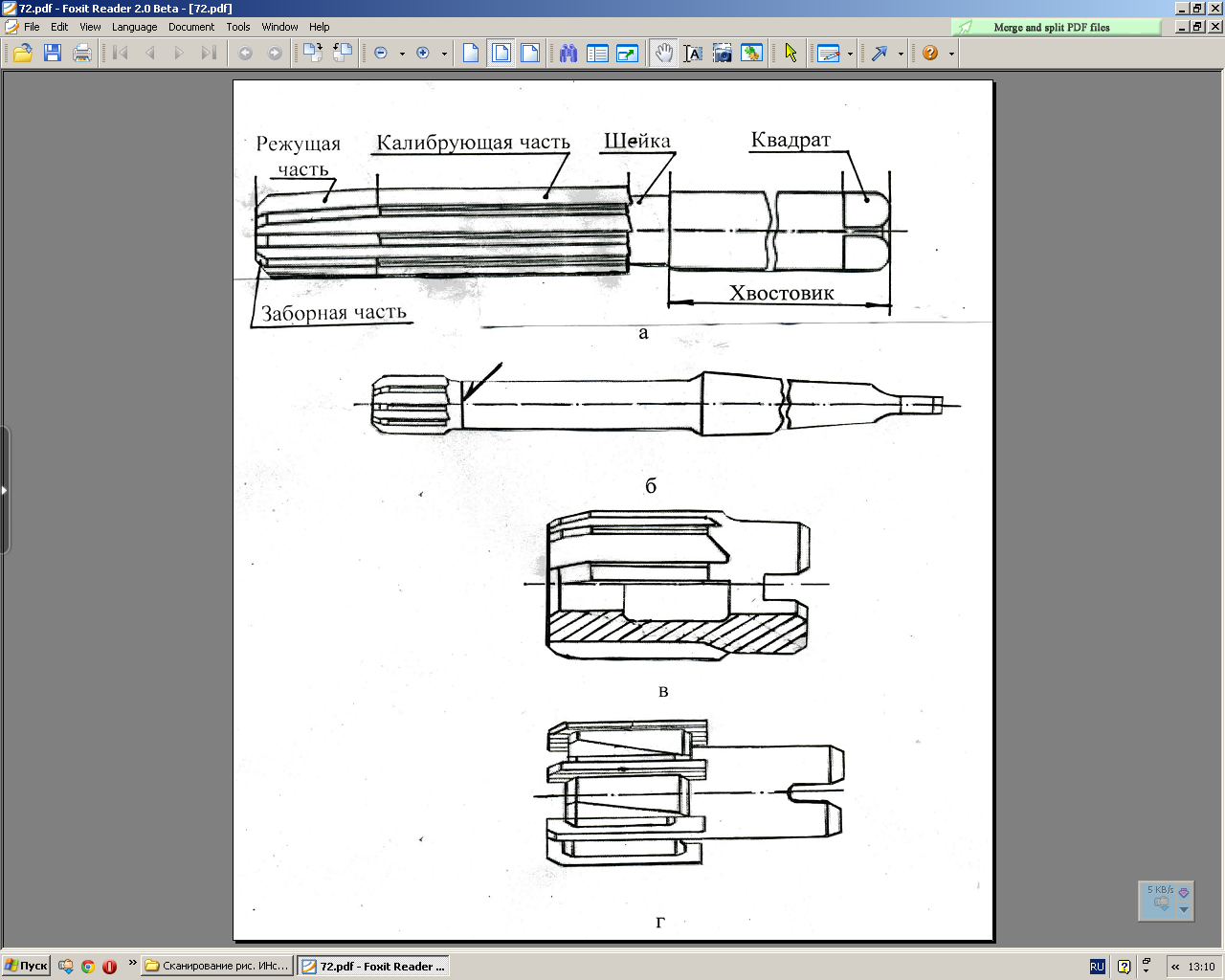

Рисунок 93 - Зенкер насадной для обработки: а - сквозных отверстий; б - глухих отверстий 1.5.3 Развёртки Развёртка - осевой режущий инструмент для повышения точности формы и размеров отверстия и снижения шероховатости поверхности, рисунок 94.

а

г Рисунок 94 - Типы развёрток цилиндрических:а - ручная; б – машинная (с приваренной режущей частью); в - насадная; г - сборная Высокое качество обработки отверстия обеспечивается тем, что развёртка имеет большое число режущих кромок (от 4 до 14) и снимает малый припуск. Развёртка выполняет работу при своем вращении и одновременном поступательном движении вдоль оси отверстия. Развёртка позволяет снять тонкий слой материала (сотые доли миллиметра) с высокой точностью. Помимо цилиндрических отверстий развёртывают конические отверстия коническими развёртками. Калибрующая часть ручной развёртки, в своём сечении, имеет разные углы между режущими кромками, а машинная - одинаковые. Такое неравномерное распределение зубьев по окружности ручной развёртки позволяет избежать продольных рисок на развертываемой поверхности (так называемой - огранки). Развёртки классифицируются: - по типу обрабатываемого отверстия: цилиндрические, конические (под различные инструментальные, котельные, заклёпочные и другие конуса), ступенчатые; - по точности: с указанием квалитета для цилиндрических развёрток и с указанием качества (черновые, промежуточные, чистовые) для конических развёрток; - по способу зажима инструмента: - ручные с квадратным хвостовиком под вороток; - машинные с цилиндрическим хвостовиком; - машинные с коническим хвостовиком; - машинные насадные (для установки на соответствующую оправку, обычно для инструмента больших размеров); - регулируемые развёртки - раздвижные, разжимные, шкворневые (для обработки двух отверстий в одной оси). Рабочая часть цилиндрических развёрток состоит из режущей и калибрующей частей. На левом торце развёртки снимается фаска под углом 45°, которая облегчает вхождение инструмента в отверстие и предохраняет режущие кромки от повреждения. Далее следует заборный конус с углом, зубья на котором снимают припуск, заданный на обработку. Фаска и заборный конус составляют режущую часть развёртки. Для улучшения условий работы развёртки при врезании наименьший диаметр заборного конуса берётся несколько меньше диаметра отверстия под развёртывание. Калибрующая часть развёртки примерно до половины её длины цилиндрическая. На остальной части она затачивается с небольшой обратной конусностью, т.е. с уменьшением диаметра по направлению к хвостовику развёртки. Общая длина рабочей части развёрток: у ручных развёрток - 4...10 диаметров, у машинных - 0,75...2,0 диаметров. На рисунках 95 – 107 показаны разновидности развёрток для различных работ.

Рисунок 95 - Развёртка ручная

Рисунок 96 - Развёртка машинная ступенчатая

Рисунок 97 - Развёртка машинная с длинной рабочей частью и с хвостовиком «конус Морзе»

Рисунок 98 - Развёртка машинная с хвостовиком «конус Морзе». Тип 1. ГОСТ 1672

Рисунок 99 - Развёртка машинная с цилиндрическим хвостовиком для крепления в патроне. Тип 2. ГОСТ 1672

Рисунок 100 - Развёртка машинная для отверстий под конические штифты с хвостовиком «конус Морзе». ГОСТ 10081

Рисунок 101 - Развёртка машинная для отверстий под конические штифты с цилиндрическим хвостовиком. ГОСТ 10081

Рисунок 102 - Развёртка машинная котельная с хвостовиком «конус Морзе». ГОСТ 18121

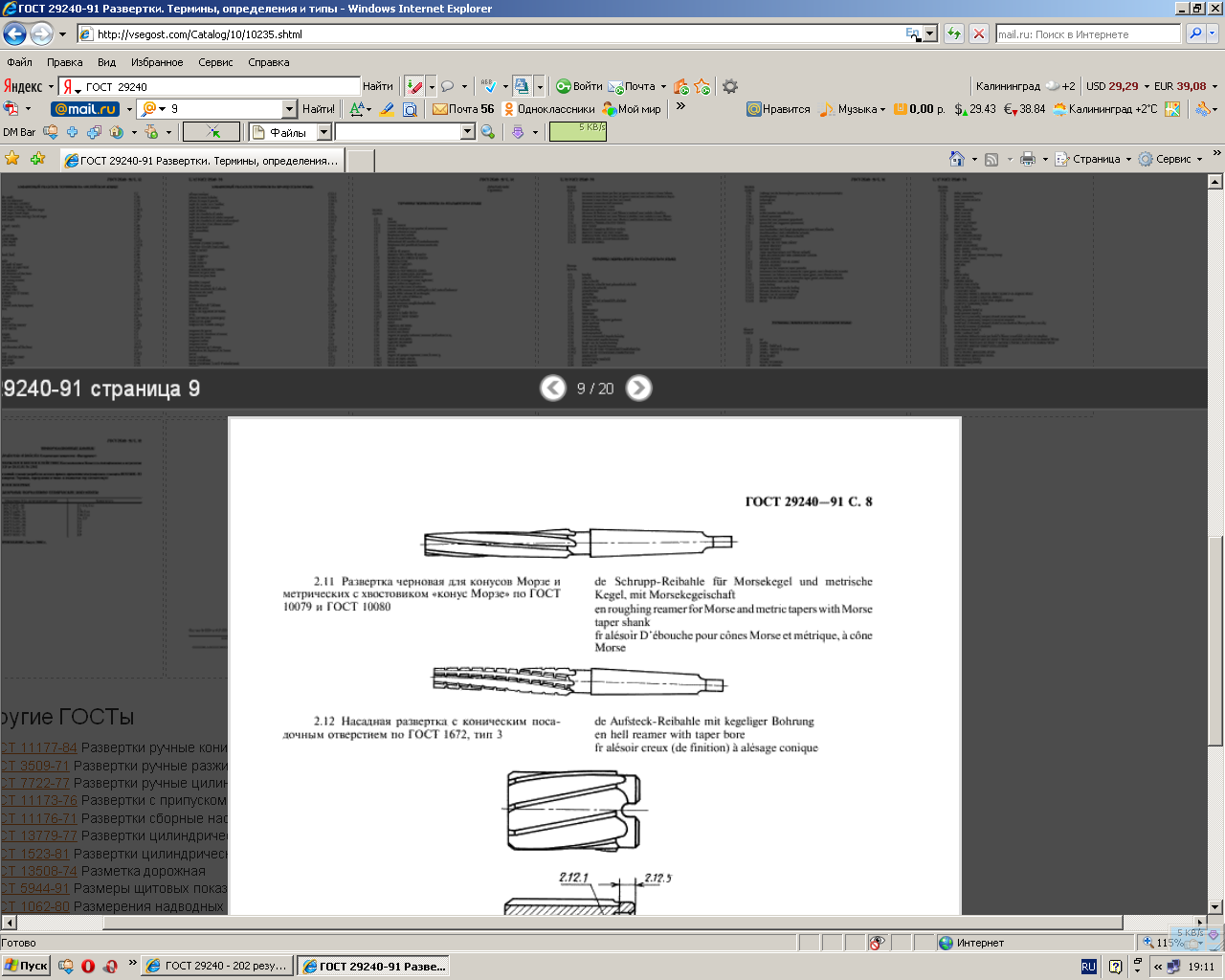

Рисунок 103 - Развёртка машинная черновая для обработки конусов Морзе с хвостовиком «конус Морзе». ГОСТ 10079

Рисунок 104 - Развёртка насадная с коническим посадочным отверстием. Конические отверстия нормализованных размеров (внутренние конусы в переходных втулках, в насадных развёртках, зенкерах и т. д.) следует обрабатывать развёртками, комплект которых для определённого типа и размера обрабатываемого конического отверстия состоит из 3 штук, рисунок 105. а б в Рисунок 105 - Набор развёрток конических: а - обдирочная ступенчатая; б - обдирочная ступенчатая с большим количеством зубьев; в - чистовая с прямыми ровными зубьями.

При ремонтных работах применяют разжимные развёртки рисунок 106. Рабочая часть разжимных развёрток снабжена отверстием, ось которого совпадает с осью инструмента и продольными прорезями. Регулировка рабочего диаметра развёрток осуществляется с помощью шарика, который вставляется в коническое отверстие и поджимается регулировочным винтом. Такие развёртки изготовляются диаметром от 6 мм до 50 мм и позволяют изменять диаметр в пределах 0,15—0,50 мм. Сборная насадная развёртка с привёрнутыми ножами показана на рисунке 107.

Рисунок 106 - Развёртка ручная разжимная. ГОСТ 3509

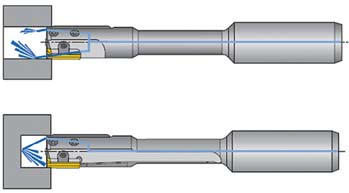

Рисунок 107- Сборная насадная развёртка с привёрнутыми ножами: 1 - корпус; 2 – нож; 3 - винт При обработке заготовок на станках с ЧПУ нашли широкое применение развёртки с пластинами из твёрдых сплавов. Наличие внутреннего подвода СОЖ (рисунок 108 а, б) позволяет применять этот инструмент при высокоскоростном развёртывании в условиях массового производства. Расположенные позади направляющих подкладок отверстия обеспечивают дополнительную подачу смазочной жидкости для уменьшения сил трения при развёртывании.

а

Б

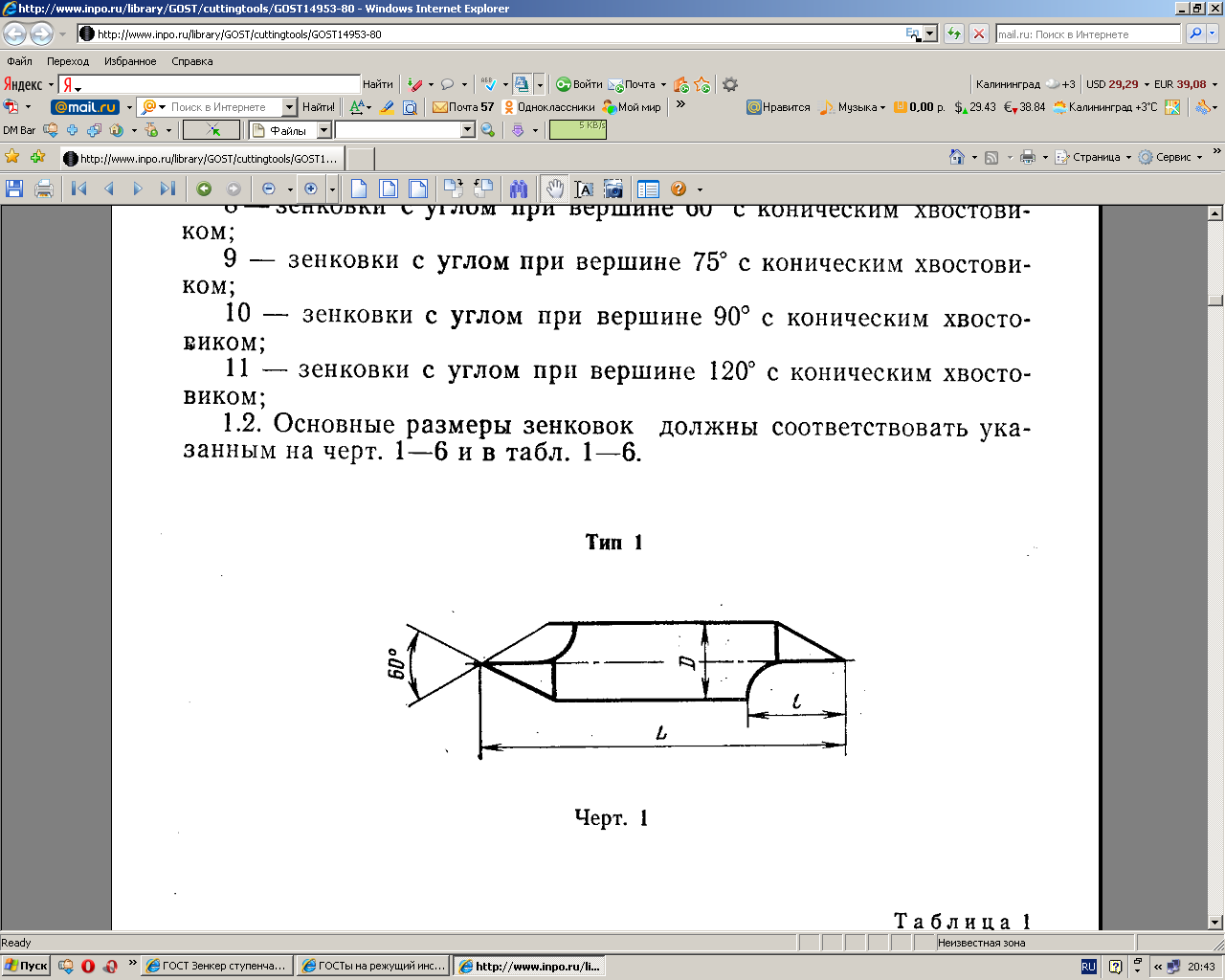

Рисунок 108 - Работа системы внутреннего подвода СОЖ в развёртках 1.5.4 Зенковки Зенковка — осевой многолезвийный инструмент для обработки конического входного участка отверстия (рисунки 108 и 109). Зенкованием обрабатывают цилиндрические и конические углубления под головки болтов, винтов и заклёпок. Некоторые зенковки имеют направляющую часть, обеспечивающую соосность углубления и основного отверстия.

Рисунок 109 – Зенковки: а - коническая центровочная; б- с коническим хвостовиком. ГОСТ 14953 1.5.5 Цековки Цековка — осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки, рисунок 110. Рисунок 110 - Цековка с постоянной направляющей цапфой и цилиндрическим хвостовиком. ГОСТ 26258

1.6 Резьбообразующий инструмент Получить резьбу можно следующими методами: 1) нарезанием лезвийными режущими инструментами; 2) шлифованием специальными профильными кругами; 3) накатыванием, т.е. путем пластического деформирования. Основными режущими инструментами для нарезания резьбы являются: резьбонарезные резцы, гребёнки, метчики, плашки, фрезы, резцовые и резьбонарезные головки. Получение мелких точных резьб осуществляется шлифовальными профилированными кругами без предварительной лезвийной обработки. Для ходовых и крупных резьб шлифование производится после предварительной лезвийной обработки. Накатывание наружной резьбы осуществляется резьбонакатными плашками и роликами, а внутренней - раскатниками. 1.6.1 Резцы для нарезания резьбы На рисунках 111 - 113 представлены резцы для нарезания резьбы.

Рисунок 111 - Резьбовые стержневые резцы: а - из быстрорежущей стали; б - оснащенный твердым сплавом; в - отогнутый; ψ - угол профиля резьбы

Рисунок 112 - Дисковые резьбовые резцы: а - призматический однониточный; б - призматический многониточный; в - круглый (дисковый) однониточный; г - круглый многониточный; ψ - угол профиля резьбы

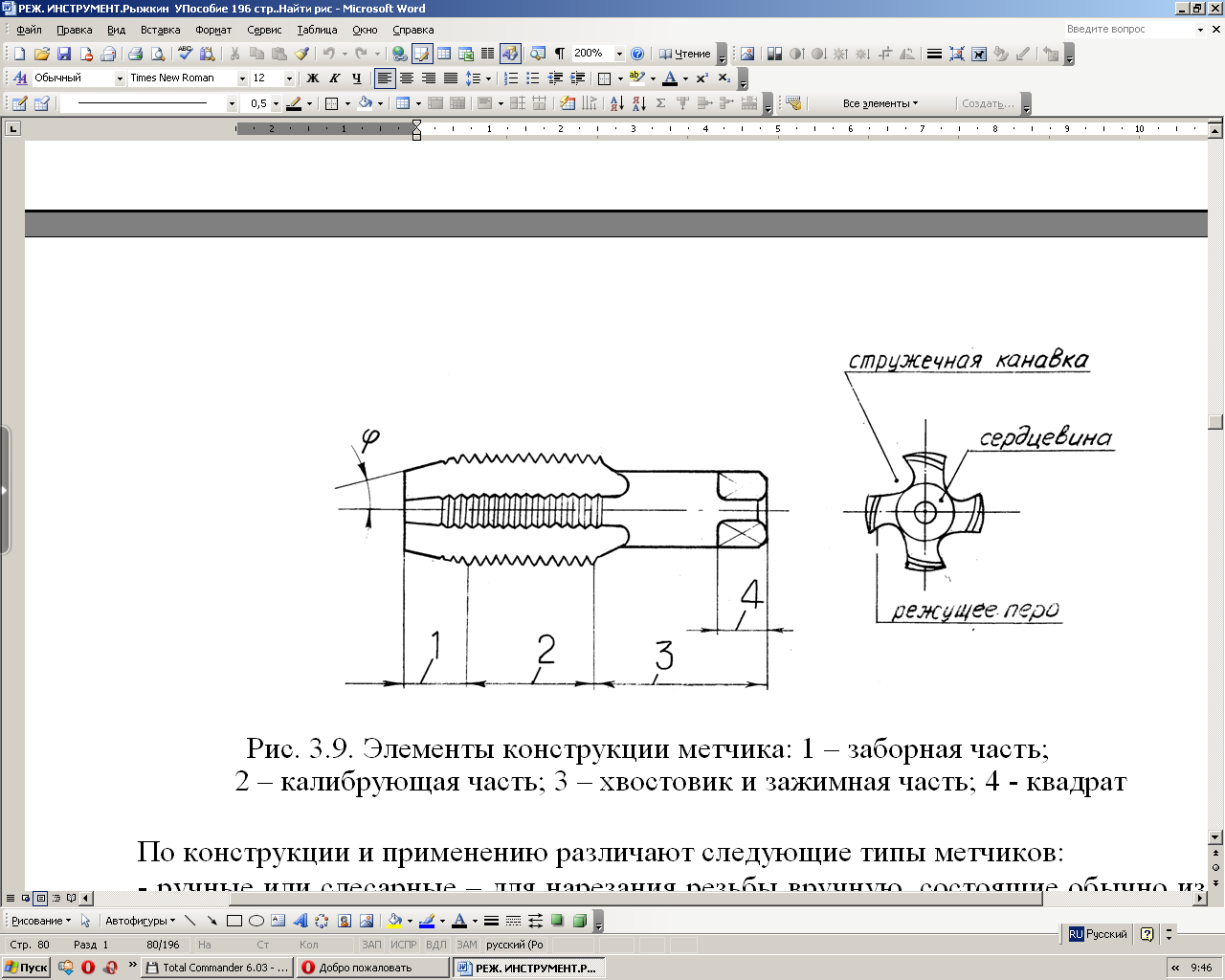

а б Рисунок 113 - Призматические резьбовые резцы: а - однониточные; б - многониточные 1.6.2 Метчики Метчик - осевой многолезвийный инструмент для образования и обработки внутренней резьбы, рисунок 114. Основные элементы метчика: - режущая (заходная) часть — в виде конуса. Она производит основную работу при нарезании; Рисунок 114 - Элементы конструкции ручного метчика: 1 - заборная часть; 2 - калибрующая часть; 3 -хвостовик и зажимная часть; 4 - квадрат; φ - угол заходной части Для получения резьбы, соответствующей стандартам, е ё нарезают в два или три приема комплектом метчиков. Комплект состоит из трех метчиков - чернового, среднего и чистового, рисунок 115. Их используют при работе с высокопрочными сталями и другими материалами большой твёрдости. На российском инструменте одна риска на хвостовике означает черновой метчик, две - средний, а три - чистовой. В импортных комплектах на чистовом метчике рисок нет. У чернового - наиболее длинная заходная часть (4 … 9 витков), у чистового - самая короткая (1 … 3 витка). У среднего метчика количество витков на заходной части - среднее между черновым и чистовым.

Рисунок 115 - Комплект из трёх метчиков (с нанесёнными рисками на хвостовиках)

Нарезание резьбы с помощью комплекта из двух метчиков - чернового и чистового, применяют для мягких сталей, рисунок 116. Отличия этого комплекта метчиков от предыдущего комплекта, следующие: - у обоих метчиков более длинная режущая часть;

а

б Рисунок 116 - Комплект из двух метчиков: а - черновой; б – чистовой

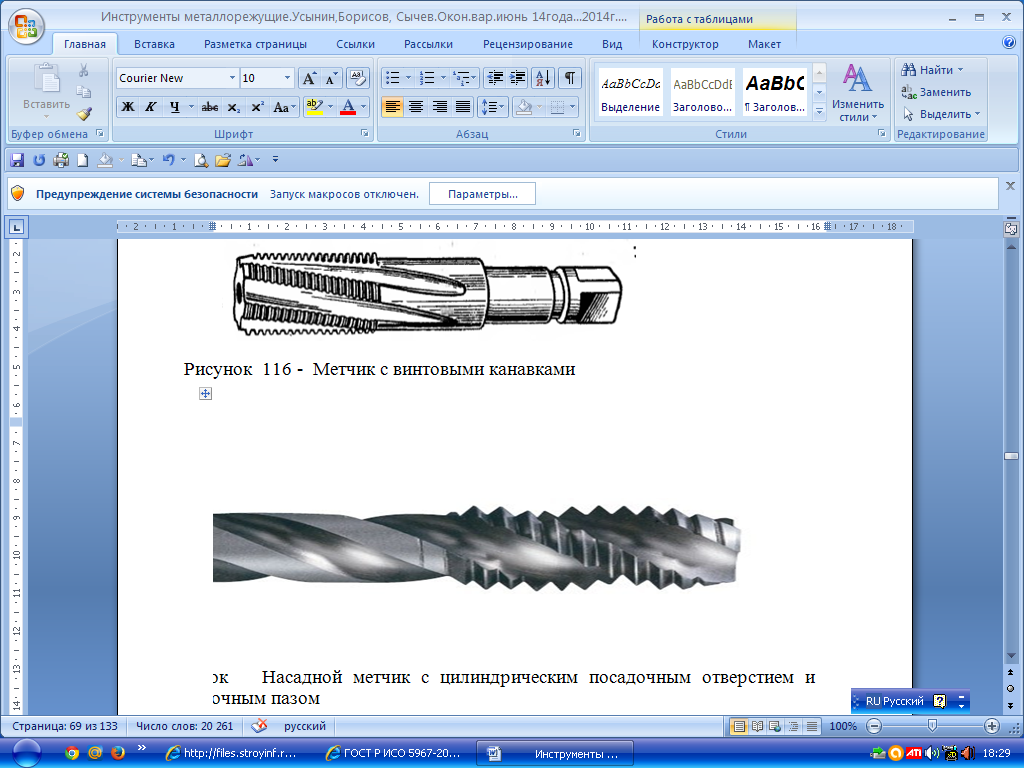

Наряду с метчиками с прямой канавкой, нашли применение и метчики с винтовыми канавками, рисунок 117.

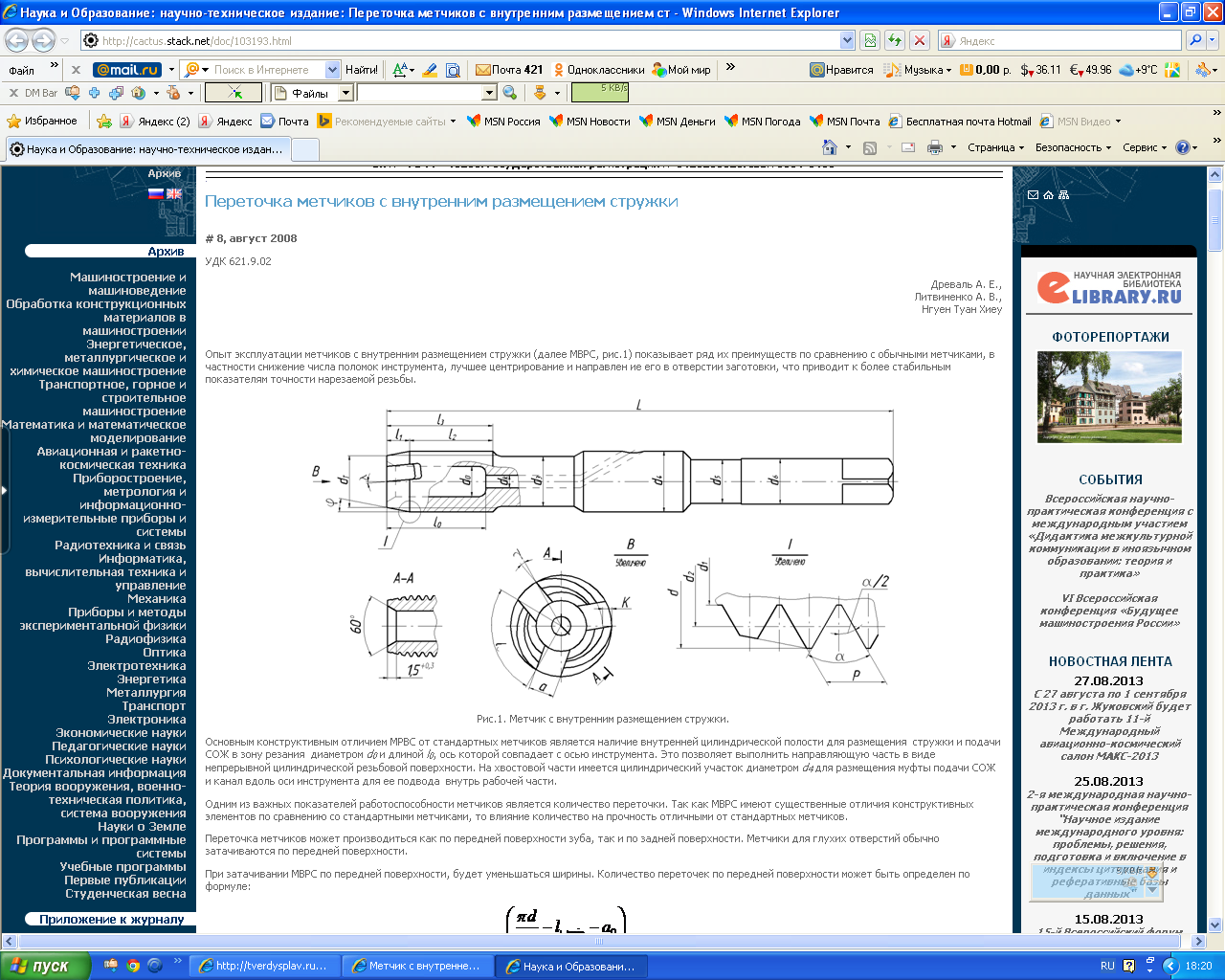

Рисунок 117 - Метчики с винтовыми канавками Основным конструктивным отличием метчика с внутренним размещением стружки от стандартных метчиков является наличие внутренней цилиндрической полости для размещения стружки и подачи СОЖ в зону резания, рисунок 118. Это приводит к уменьшению числа поломок таких метчиков, лучшее центрирование и направление его в отверстии заготовки, что приводит к более стабильным показателям точности нарезаемой резьбы.

Рисунок 118 - Метчик с внутренним размещением стружки и подачей СОЖ

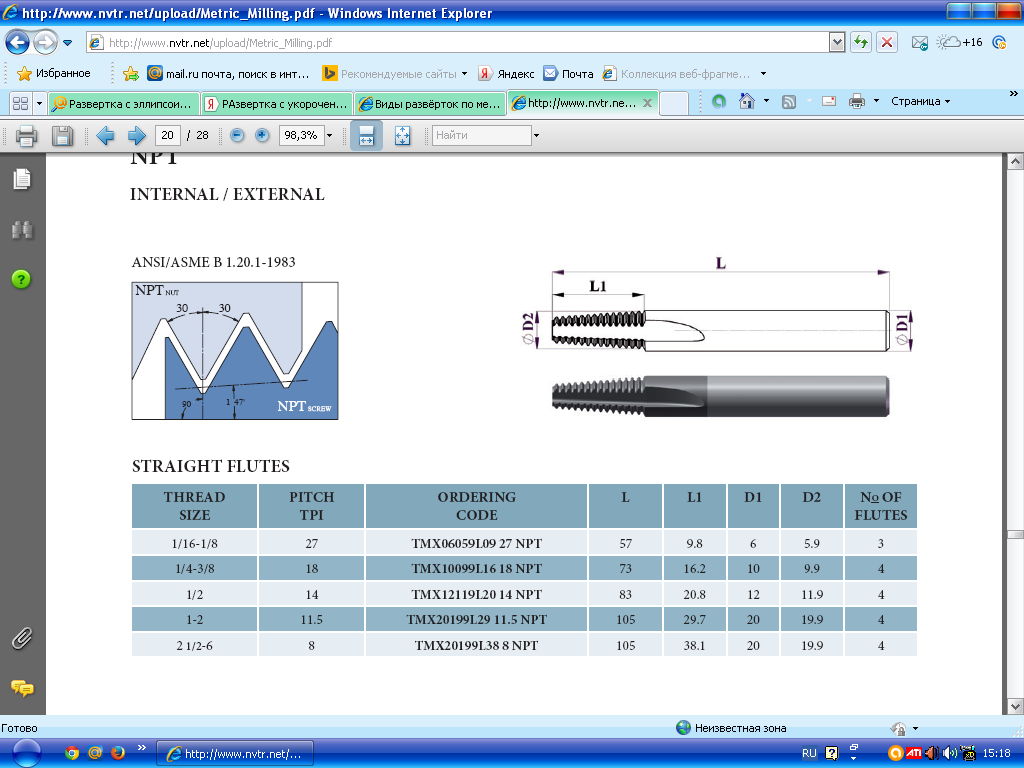

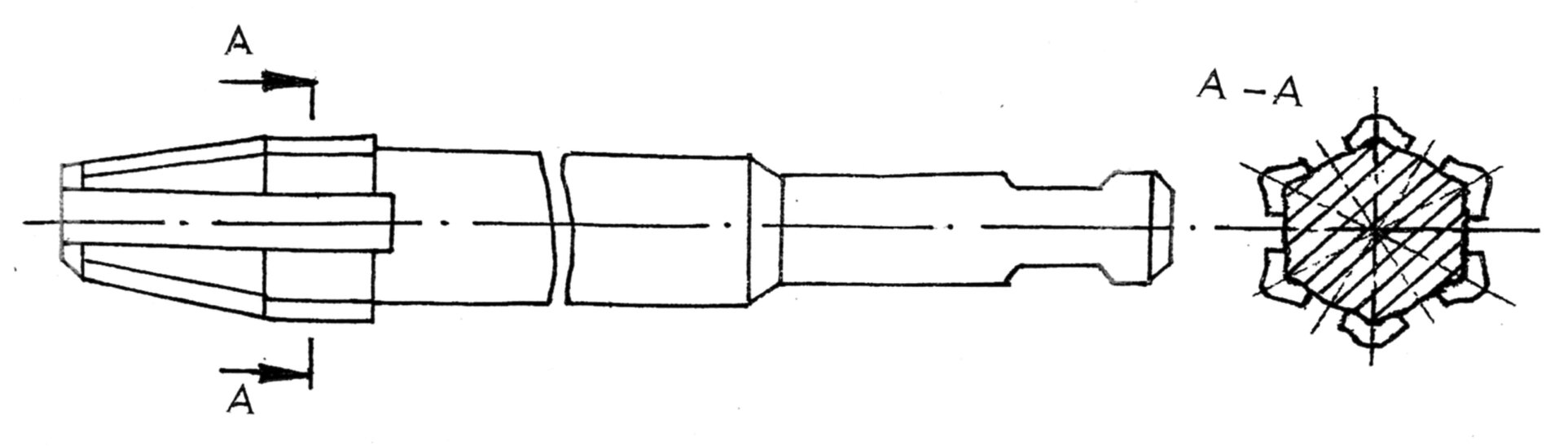

При нарезании конусной резьбы используют метчики с конусной резьбой, рисунок 119, а при нарезании резьбы больших диаметров применяют насадные метчики, рисунок 120.

Рисунок 119 - Метчик с конической резьбой

Рисунок 120 – Насадной метчик с шпоночным пазом При изготовлении серии гаек целесообразно использовать при нарезании резьбы метчик с изогнутым хвостовиком, рисунок 121.

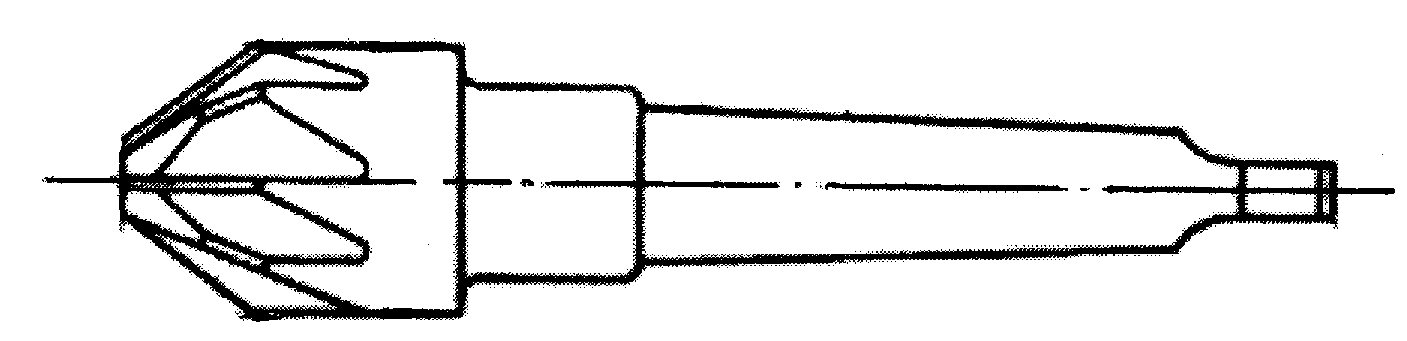

Рисунок 121 - Метчик с изогнутым удлинённым ступенчатым хвостовиком уменьшенного диаметра 1.6.3 Метчик бесстружечный Наряду с метчиками резания для мягких материалов (медные и алюминиевые сплавы) применяют бесстружечные метчики (ранее такие метчики называли метчиками давления). Бесстружечный метчик (рисунок 122) состоит из заборной части, служащей для выдавливания резьбы; калибрующей, предназначенной для направления инструмента и калибрования выдавленного профиля, и хвостовой части, с помощью которой метчик закрепляется в патроне. Основную работу по выдавливанию резьбы в отверстии выполняет заборная часть метчика. В отличие от режущих метчиков бесстружечные не имеют на рабочей части продольных канавок, образующих режущие кромки. Силы деформирования и стойкость метчика в значительной степени зависит от формы заборной части.

Рисунок 122 - Метчик бесстружечный

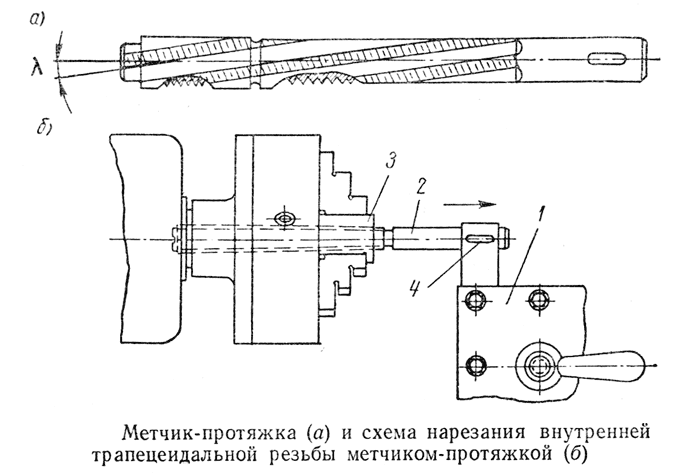

1.6.4 Метчик - протяжка

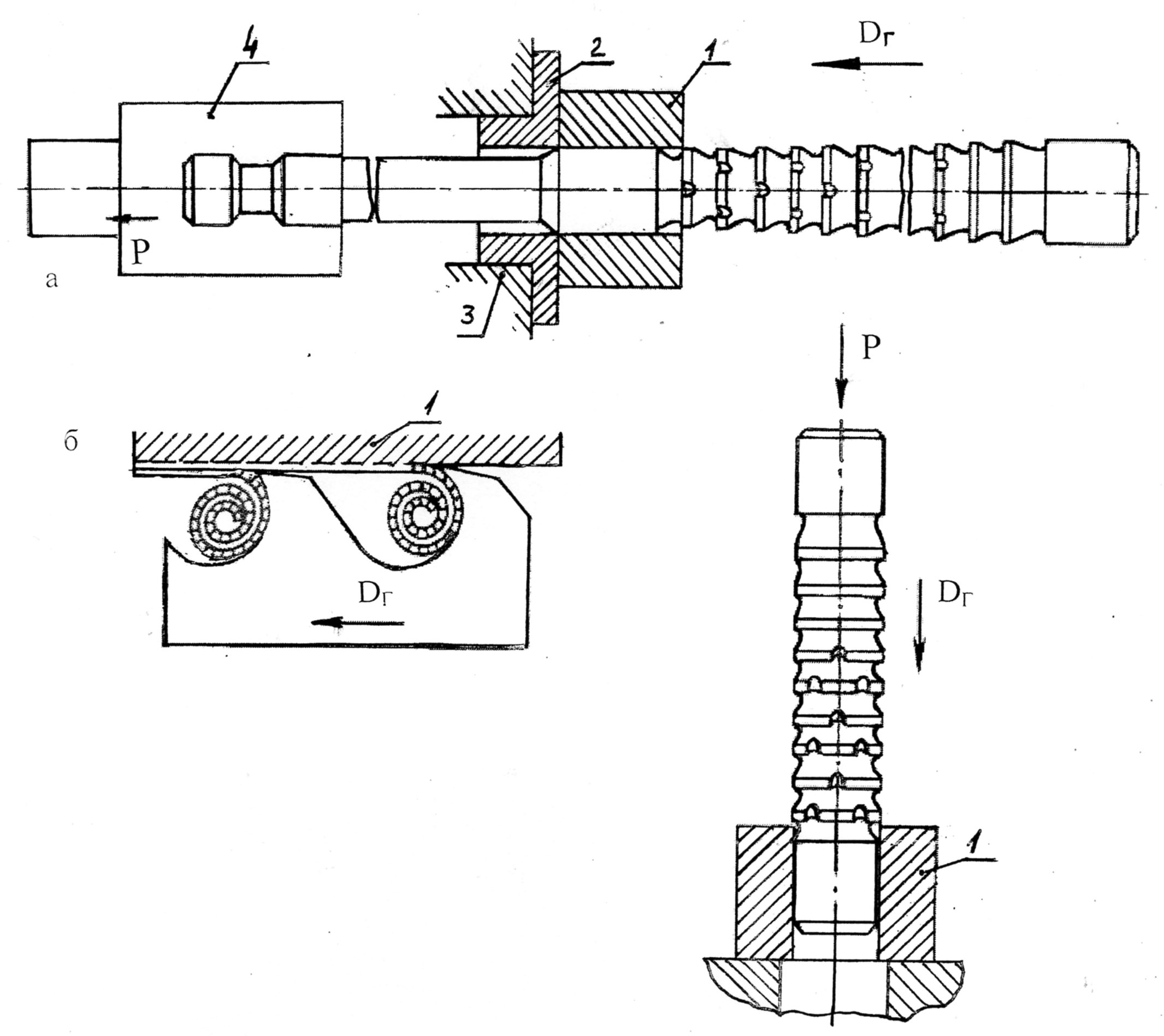

Метчик - протяжка представляет собой метчик, у которого хвостовик находится впереди режущей части. На рисунке 123 показан метчик - протяжка и схема нарезания им резьбы на токарно - винторезном станке. Процесс нарезания внутренней резьбы. В резцедержатель суппорта зажимают державку, имеющую отверстие, соответствующее хвостовику метчика-протяжки. Заготовку 3 отверстием, расточенным по внутреннему диаметру, надевают на хвостовик метчика-протяжки, который затем вставляют в отверстие державки и крепят клином 4. Далее, движением продольного суппорта, метчик-протяжку с надетой на него деталью вводят в раскрытые кулачки патрона и закрепляют деталь в кулачках. Станок настраивают на нарезание резьбы с шагом, равным ходу резьбы детали, если резьба многозаходная, или шагу резьбы, если резьба однозаходная. Затем включают обратное вращение шпинделя, если резьба правая, или же — прямое, если резьба левая. Метчик - протяжка проходит сквозь деталь и за один проход нарезает резьбу заданного размера и профиля. а б

Рисунок 123 - Нарезание резьбы: а - метчик - протяжка; б - схема нарезания внутренней резьбы метчиком - протяжкой; 1 - резцедержатель; 2 - метчик - протяжка; 3 - заготовка; 4 - клин для закрепления метчика - протяжки в державке

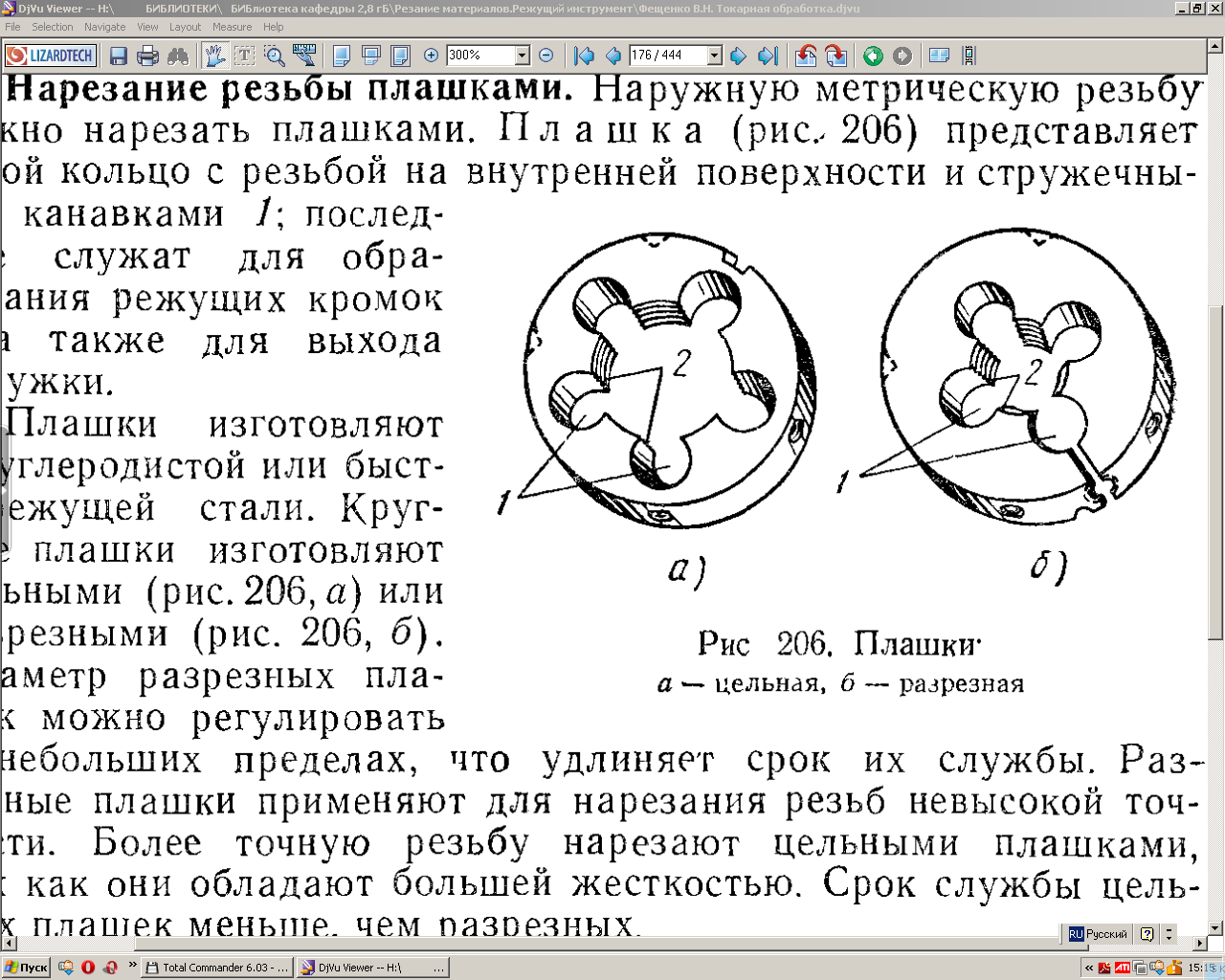

1.6.5 Плашки

Плашка - осевой многолезвийный инструмент для образования и обработки наружной резьбы, рисунок 124. В центре этого инструмента — резьбовое отверстие, вокруг которого расположены еще несколько (от 3 до 5 отверстий). Пересечения центрального и боковых отверстий образуют режущие кромки. С обеих сторон резьбового отверстия плашки сделаны фаски на 1,5 … 2 витка резьбы, создающие заходную часть. На боковой образующей (наружной круглой поверхности) плашки есть три или четыре углубления (под углами 120° или 90°) для фиксирующих стопорных винтов, а на её плоской поверхности маркируется номинал резьбы. Разрезная плашка имеет боковую прорезь шириной 0,5 … 1,5 мм. Она позволяет незначительно (в пределах 0,1 … 0,25 мм) изменять диаметр резьбы с учетом износа режущей кромки плашки или различной твердости обрабатываемого материала. Большинство плашек имеют на боковой поверхности специальную выемку, по которой она разрезается при износе режущих кромок и используется уже как разрезная. Плашки выпускаются для нарезания метрической и дюймовой резьбы. Кроме того выпускаются регулируемы плашки, рисунок 124,б. Регулирование осуществляется путем ввинчивания конусного винта в месте разреза плашки.

а б в Рисунок 124 - Плашки: а – круглая цельная; б - круглая регулируемая; в – шестигранная; 1 - отверстие; 2 - режущая часть

1. 6.6 Приспособления и оснастка для резьбонарезного инструмента Воротки применяют для фиксации и вращения метчиков, рисунок 125. Эти приспособления могут быть как нерегулируемыми (рисунок 125,а) - с фиксированными размерами посадочных гнезд (1 … 3 шт.), так и регулируемыми (рисунок 125,б) с переменным размером гнезда. В корпус воротка вмонтирован винтовой механизм, перемещающий зажимные губки - ползуны. Такие воротки выполняют 5 … 7 типоразмеров (для присоединительных квадратов от 2 до 25 мм). Торцовые воротки (рисунок 125,в) применяются для работы в местах с ограниченным доступом, где работать обычным воротком невозможно из-за большого разлета его ручек. Они имеют цанговый патрон, а некоторые и храповой механизм, у которого есть переключатель на 3 положения для изменения направления вращения (среднее положение стопорит патрон). Торцовые воротки позволяют работать с метчиками, имеющими присоединительные квадраты до 15 мм, они выпускаются как стандартной длины (80 … 100 мм), так и удлиненные (200 … 300 мм). Вороток для круглых плашек (плашкодержатель, клупп), рисунок 126 - круглая обойма с двумя ручками, фиксирующая плашки закалёнными винтами, которые вворачиваются в резьбовые отверстия.

а б в

Рисунок 125 - Воротки: а - трёхгнездный; б - раздвижной со сведёнными призмами; в - торцовой, цанговый

Рисунок 126 - Вороток для круглых плашек, одногнёздный

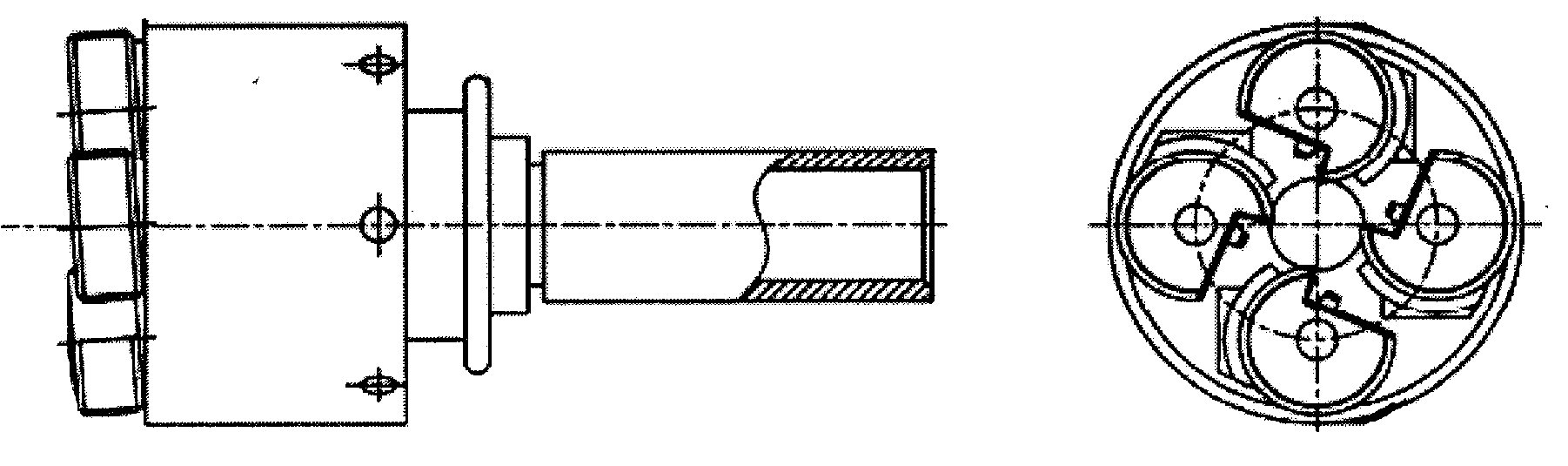

1.6.7 Резьбонарезная головка

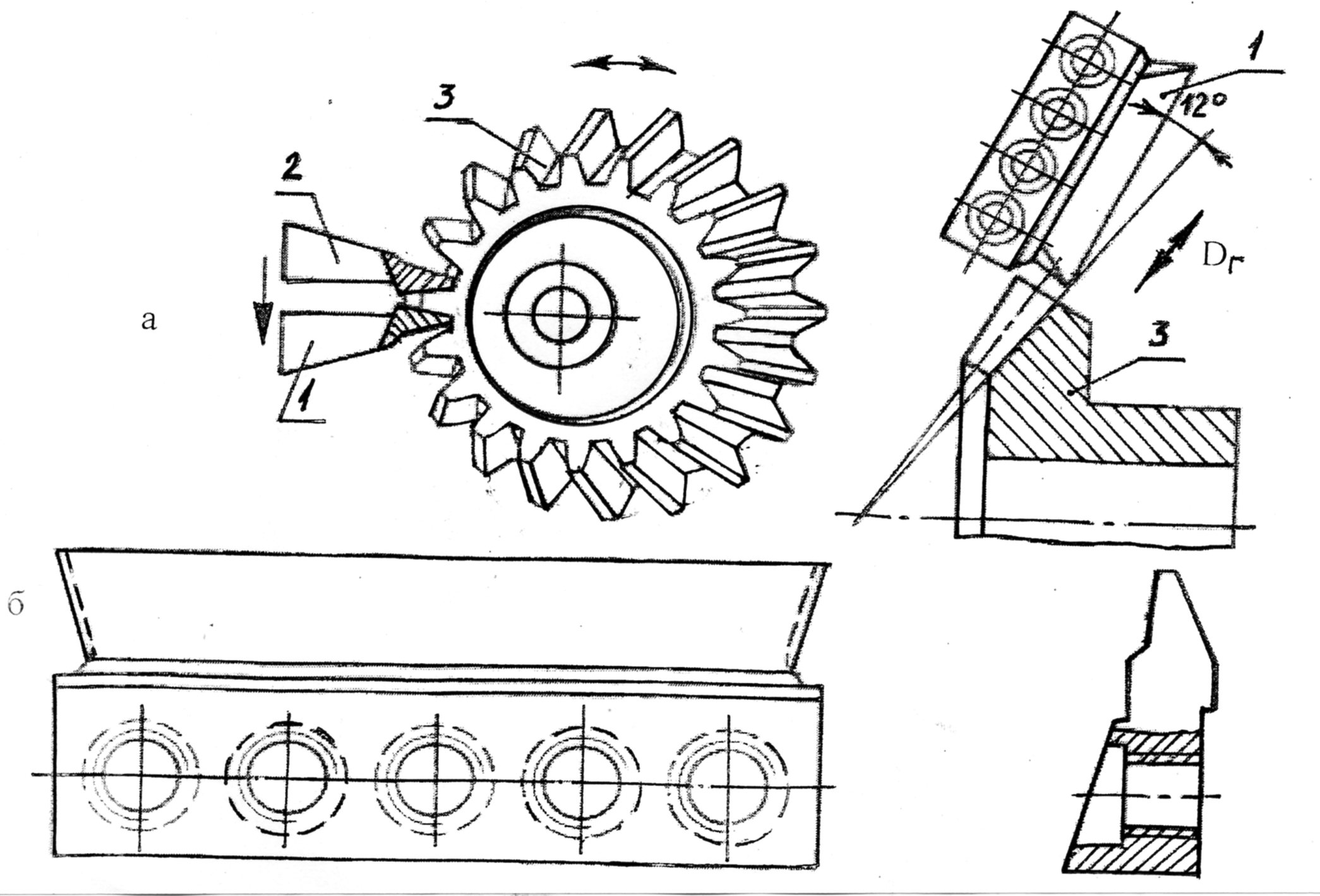

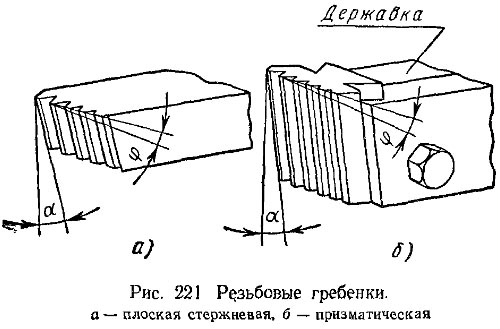

Резьбонарезная головка (РНГ) показана на рисунке 127. Рабочая часть РНГ состоит из комплекса гребёнок, каждая из которых является аналогом зуба резьбонарезного инструмента. Резьбовые гребёнки, в отличие от обычных резьбовых резцов, имеют на режущей части не один, а несколько зубьев, выполненных по форме профиля резьбы. В зависимости от расположения гребёнок на корпусе относительно оси заготовки головки разделяются на радиальные (рисунок 128, а) и тангенциальные (рисунок 128, б). При этом радиальные головки могут быть оснащены призматическими или круглыми гребёнками. На рисунке 129 показана резьбовая гребёнка плоская стержневая (рисунок 129, а) и призматическая (рисунок 129, б).

Рисунок 127- Вращающаяся резьбонарезная головка для наружной резьбы

а б Рисунок 128 - Схемы установки гребёнок: а - радиальных; б - тангенциальных (круглых)

а б Рисунок 129 - Резьбовые гребёнки: а - плоская стержневая; б - призматическая; α - угол наклона; φ - угол среза

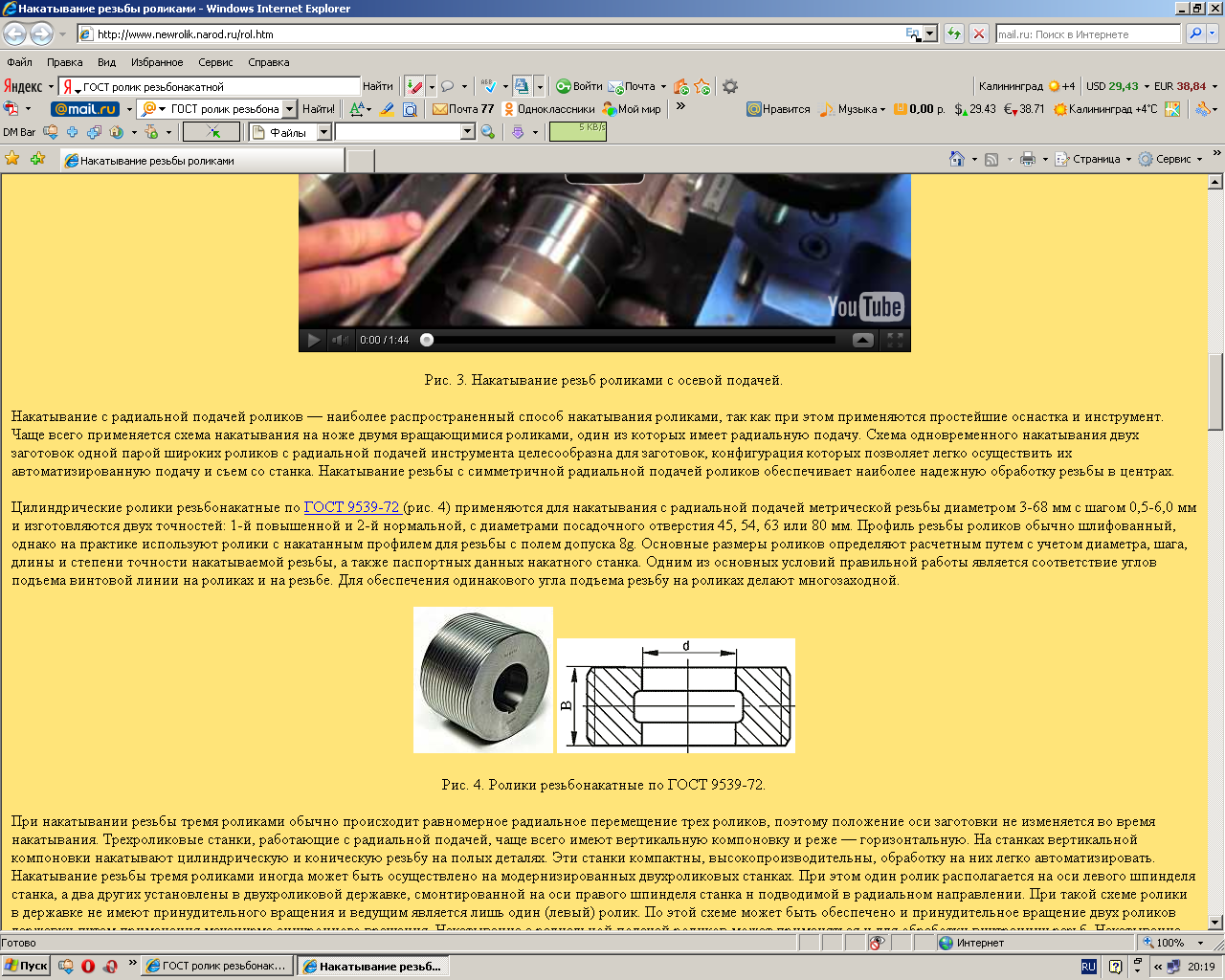

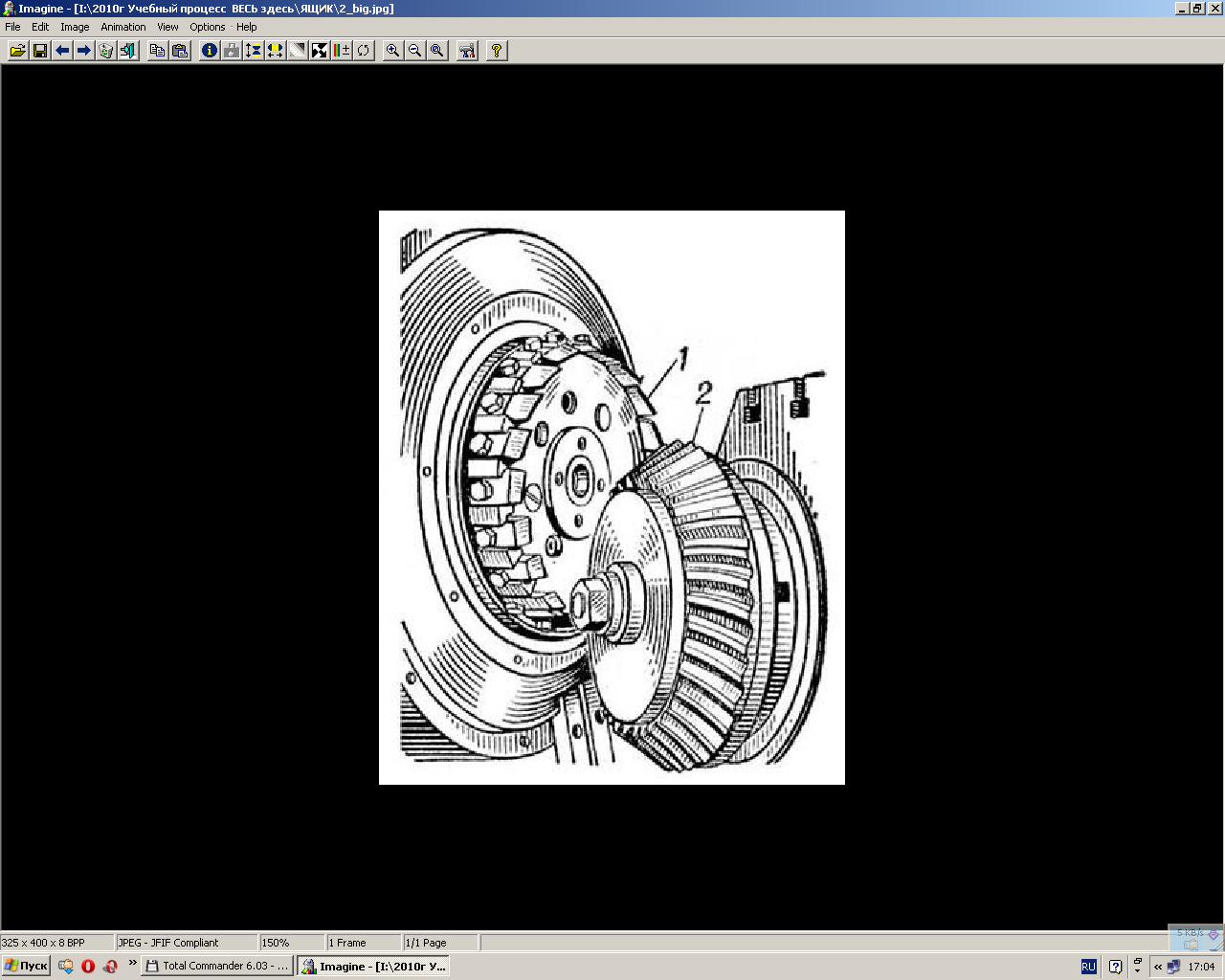

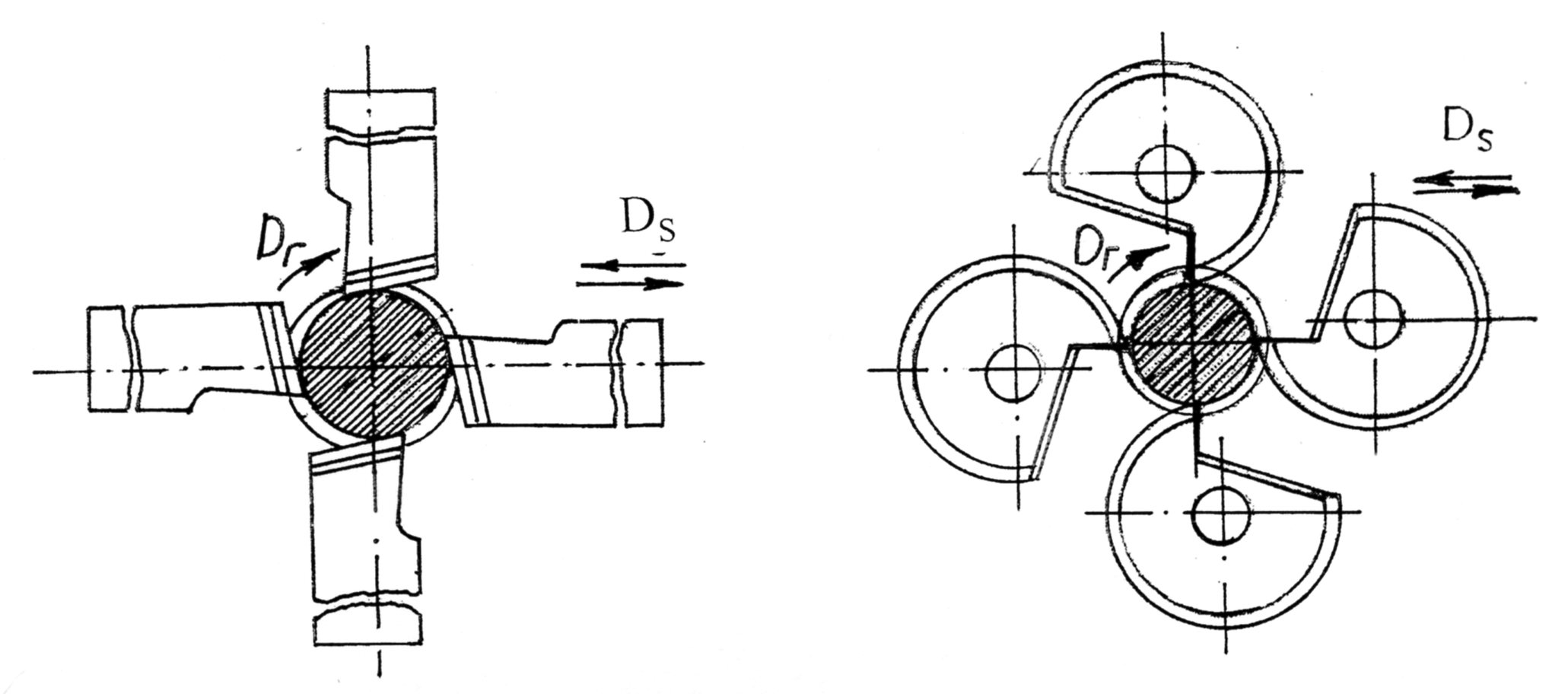

При нарезании резьбы гребёнками, благодаря распределению нагрузки между несколькими зубьями, можно увеличить поперечную подачу и тем самым уменьшить число проходов по сравнению с резьбовыми резцами. Важно и то, что гребёнки служат дольше, чем резьбовые резцы. 1.6.8 Резьбонакатной инструмент Резьбонакатной инструмент является не режущим инструментом, а инструментом давления, тем не менее с ним следует ознакомиться, так как он нашёл широкое применение. Основной промышленный метод изготовления резьбы - накатка на резьбонакатных станках, имеющих корпус трехроликовой головки 1, роликодержатель 2 и накатной ролик 3 (рисунок 131). Заготовка 4 зажимается в тисках суппорта. Процесс накатывания резьбы заключается в создании резьбы на поверхности заготовки за счет пластической деформации ее поверхности. Схема накатывания изображена на рисунке 132. Заготовку прокатывают между двумя плоскими плашками (рисунок 132, I) или цилиндрическими резьбонакатными роликами (рисунок 132, II, III), имеющими резьбовой профиль, и на стержне выдавливается резьба такого же профиля. . Рисунок 131 - Накатка резьбы на резьбонакатном станке

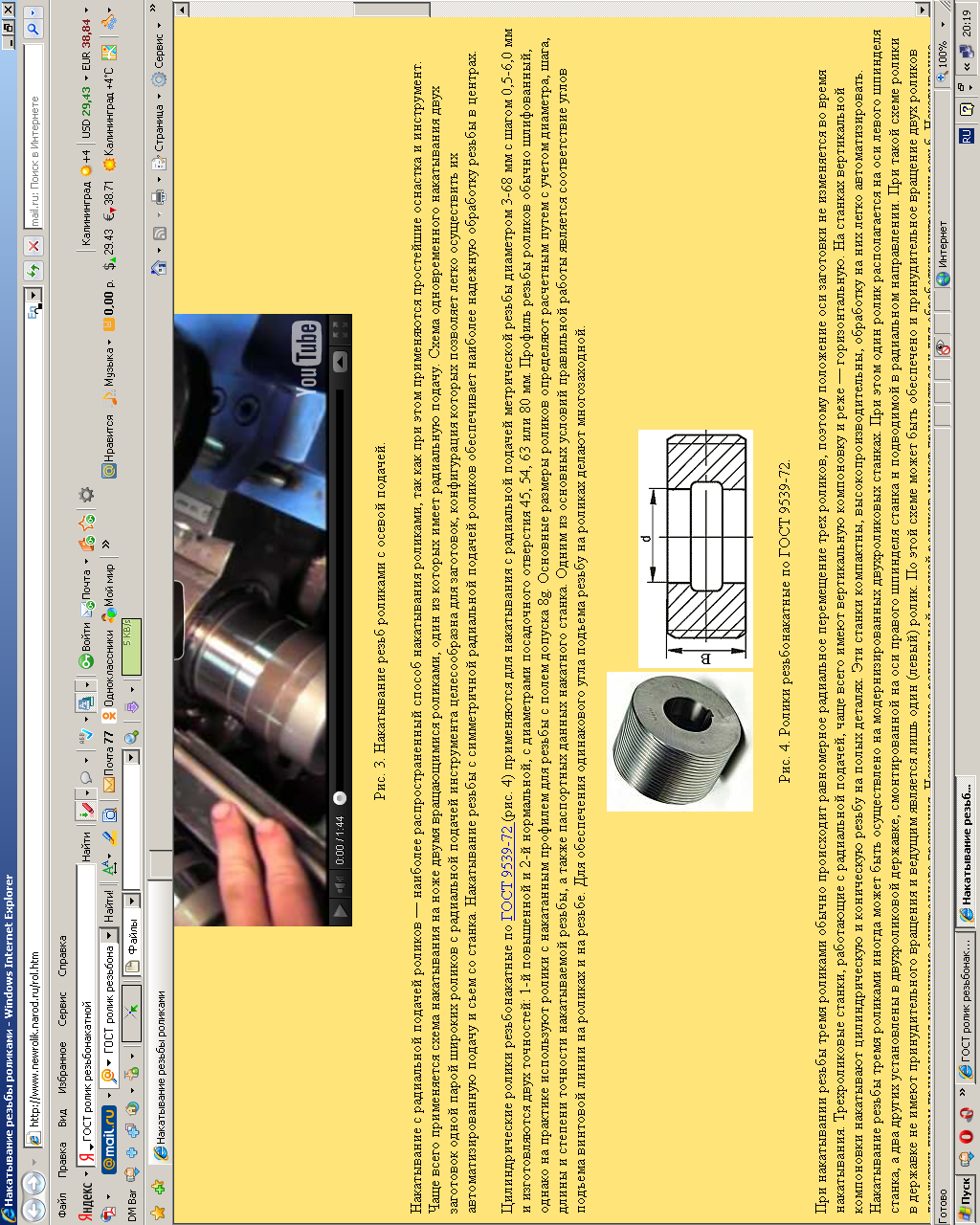

Рисунок 132 - Схема процесса накатывания резьбы Ролик резьбонакатной представляет собой цилиндрический диск, на наружной поверхности которого образована одно- или многозаходная резьба или кольцевые витки, рисунок 133. На рисунке 134 показан инструмент - плашка плоская для накатывания резьбы.

Рисунок 133 - Ролик резьбонакатной

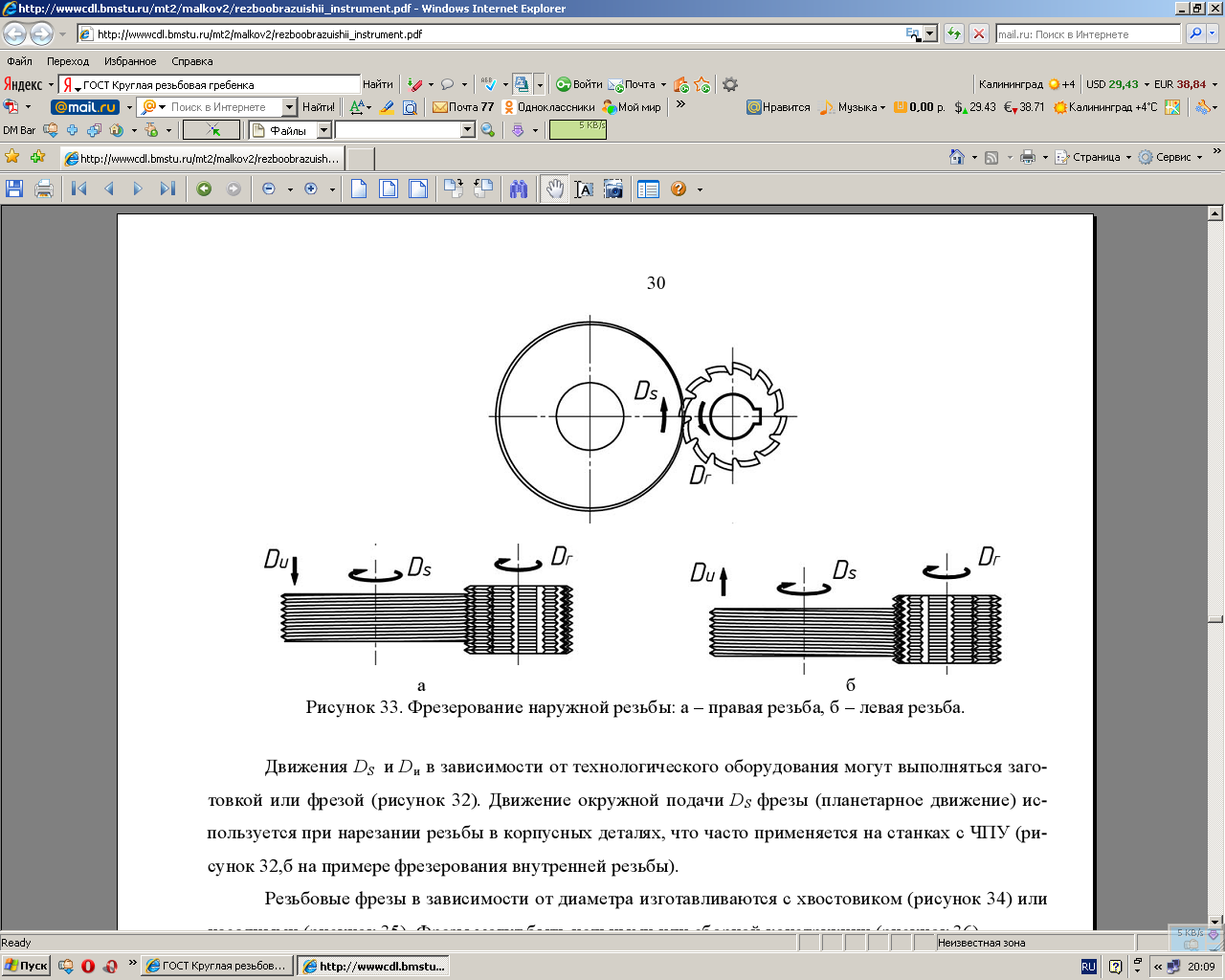

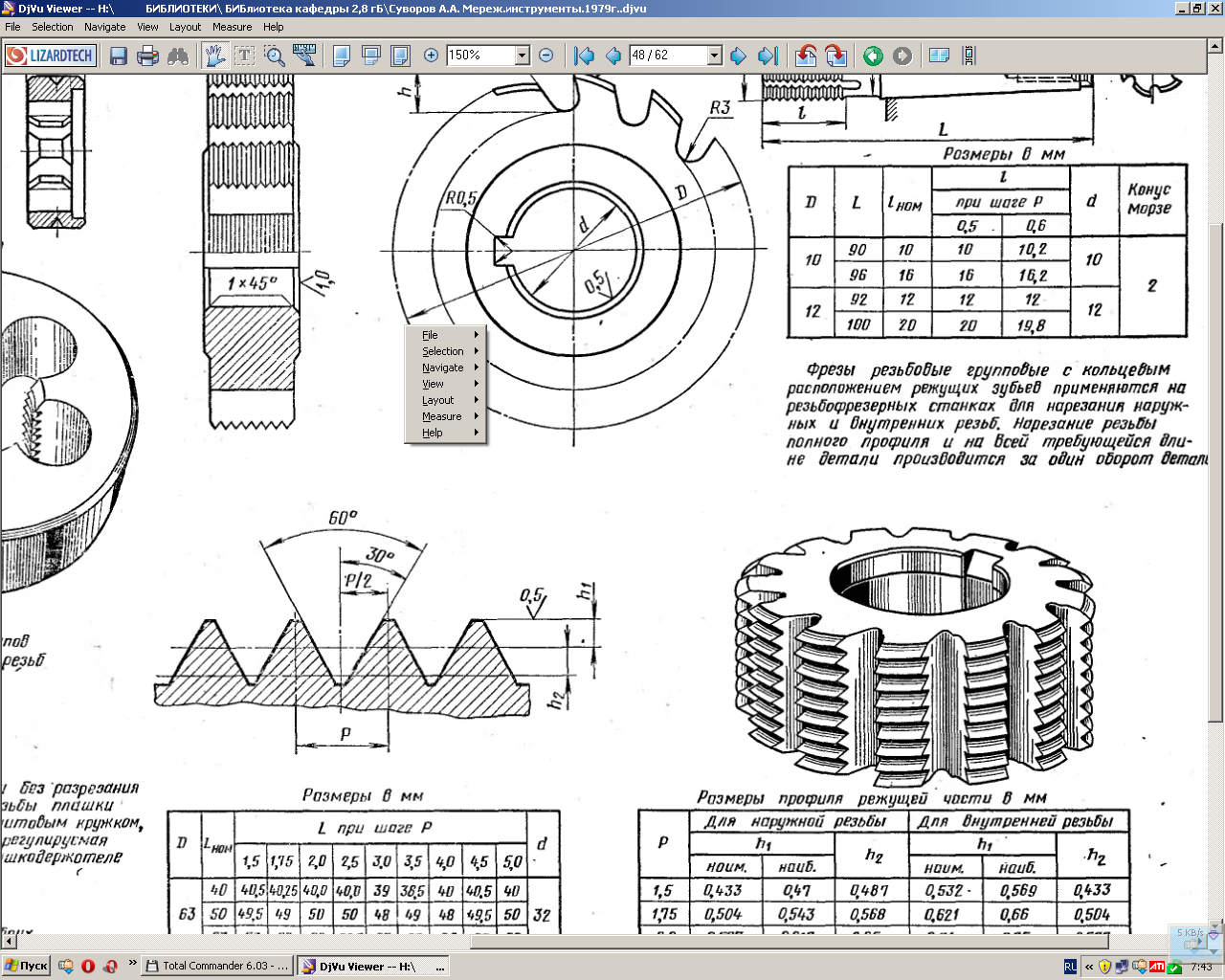

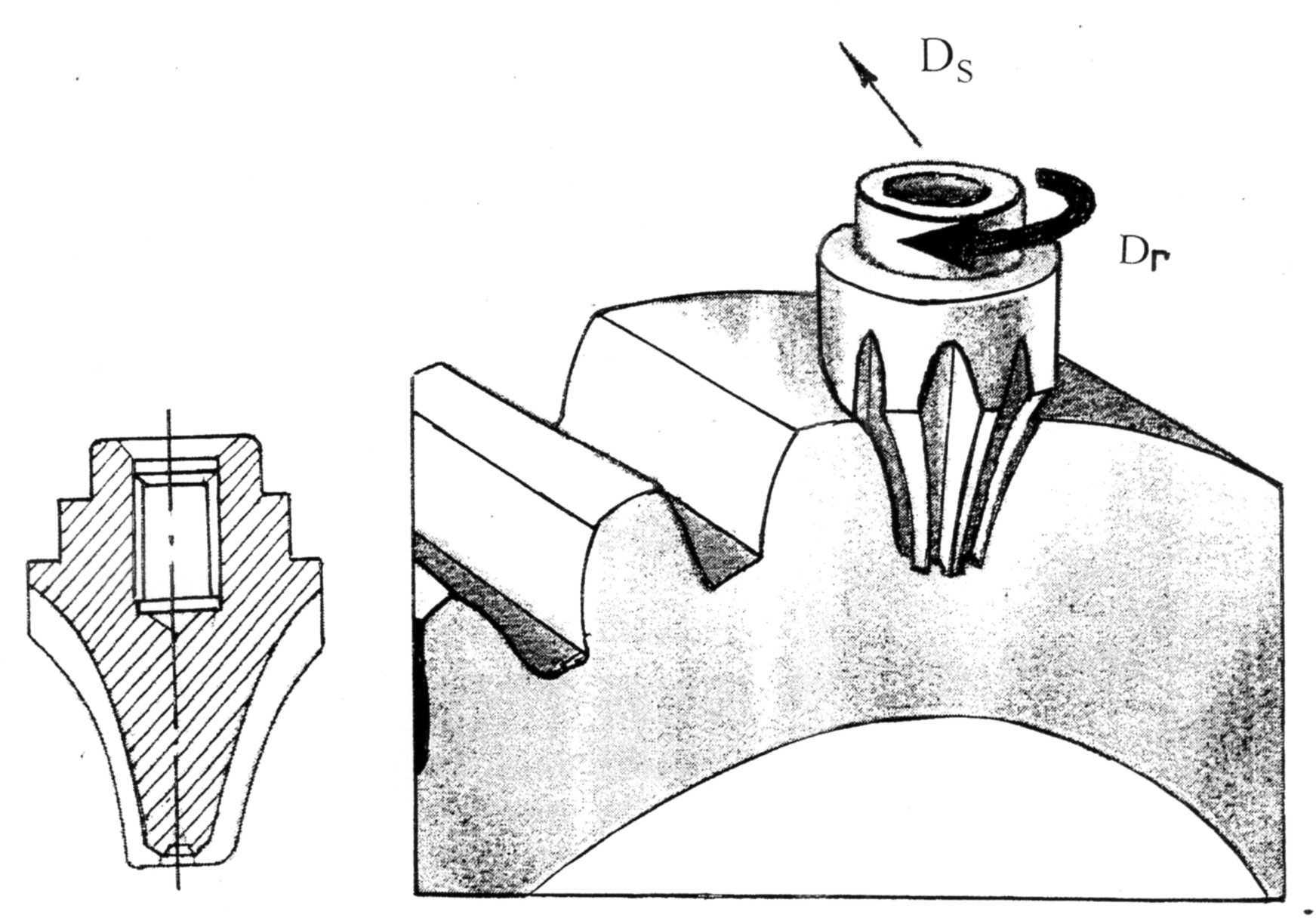

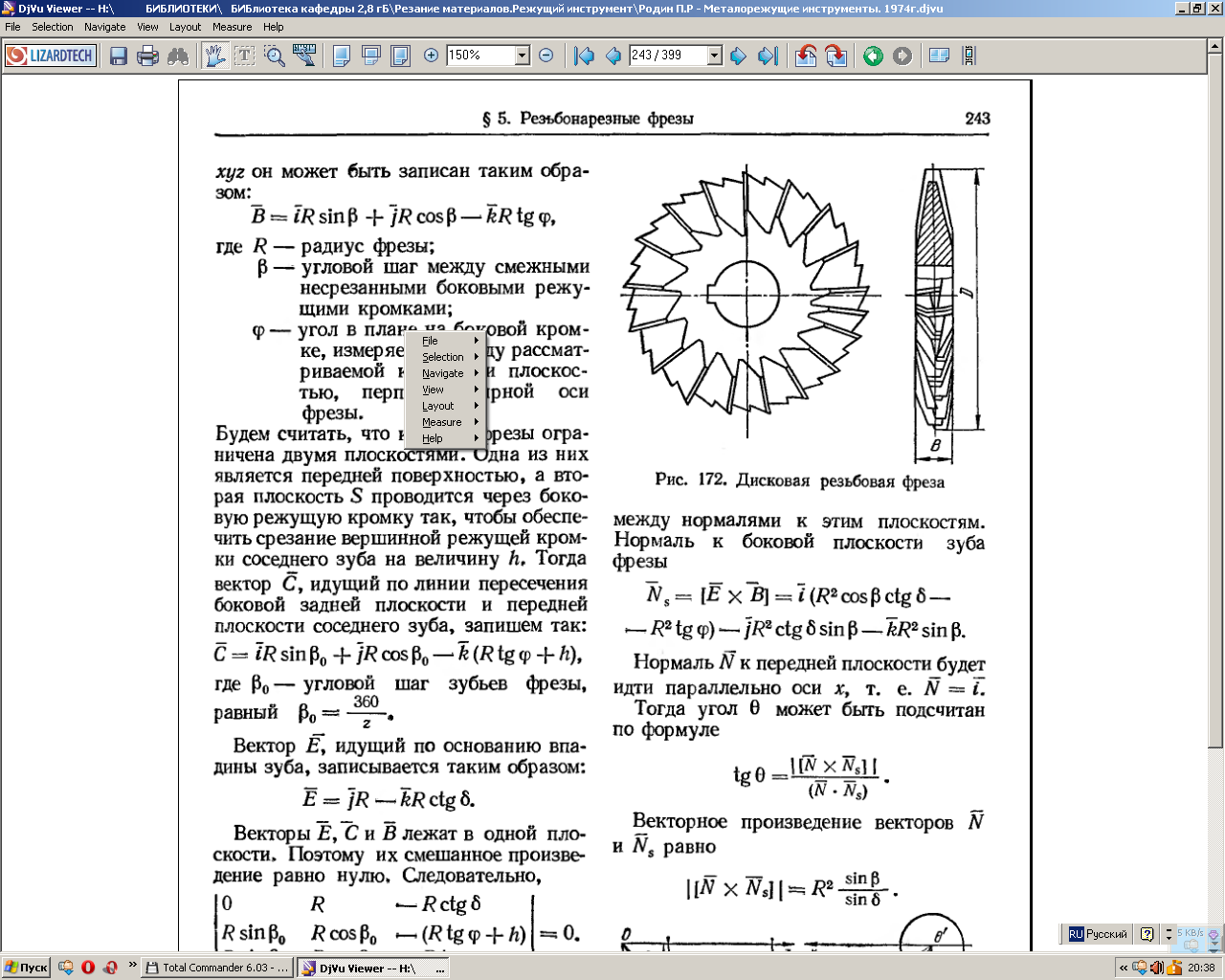

Рисунок 134 - Плашка плоская 1.6.9 Фрезерование резьбы На рисунке 135 показано фрезерование внутренней резьбы, а на рисунке 136 - наружной. Инструмент для фрезерования резьбы показан на рисунках 137 и 138.

а б

Рисунок 135 - Фрезерование внутренней резьбы: а - круговая подача осуществляется заготовкой (правая и левая резьба); б - круговая подача осуществляется фрезой (планетарное движение)

а б Рисунок 136 - Фрезерование наружной резьбы: а - правая; б – левая

Рисунок 137 - Фреза для нарезания резьбы

Рисунок 138 - Фреза резьбовая гребенчатая насадная

Для нарезания резьбы на длинных, тонких деталях применяют вихревое резьбофрезерование, рисунок 139.

Рисунок 137 - Вихревое резьбофрезерование фрезой COROM

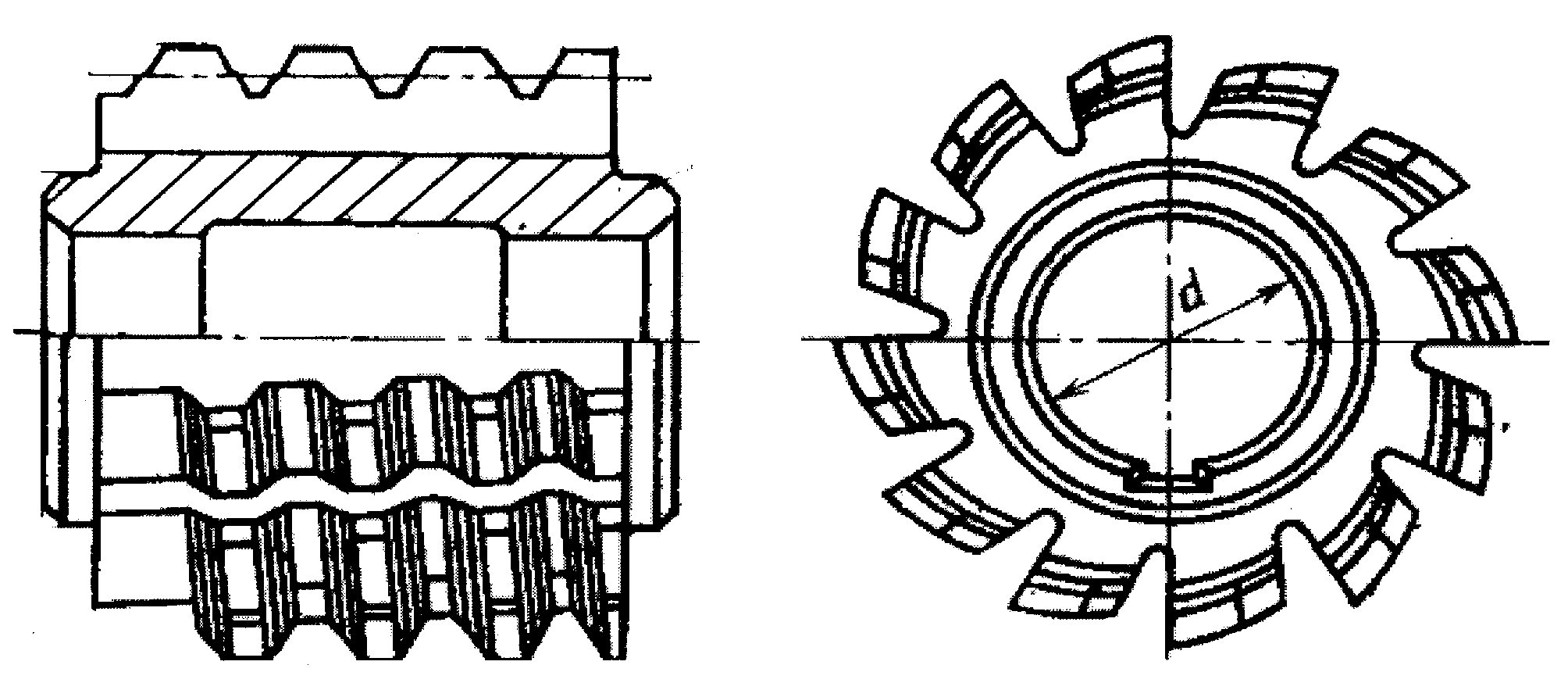

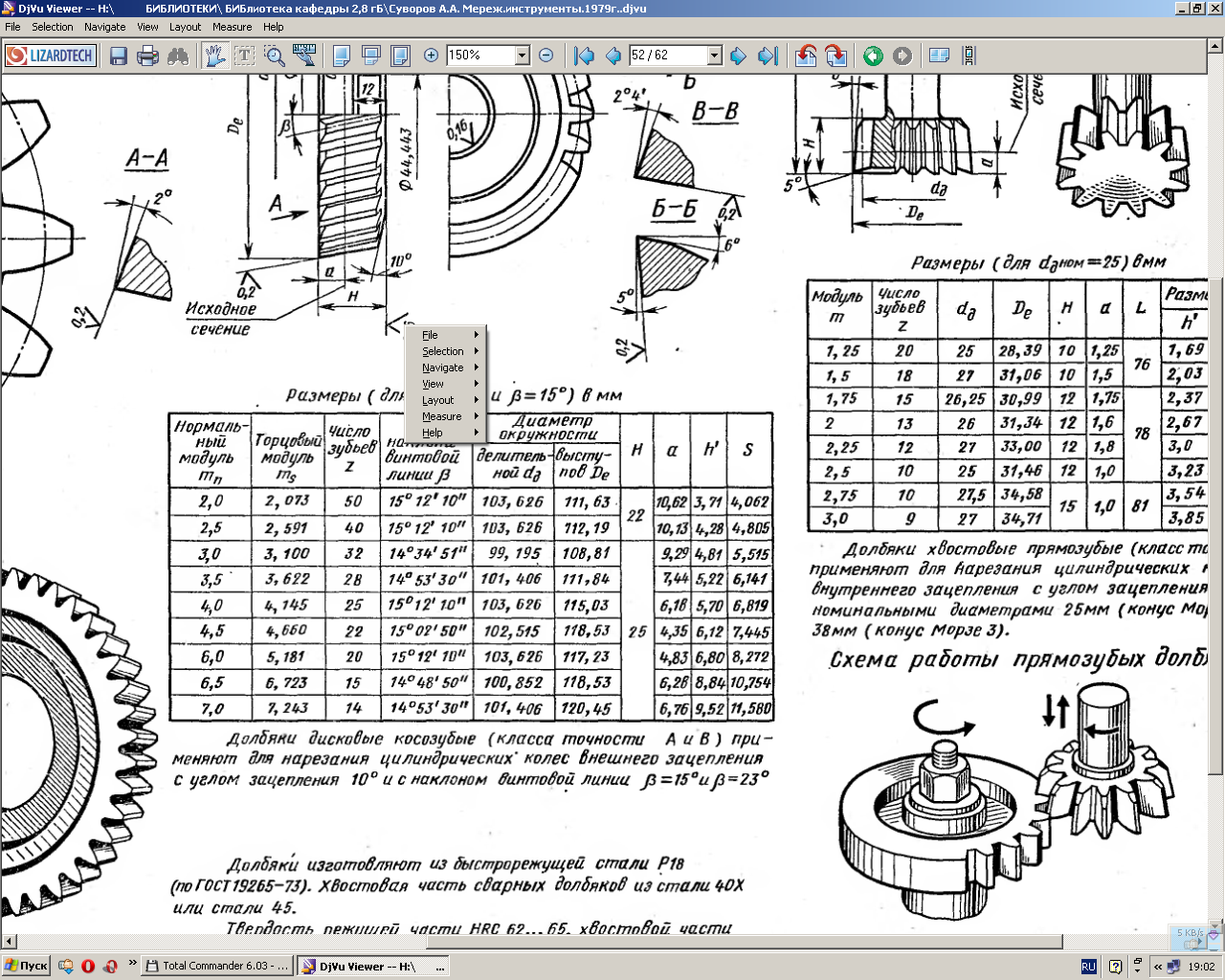

1.7 Инструмент зубообрабатывающий Инструмент зубообрабатывающий - металлорежущий инструмент для обработки зубчатых колес, червячных и храповых колес, шлицевых валиков и др. деталей с зубьями. В зависимости от метода зубонарезания применяют модульные дисковые или пальцевые фрезы и зуборезные головки для работы методом копирования, зуборезные гребенки, червячные фрезы, долбяки, зубострогальные резцы и резцовые головки для работы методом обкатки. 1.7.1 Фрезы зубообрабатывающие Фреза дисковая модульная (рисунок 138) является фасонной и имеет затылованный зуб, профиль которого в радиальной плоскости соответствует профилю впадины нарезаемого зубчатого колеса. Дисковые модульные фрезы изготавливают наборами из 8, 15 и 26 шт. Каждая фреза набора используется для нарезания зубчатых колёс с определенным модулем и числом зубьев в определённом диапазоне. Фреза пальцевая зуборезная модульная (рисунок 139) - фреза с затылованным зубом - применяется в основном для нарезания косозубых и прямозубых колес с модулем свыше 20 мм. Профиль фрезы в осевом сечении при нарезании прямозубых цилиндрических колес соответствует профилю впадины колеса. Фрезы для нарезания шевронных или косозубых зубчатых колёс имеют более сложный профиль. Фрезы червячные применяют для чернового и чистового нарезания зубчатых колёс. Различают фрезы для нарезания: цилиндрических колёс с прямыми и косыми зубьями; червячных колёс; конических колёс с криволинейными зубьями и глобоидных колёс.

Рисунок 138 - Фреза дисковая зуборезная модульная

Рисунок 139 - Фреза пальцевая зуборезная модульная. Нарезание зубьев цилиндрического зубчатого колеса Наибольшее распространение при обработке цилиндрических зубчатых колес нашли червячные фрезы с прямолинейным профилем в нормальном сечении, а также архимедовы червячные фрезы с прямолинейным профилем в осевом сечении. На рисунках 140 – 142 показаны червячные фрезы различного назначения. На рисунке 143 показана дисковая фреза для нарезания трапецоидальной резьбы.

Рисунок 140 - Фреза червячная для шлицевых валов с прямобочным профилем

Рисунок 141 - Фреза червячная мелкомодульная для цилиндрических зубчатых колес с эвольвентным профилем

Рисунок 142 - Фреза червячная цельная для нарезания зубьев цилиндрических зубчатых колес

Рисунок 143- Фреза дисковая для нарезания трапецоидальной резьбы

1.7.2 Зуборезная головка для конических колес с круговыми зубьями Зуборезная головка применяется для одновременного нарезания всех впадин зубчатого колеса за несколько проходов, рисунок 144. Профиль рабочей части каждого резца представляет собой копию впадины между зубьями. Подобные головки изготавливаются для обработки зубчатых колёс с модулем от 2 до 6 мм и используются в массовом производстве.

Рисунок 144 - Зуборезная головка: 1 - резец; 2 - заготовка конического зубчатого колеса 1.7.3 Гребёнка зуборезная. Резец зубострогальный Гребёнка зуборезная — зубчатая рейка, работающая как фасонный строгальный резец. Гребёнки прямозубые (рисунок 145,а) служат для нарезания цилиндрических зубчатых колес, косозубые (рисунок 145,б) — для нарезания шевронных колес. а б Рисунок 145 - Гребёнка зуборезная: а - прямозубая; б - косозубая Конические колеса нарезают с помощью зубострогальных резцов, рисунок 146 методом обкатки. По назначению различают резцы прорезные (черновые и чистовые). Прорезные резцы служат для предварительной (черновой) обработки впадин между зубьями конических колес с крупным модулем (более 10 мм). Чистовые резцы изготавливаются для чистовой обработки конических колес с модулем от 0,3 до 20 мм.

Рисунок 146 - Резцы для нарезания прямозубого конического колеса: а - схема нарезания; б - резец для нарезания зубьев; 1,2 - резцы; 3 - зубчатое колесо 1.7.4 Протяжка. Прошивка Протяжка - многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении резания и отсутствии движения подачи. Протяжку осуществляют на горизонтально - протяжных станках для внутреннего протягивания. Цилиндрические отверстия протягивают круглыми протяжками после сверления, растачивания или зенкерования. Применяют также протягивание отверстий, полученных при литье или штамповке, без предварительной их обработки. На рисунке 147,а показана протяжка для цилиндрического отверстия.. Инструмент - прошивка (рисунок 147,б) отличается по конструкции от инструмента для протяжки тем, что он работает на сжатие и продольный изгиб. Длина прошивки определяется ходом пресса, на котором производится обработка отверстия, и не превышает 12 - 15 поперечных размеров сечения прошивки, тогда как длина протяжек достигает более тридцати поперечных размеров.

в Рисунок 147 - Протяжка и прошивка заготовок: а - протяжка; б - режущие кромки протяжки; в - прошивка: 1- заготовка; 2- фланец; 3 - опорная планшайба; 4 - зажимной патрон станка 1.7.5 Долбяк зуборезный Долбление – строгание инструментом, установочная база которого параллельна направлению главного движения резания. Долбяк зуборезный предназначен для долбления зубьев колёс, как с наружным так и внутренним зацеплением, схема зубодолбления показана на рисунке 148. Долбяк представляет собой режущий инструмент, выполненный в виде зубчатого колеса с режущими элементами, рисунок 149.

Рисунок 148 - Схема зубодолбления

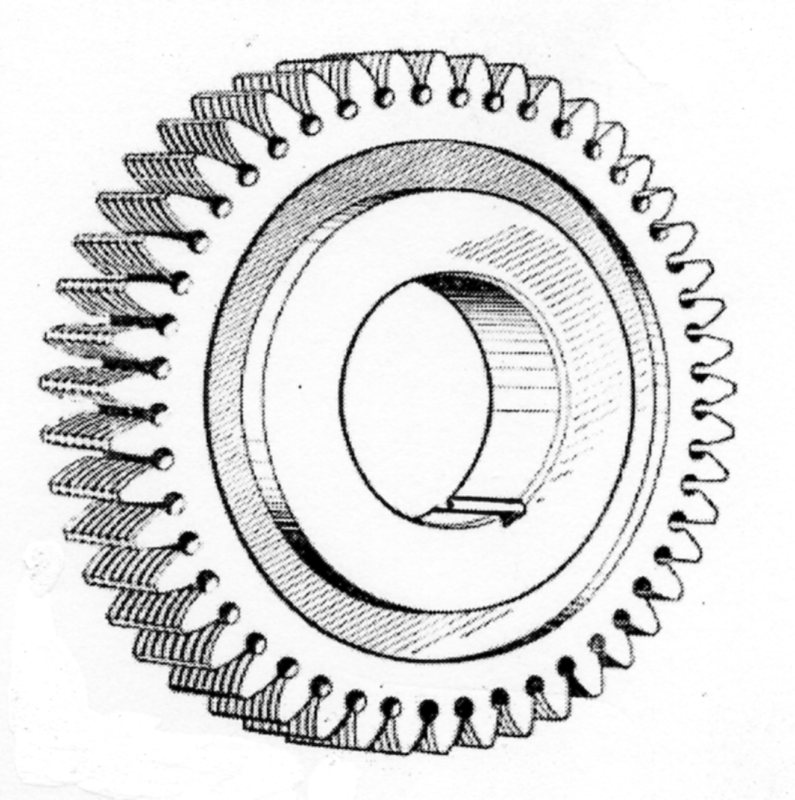

Рисунок 149 - Долбяк зуборезный прямозубый 1.7.6 Шевер Шевер - многолезвийный инструмент в виде косозубого зубчатого колеса, зубья которого имеют продольные по высоте зуба канавки (рисунок 150), образующие режущие кромки инструмента. Шевер служит для отделки боковых поверхностей зубьев (шевингования), при которой для осуществления резания используется относительное скольжение между зубьями инструмента и заготовки в процессе их зацепления.

Рисунок 150 - Шевер дисковый Червячный шевер применяют для шевингования червячных колёс на зубофрезерных станках с целью придания высокой чистоты поверхности зубьев и улучшения контакта зацепления червячной пары, рисунок 151.

Рисунок 151 - Шевер червячный

|

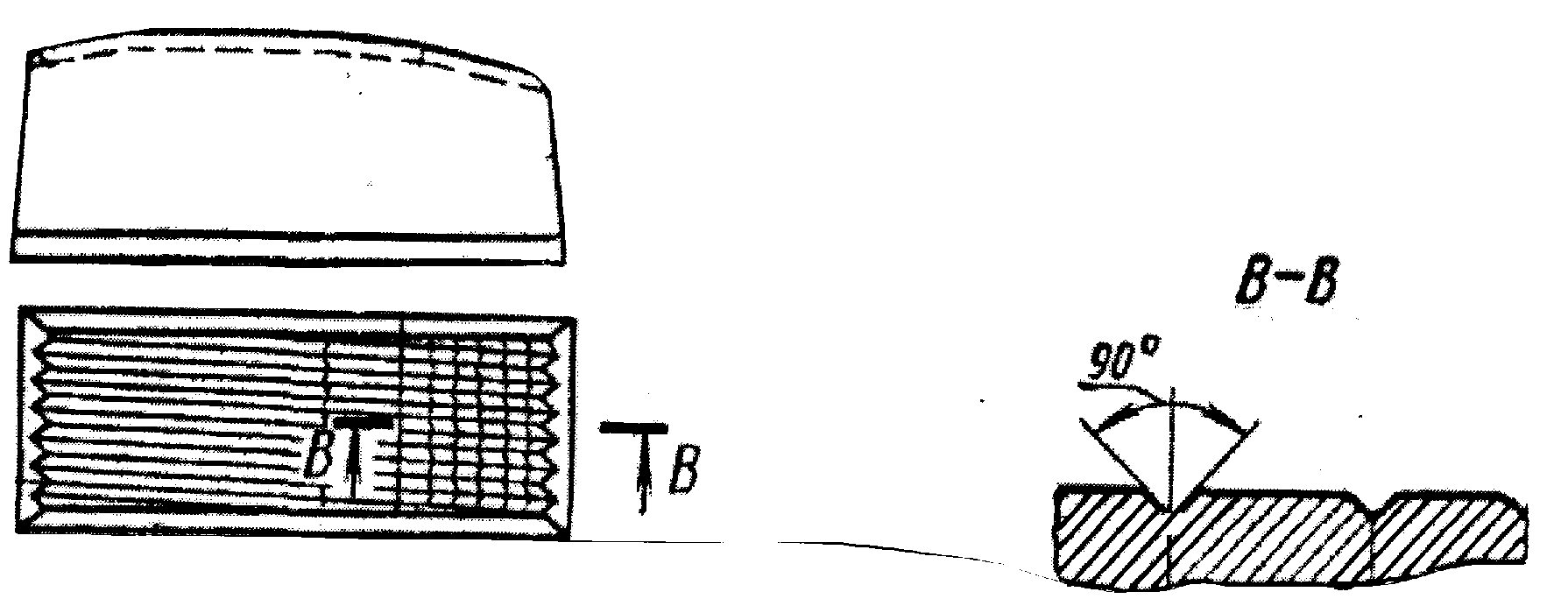

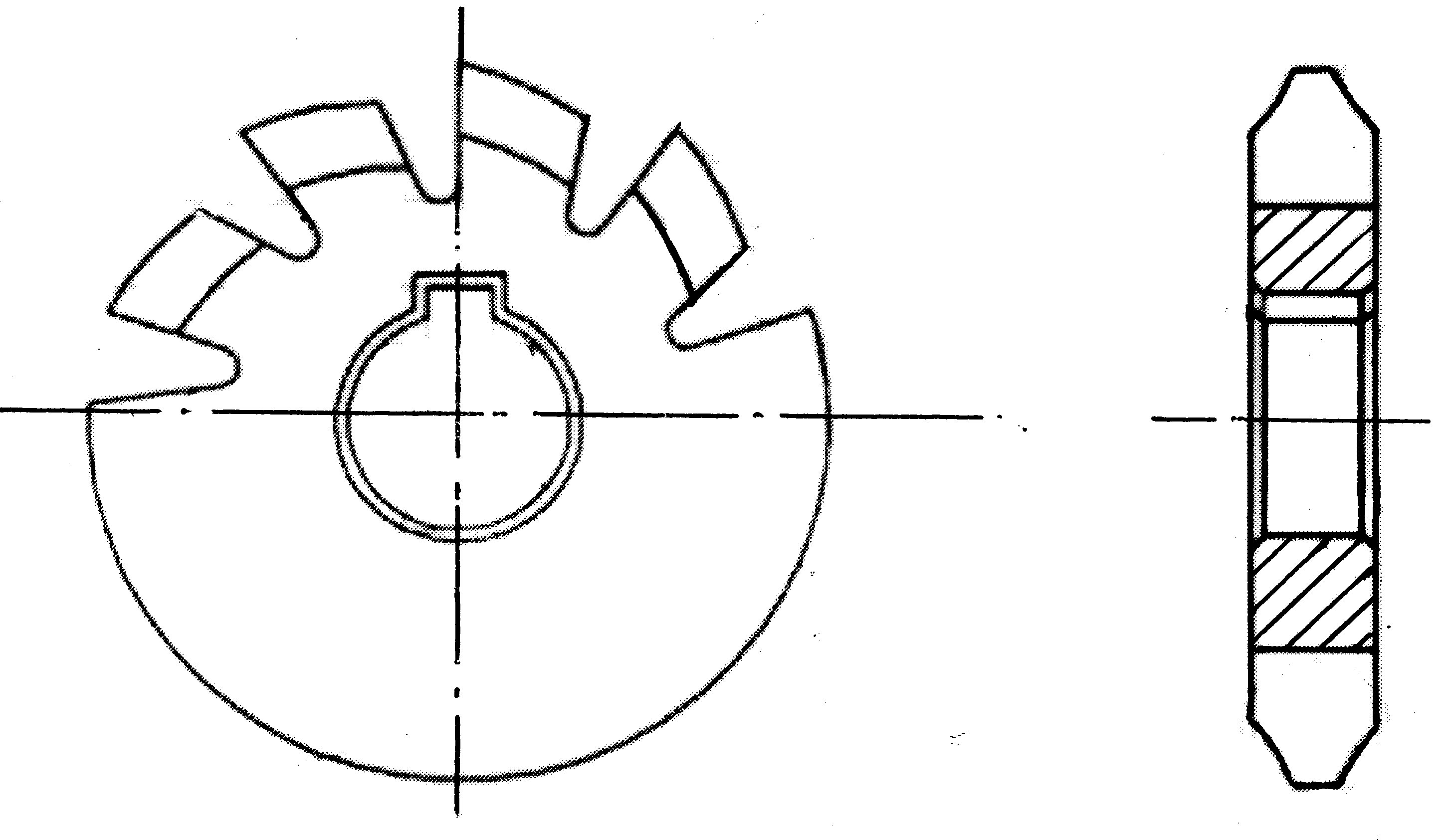

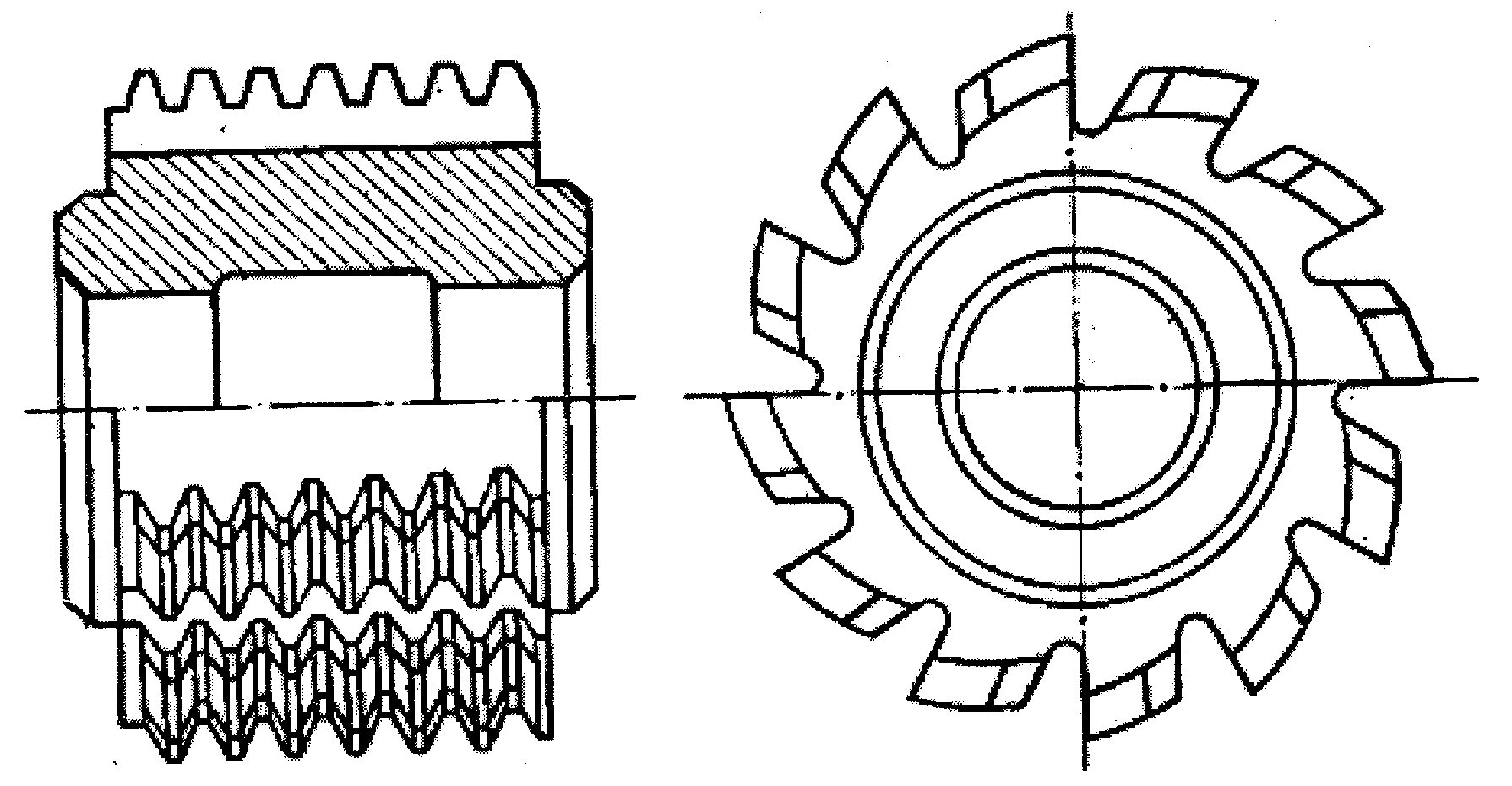

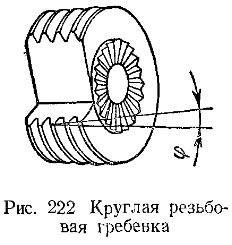

На рисунке 130 показана круглая резьбовая гребёнка. Рабочая часть гребёнок состоит из режущих и калибрующих зубьев. Режущие зубья (их бывает обычно 2 … 4) срезаны под углом φ так, что каждый последующий зуб режет несколько глубже предыдущего. Калибрующая часть, которая следует за режущей частью, имеет также несколько зубьев (3 … 4) и предназначена для зачистки резьбы.

На рисунке 130 показана круглая резьбовая гребёнка. Рабочая часть гребёнок состоит из режущих и калибрующих зубьев. Режущие зубья (их бывает обычно 2 … 4) срезаны под углом φ так, что каждый последующий зуб режет несколько глубже предыдущего. Калибрующая часть, которая следует за режущей частью, имеет также несколько зубьев (3 … 4) и предназначена для зачистки резьбы.