Для предохр от возможн перегрузок и поломок зубьев из-за завыш припуска или неправильн уст-ки заготовки первые зубья делают увелич толщины.

ИСК

№4: Схемы резания: Последовательность удаления припуска инструментами спец (размеры образованных пов-тей опред-ся исполнит размерами конструктивных параметроов рабоч части инстр-тов) и полууниверсального (часть размеров образованной пов-ти опред-ся настройкой станка, а др часть – конструкц инструмента) назнач-я определ-ся схемами резания. Профильная СР (протяжки): Дв-е подачи Ds ┴;-но обрабатываемой пов-ти, последующие работающие реж кромки по форме подобны, припуск снимается широкими и тонкими слоями. Окончат образование обработанной пов-ти осущ-ся послед режущим и калибрующими зубьями.

Групповая СР (протяжки, метчики): припуск по ширине делится на отдел участки и снимается узкими и толстыми слоями► Fрез на единицу площади срез слоя получается меньше. Окончательное формиров-е пов-ти осущ-ся группой последних реж кромок►качество обработан пов-ти хуже ПСР Применение: при обработке черновыми зубьями

Генераторная СР (протяжки): подача осущ-ся // образуемой пов-ти детали. Окончательно обработанная поверхность образуется всеми зубьями инструмента. Качество поверхности хуже ПСР.

№5: Сравнит св-ва инструм-х мат-лов. Износостойкие покрытия: Инструментал мат-лы должны обладать след св-ми: 1) ↑; твердостью после термообработки; 2) ↑; теплостойк-ю (красност-ю), т.е. сохранять ↑; тверд (HRC≥60) при нагреве; 3) ↑; износостойк-ю; 4) ↑; теплопроводн-ю; 5) хорошей прочностью на: изгиб, растяжение, сжатие; 6) хорошими технолог кач-вами (хорошо поддается ковке, заточке и т.д.); 7) сравнительной дешевизной. а) Инстр-ные стали (ИС): углеродистые, легированные и быстрорежущие. 1) ИУС: основн эл-том, определяющ реж св-ва, явл-ся углерод. Эти стали должны иметь ↓; содержание Si, Mn, S и P (в % ≈ 0.4, 0.4, 0.03 и 0.03). Пример: У10А, У11А, У12А, где цифры – содержание углерода в десятых долях % (1%, 1.1%, 1.2%) и А – высшее кач-во выплавки. Они обладают: 1) ↑; тверд (HRC=62-65) (если тверд очень ↑;►крошение, а наоборот износ); 2) ↓; теплостойкость (2400С)►теряют твердость и износостойкость; 3) плохая прокаливаемость; 4) ↓; стоимость. Ф-М св-ва: (для У10А): 1) предел прочности на растяжение≈1.8 ГПа; 2) /-/ на изгиб≈2.8 ГПа; 3) /-/ на сжатие≈3.5 ГПа; Прим-е: для руч инстр-тов (сверла, плашки), т.к. ↓; Vрез=15 м/мин - MAX. 2) ЛИС: в состав этих сталей, помимо углерода, вводят карбидообразующ добавки (Cr, W, V, Мо). ЛИС имеют ↑; содержание Mn (≈1%) и Si. Пример: 1) 9ХС (0.9С; 0.45Mn; 1.4Si; 0.02S; 1.1Cr – остальное Fe); 2) Х12M (12Cr; 0.5 Mo); 3) и др: X12, XB5, XBГ (1W; 1Cr; 1Mn). Они обладают: 1) ↑; износо и теплостойк-ть (2800С) по сравн-ю с ИУС; 2) тверд (HRC=62 для 9ХС); Ф-М св-ва: (для 9ХС): 1) пред прочн на растяж-е≈2 ГПа; 2) /-/ изгиб≈3 ГПа; 3) /-/ сжатие≈3.8 ГПа; Прим-е: руч инстр-ты, протяжки, фрезы (Vрез до 20 м/мин). 3) БРС: основа ↑; реж св-в - налич Cr, W, V; Co повышает тверд-ть, а V – красност-ть. В БРС содержатся также примеси Mn, Si, S и P►они ухудшают Ф-М св-ва сталей►их содержание 0.01-0.35%. Различают (по производ-ти): 1) Нормальной (вольфрамовые и в-молибденовые): Р18, Р12, Р9, Р6М5; 2) Повышенной (в-кобальтовые и в-ванадиевые): Р10К5Ф5 (10W, 5V, 5Co); 3) Высокой: Р12Ф2К8М3. Они обладают: 1) теплост-ть – в 2.8 раза ↑;, чем у УИС (у Р9 - 6200С). 2) тверд (HRC=63-68); 3) ↑; стойкость. Ф-М св-ва: (для Р9): 1) пред прочн-ти на растяж-е≈2.5 ГПа; 2) /-/ изгиб≈3.3 ГПа; 3) /-/ сжатие≈4 ГПа; Прим-е: осевой инстр-т (сверла, развертоки, зенкера), фасон инстр-ов. Подробнее видах БРС: 1) НП – понижен теплост-ть (6200С)►при обработке цвет Ме, чугунов (Vрез до 45 м/мин) – HRC=64; 2) ПП – теплост-ть (6400С) – дополнительно легированны Со и V►для обработки высокопроч сталей (повышен теплост-ть этих сталей обеспечивает работу инстр-ов на повышенных режимах резания с увеличенной стойкостью) (Vрез до 70 м/мин) – HRC=68; 3) ВП - ↑; теплост-ть (7200С) – HRC=70 – 64% всех инстр-ов; 4) Порошковые БРС (Р9М4К8-МП) – распыление порошков – легированны V и Co►повышение прочности на изгиб. 4) ТС: основн компоненты: Карбиды вольфрама WC, титана TiC и тантала TaC, а связующ эл-т – Co. Реж св-ва не изм-ся при нагреве до 12000С. Тверд: НRA=87-91; Износост-ть: в 1.5 раза ↑;, чем у БРС. Недостаток: хрупкость. Прим-е: для обработки твердых и закаленных сталей. Различ 3 группы: 1) Однокарбидные (ВК2 – 98WC+2Co, BK3, BK4); 2) Двух/-/ (Т5К10 – 85WC+10Co+5TiC, Т14К8) – большая тверд, теплост-ть, износост-ть, чем у ВК, но меньшая прочность; 3) Трех/-/ (ТТ7К12) – ТТ=TiC+TaC - ↑; прочность и вязкость, чем у ТК, но ↓; твердость и теплост-ть. Прим-е: сплавы с ↓; содержанием Со (ВК2(3,4)) обладают ↓; вязкостью►для инстр-ов, срезающих тонкие стружки на чистов операциях, а сплавы с ↑; содержанием Со (ВК8, Т5К10)►более вязки►чернов операции. Введение в ТС карбидов тантала► ↑; прочность. 5) Износост покрытия: Перспективн направл-е ↑; реж св-в инстр-х мат-лов: насесение износост покрытий на раб часть инструмента в виде пленки толщиной 3-15мкм в вакууме. В наст время: керамич покр-я на основе карбидов Ti, карбонитридов Ti и др Ме. Покрытие создает твердую и износост-ю пов-ть при вязкой и прочной сердцевине реж клина: 1) Покрытие TiС: Достоинства: а) ↑; твердость; б) хорошее сцепление покрытия с основой; в) стойкость к окислению; г) ↑;износост-ть. Недостатки: а) непригодны для обработки легких сплавов, т.к. на стойкость инструмента плохо сказывается хим родство Al, Ti и TiC. 2) Покрыт TiN (для БРС): противостоит лункообразов-ю на перед пов-ти 3) Еще одной разновидностью тонкопленочного покрытия явл-ся Эпилам – фторосодержащ ПАВ, растворен в спец растворителе (↑; износост-ть, но темпер-ра не ↑; не выше 400С). 5) Минералокерамика: (ЦМ-332) ее основа – Al2O3 (глинозем). Тверд: ↑; HRA=92. Теплост-ть: ↑; до 15000С. Пред прочн-ти на изгиб: в 2-4 раза ↑;, чем у ТС. Преимущ: дешевизна и износоустойчивость. Недостат: хрупкость (прочность на изгиб: 350 МПа). Прим-е: для чистов операций (черные и цветные Ме). При этом Vрез на 60-80% ↑;, чем у ТС марки Т15К6 при одной и той же стойкости). 5) Алмазы: работают с ↓; глубинами резания. Преимущ: ↑; твердость и износостойкость. Теплост-ть: до 6500С. Недостат: хрупкость. Прим-е: тонкое точение, растачив-е и для обработки ТС (Vрез до 1200 м/мин). 6) Нитрид бора (Эльбор): по твердости уступает лишь алмазу. Теплост-ть: 18000С. Прим-е: для обработки труднообрабатыв-х мат-лов. 7) Керметы: улучшенная минерал-ка (Al2O3+сложные карбиды W и Mo). Прим-е: как реж пластинки для окончат обработки Ме резанием. №6: Резцы. Назнач и классиф Резец — это однолезвийн инстр-т для обработки деталей с поступател или вращател глав дв-ем резания и возможностью дв-я подачи в любом направл-и. Резец - самый распростр инстр-т. Прим-е: на токарных, расточных, строгальных и долбежных станках, токарных автоматах и полуавт-х и т.д. В зависим-ти от вида станка и выполняем работы прим-ют резцы различ типов. I) По виду обработки:Проходные для обработки наружн цилиндрич пов-тей: а) Прямые; б) Отогнутые: универсальн-ть►обраб цилиндрич и торцовых пов-тей; в) Упорные: угол в плане=900 - при обраб нежест деталей; г) Подрезные: для обраб торц пов-тей, ┴;-х оси вращ детали (попереч подача); д) Расточные: для обраб отверстий; е) Отрезные: для отрезки заготовок; ж) Резьбонарезные: для нарез резьбы; з) Резцы для контурного точения: обраб тел вращения с фасонной образующей на станках с ЧПУ. Они имеют увеличенные вспом углы в плане; и) Фасонные: для обраб деталей сложного профиля. II) По хар-ру обработки: черновые, чистов, для тонкого точения. III) По установке относит детали: радиальные, тангенциальные. IV) По напр-ю подачи: правые, левые. V) По конструкц головки: прямые, отогнутые, изогнутые, оттянутые. VI) По сечению корпуса: прямоугольные, квадратные, круглые. VII) По конструкции: цельные, составные, сборные. IV) По мат-лу раб части: из инструментал сталей, из ТС, из керамич мат-лов, из алмаза, из сверхтверд синтетич мат-лов. Конструктивн эл-ты резца: Резец состоит из тела (закрепл-е резца в резцедержат станка) I и раб части (снятие стружки) II.

Основ углы инструмента: 1) α; – между гл зад пов-ю резца и пл-ю резания; 2) γ; – между перед пов-ю и основ пл-ю; 3) φ; – между пл-ю резания и направл-ем подачи; 4) φ1 – между всп реж кромкой и направл-ем подачи. №7: Резцы твердосплавные - напайные и сборные. Стружколом устр-ва: Прим-е твердосплавных (ТсР) резцов: в М/С, т.к. они обеспечивают повышен эффективн-ти и производител-ти труда из-за увелич Vрез в 5 раз по сравнен с резцами из БРС ►Исходя из св-втвердых сплавов ТсР позволяют обрабатывать заготовки из труднообрабатыв мат-лов и закаленных сталей.

“+”: Простая конструкц, виброустойчивы, удобны в эксплуатации. “-”: Коэффициент линейн расшир-я ТС в 2 раза ↓;, чем у конструкцион сталей►при остывании места спая матер-л корпуса сжимается ↑;, чем пластина из ТС ►в пластине появл-ся напряж►образован микротрещин на пов-ти пластины► Ф-М св-ва пластин ухудш и ↓;прочн-ть реж кромки (“-” нет у резцов с механ крепл пласт.). ТсР обрабат детали со Vрез = 15-300 м/мин. С ↑Vрез при обработке пластич метал-в появл-ся сливная стружка (поврежд обработан пов-ти и опасность для рабочего)► для стружкозавивания и стружколомания используют: 1) Геометрию раб части инструмента, уступы и канавки на перед пов-ти, накладные стружколомы (регулируемые и нерегул); 2) Спец стружколомающ устр-ва. 1) Способы, обеспечивающие стружколомание (при системе станок - приспособление – инстр-т - заготовка): подбор отриц перед угла (-10-15)0, глав угла в плане (60-90)0,угла наклона реж кромки (10-15)0, способствующ завиванию и ломанию стружки из-за ↑; ее деформиров; 2)Метод стружколоман с пом-ю уступа на перед пов-ти; 3) Лунки (канавка) на перед пов-ти в направл-и, //-ном глав реж кромке или наклонном к нему. В отличии от уступа лунка лучше (меньш расход инструментальн мат-ла). Лунки вышлифовывают в виде части цилиндрич пов-ти с радиусом (но есть совместные варианты уступа с лункой). 4) Накладной регулируемый стружколом: накладная планка, кот-ю устанавл в различ полож-ях относит реж кромки. В месте контакта со стружкой на стружколоме напаяна твердосплавная пластина (уменьш изнашив-я пов-ти стружколома); 5) В автоматизир пр-ве прим-ют спец устр-ва, обеспечивающ возможность дополнительных перемещ-й резца в направл-и дв-я подачи. 2) Отрезные резцы: В М/С прим-ют несколько конструкций отрез резцов с припаянными пластинами из ТС. Недостаток конструкц отр рез: низкая надежность и больш расход конструкц стали на их изготовл-е; 3) Резцы для тяжелых токарных станков: ТсР имеют больш габарит размеры при массе до 60кг. Эти резцы составной конструкции с припаянной пластиной из ТС. Также прим-ся резцы сборной конструкц; 4) Резцы с многогранными ТС пластин с мех крепл к корпусу инструмента: широкое распространение из-за их достоинств: 1) Прочность лезвия (нет внутр напряж-й при пайке); 2) Надежность и долговечн (опорная пов-ть под пластиной в корпусе резца имеет ↑;тверд; 3) Экономия конструкц стали (многократ испол-е корпуса резца); 4) Нет затачивания резцов (можно повернуть или заменить пластину).

№8: Резцы фасонные. Их типы, назнач-е классиф: Прим-е: обработка деталей с различ формой образующей. ФР обеспечивают идентичность формы, точность размеров детали, высокую производительность. ФР удобны в эксплуатации и-за простоты переточки по перед пов-ти. ФР прим-ют на токарн и револьверных станках, автоматах и полуавт-х. ФР проектируют для обработки конкретной детали. Классифик Фр по след признакам:

2) По установке относит заготовки: 1) Радиальные (Вершина РР устанавливается в осевой пл-ти заготовки, а подача осущ-ся в направл-и ее оси. РР образует весь профиль заготовки одновременно►на заготовку действуют ↑;силы рез►деформация и вибрация); 2) Тангенциальные – обраб нежесткие заготовки больш длины (Вершина ТР устанавл-ся по касател-й к MIN радиусу обрабатываемой заготовки. Перед пов-ть нах-ся под углом к оси заготовки►постепенное профилиров-е изделия►сниж Fрез и вибрации). 3) По располож-ю базы крепления резца: 1) С //-м располож-ем базы крепления резца относито оси заготовки (см. ПР); 2) С наклонным /-/ (для увелич-я зад углов по профилю резца при обраб заготовок, имеющ прямолинейн участки, ┴;-ные к ее оси. Подача резца осущ-ся ┴;-но к базе установки резца). 4) По форме образующих фасонных пов-тей: 1) С кольцевыми образующими (см. КР); 2) С винтовыми образующими (). увеличение зад углов резца при обработке с радиал подачей заготовок, имеющ прямолинейн участки, ┴-ные к ее оси. 5) По располож-ю перед пов-ти: 1) С положительным (или =0) перед углом; 2) С “+” перед углом и углом наклона реж кромки (увелич-е точность обраб деталей, имеющ конич участки.). 6) По конструкции: 1) Цельные;

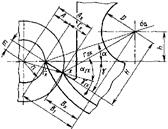

№9: Причины искаж профил фас рез и точность обраб ФР-и: Искажение профиля на конич участках из-за того, что конич пов-ть пересекается с плоск-ю, не проходящей через ось резца. Конич участки на резце►и на детали, будут иметь криволинейную образующую (гиперболу) выпуклую на резце и вогнутую на детали. Погрешность профиля детали может быть уменьшена, если круглый фасон резец выполнить с углом λ;, определ по формуле tg(λ)=tК Sinγ/lK, где tК и lK - соответственно глубина и длина конич участка профиля детали. Для достижения наибольш точности конич участков профиля детали необход применять призматич резцы с углом λ;, кот-е сохраняют прямолинейной образующую конич участков. №10: Коррекц расчет профиля КФР: Профилирование КРФ при //-ном располож-и осей резца и детали: Т.к.присутствуют перед и зад углы►профиль резца в его осевом сечении отличается от профиля детали в осевом сечен (высота профиля резца меньше высоты профиля детали в сечен, ┴;-ном оси детали)►высотные размеры профиля фасон резца нужно корректировать (осевые размеры на искажаются). Корректировку профил фас резца проводят по точкам детали (точки 1-9). На конич участках берут дополнит точку (в центре). На участкахв с криволинейными образующими — от 3 дополнит точек (кроме крайних).

Профиль фасон резцов контролируют с пом-ю плоских шаблонов.

№11: Конструктив оформл-е и геометр параметры фасон К и П резцов: Прим-е: обработка деталей с различ формой образующей. Фас.Рез. обеспечивают идентичность формы, точность размеров детали, высокую производительность. ФР удобны в эксплуатации из-за простоты переточки по передней пов-ти. ФР прим-ют на токарн и револьверных станках, автоматах и полуавт-х. ФР проектируют для обработки конкретной детали. 1) Стержневые (устанавливают в резцедерж-лях универсал станков. Недост: уменьш-е высоты раб части после переточки (компенсируется подкладками). СР имеют мало переточ); 2) Призм (больш число переточек. Задний угол получают при установке их в спец резцедержателях под углом 10-120. Крепление резца в резцедерж: с пом-ю ласточкина хвоста. Но нельзя обраб внутр фасон пов-ти;

Геометрич параметры фасонных резцов: При проектиров-и резца задают перед γ; и зад α; углы для точки профиля резца, обрабатывающей MIN радиус r1 заготовки в пл-ти, ┴;-ной к оси заготовки. Для КРФ смещение его оси h от линии центров заготовки для получения угла α; составляет r a Sin(α), где r a - наруж рад резца. Углы α; и γ; явл-ся радиальными, и их значение изм-ся для кажд точки профиля резца, радиус которой r ax меньш МАХ радиуса резца. α1х и γ1х - радиальн задний и передний углы для точки х, профили резца с радиусом r оx; (x1, х2 и х3) - точки профиля имеют разные углы в плане (угол между касательн к профилю резца и направл-ем скор-ти подачи). Стойкость резца зависит от значения задних и перед углов в сечении, ┴;-ном проекции реж кромки на основн пл-ть. На участке 1—2 - интенсивн изнашивание (на нем нормальные задний и перед углы=0). Схема определ-я величины радиальных перед и зад углов для произвольн точки х профиля призмат резца: №12: Внутр протяжки. Назнач-е. Конструкц-я и констр эл-ты:

Внутр П: протяжки для обраб отверстий - имеют вид стержня с симметрич располож-ем зубьев относит оси протяжки►одинаков симметрич относит оси протяжки нагрузку от сил резания. Конструктив эл-ты (части) внутр П: 1) Хвостовик (l1) – закрепл-е П в патроне станка и передача Fрез; 2) Шейка (l2) - соединительн часть; 3) Переходной направляющ конус (l3) - облегчает установку заготовки на протяжке; 4) Передн направляющая (l4) – на ней устанавл заготовку - центрирование оси заготовки относит оси протяжки перед протягиванием; 5) Раб часть (l5) – (а) Участок (l6) с черновыми зубьями; б) Уч-к с переход и чистов зубьями (l7); в) Уч-к с калибрующ зубьями – окончат образован-е пов-ти(l8)); 6) Задн направляющ часть (l9=l4) - центрирование П относит обработан пов-ти заготовки при прохождении через нее калибр зубьев в конце процесса обработки; 7) Задний хвостовик (l10). Примеч-е: Диам d1 хвостов должен соответств диам отверстия патрона станка и быть меньш диам предварит отверст заготовки под обработку. l' – расст от передн торца до 1 зуба.

Чистов зубья: имеют меньший подъем зуба, чем режущие. Режущ зубья: снятия основн припуска с обрабатываемой пов-ти заготовки. Между зубьями нах-ся стружеч канавки. Форму и размеры зуба и стружечной канавки опред-ют исходя из условий резания, образован стружки, размещ-я стружки в канавке и прочности зуба. Они зависят от шага зубьев, высоты стружеч канавки, ширины задней пов-ти зуба, перед и зад углов. Перед угол: обеспеч хорош условия резания и стружкообразов-я. №13: Схемы рез-я. Особен конструкц кругл протяж: 1) Профильная СР: реж кромки всех зуб имеют круглую форму. Стружкоразделит канавки делают в шахматном пор-ке на всех раб зубьях. Без канавок, разделяющ реж кромки на отдел участки, стружка будет образов сплошн валиком, кот-й трудно удалить;

Толщ слоя, срез кажд зубом секции, при сохран той же силы протяг-я, может быть увел по сравн с толщ, срез при профил схем рез-я. Это увел-е пропорц-но увел-ю числа зубьев секции. С увел-ем толщ срез-го слоя ее влиян на изменен силы рез-я на ед длины реж кромки уменьшается►сокращен числа реж зубьев, для рабоч части и всей длины протяжки;

3) Генераторная СР: при протягивании кругл отв-я (рис2). Вначале на протяжке делают зубья многогр формы, образующ многогр отв с наружн &, равн требуемому & отв в заготовке. На след зубьях реж кромки имеют ту же форму, но с поворотом его граней относит оси до снятия всего припуска по окруж-ти отв. Для улучш-я параметров шерохов-ти поверхн за реж многогранными зубьями делают зубья с кругл форм реж кромки, снимающие выступы, получающиеся от первых групп зубьев. Подобная конструкция прим-ся для обработки отв заготовок с повыш твердостью поверхнос слоя (литые).

№14: Особен конструкц многогран и шлиц протяж: 1) Многогранные протяжки: могут быть по различ сх рез-я: а) Квадратн протяж: Исх отв заготовки кругл. Могут быть использ профильн или генераторн сх рез-я. При профильной сх рез-я все зубья имеют одинак квадратн форму послед-но увелич-ся размеров. Первые зубья начинают обраб углом пересечен боковых реж-их кромок. Площадь сечен среза вначале малая, а затем увел-ся. Сила рез-я вначале малая, а затем увел-ся соотв-но увеличению рабоч длины реж зубьев и сечен срез-ых слоев. Процесс схода стружки от боков реж кромок не свободный. При генераторной сх рез-я 1-ые зубья имеют кругл форму. У всех зубьев реж-е кромки круговой формы, & кот-ых увел-ся по длине протяжки. Для образов квадратн отв зубья срезаны по противоположн сторонам. Снятие струж осущ-ся круг участ-ми реж-ей кромки. Ширина этих рабоч участ у 1-ых зубьев наибольш, затем она умень-ся по длине протяж. Это обеспеч более свободн образ-ие стружки. Сила рез-я постеп умень-ся. Протяж, спроектир по генерат сх рез-я, более технологичн в изготовлен и переточке. Их недостаток - худш шерохов-ть. Для уменьшен трения между стороной квадрата протяжки и поверхн заготовки по середине зубьев квадратн формы делают общ канавку вдоль всей длины рабоч части протяж или на кажд зубе. В связи с уменьш по длине протяж ширины работающ реж кромок соотв-но уменьш и сила рез-я. Для ее выравнивания и уменьш длины протяж подъем делается увеличивающ по длине протяж. Подобные сх и конструк могут быть примен и у протяжек для др видов многогр отв. б) Шпоночн протяж: для изготовлен шпоночн канавок в отв. По своей конструкции они имеют те же части по длине, что и внутр протяж, но приложен силы рез-я у них одностороннее, что вызывает дополнит деформ-е от изгиба протяжки. Последнее учит-ся не особым расчетом, а уменьшен допуск напряжен на разрыв, принимают [σр]=200 МПа; с учетом этого опред высоту и размеры поперечн сечен тела протяж. Для шпоночн протяж принята генераторн сх рез-я, аналогичная шлицевым протяж. Тело протяж делают плоской формы, а при малой ширине рабоч части плоско-ступенчатой формы.

№15: Особен наружн протяж:

2) Наружные протяж обычно делают сборной конструкции. Ее рабоч часть состоит из отдельн секций: 1-фасочных, 2-круглых и 3-угловых, закрепл на корпусе (на инструмент плите). Кажд секция предназнач для обраб опред участка поверхн загот-ки (рис1). Делен на секции произв-ят с учетом принимаемой сх рез-я. Сх рез-я выбирают в зав-ти от припуска на обработку и треб, предъявл к обраб пов-ти дет, ее формы, обеспеч свободн отвода стружки, минимальн (и равномерн) изменен силы рез-я при рабочем ходе, надежн-ти и удобства креплен секций на плите и регулир-я их положен, а также длины протяж. Расположен секций на инструмент-ой плите может быть последовательным, параллельным и парал-последовательным. При послед-ом расположении секций получ-ся малая сила Р, можно обеспечить хорош услов отвода струж, обеспеч-ся простота и удобство креплен и регулир-я положен секций, но при этом получ-ся больш длина протяж. При параллельн расположен секций наоборот: треб-ся больш сила Р и тд. Поэт примен-т парал-послед-ю сх расположен секций. В секциях есть рабоч и калибрующ части, форма и разм зубьев кот аналогич внутр протяж. 3) Примен разн способы креплен секций на плите: а) Винтами сверх через секцию (при этом необход увел-е отдельн шагов, тела зубьев и длины секции; б) Винтами снизу (при этом для разборки и регулир-я потреб-ся снимать протяж со станка; в) Боковыми винтами. 4) Для регулир рабоч разм протяж по высоте и шир примен-т продольн клинья, положен кот рег-ют винтами, или подкладками (невозможно подрегул размеры при наладке, но обеспеч-ся больш жесткость креплен). 5) Для восприят силы протяг за секциями в пазы инстр-т плиты устанавл поперечн упоры. Инструментальн плиту крепят болт на столе станка. Для предохр от возможн перегрузок и поломок зубьев из-за завыш припуска или неправильн уст-ки заготовки первые зубья делают увелич толщины. 7) Зубья наружн протяжек оснащ пластинами из ТС - пластины припаивают к зубьям секций и крепят с пом-ю продольн и поперечн клиньев. Принцип протяг-я и инструм-ты типа протяжек прим-ют и в др видах обраб и конструк-ях инстр-тов: а) дисковые и плоские протяж - для обраб дет типа тел вращен с прямолинейн и фасонн образующ, внутр пов-тей №16: Фрезы, классифик, типы: Фреза — лезвийный инст-т для обраб с вращат глав дв-ем рез-я инструмента без возможн изменен радиуса траектории этого движен и хотя бы с одним дв-ем подачи, направлен кот не совпадают с осью вращен. Кинематика процесса фрезерования хар-ся вращ фрезы вокруг своей оси и движен подачи заготовки или фрезы, кот может быть прямолин (поступат), вращат или винтовым. Классификация фрез: 1) По расположен зубьев относит оси: а) Цилиндрич - зубья располож на пов-ти цилиндра; б) Торцовые - зубья,располож на торце цилиндра; в) Угловые - зубья располож на конусе; г) Фасонные -зубья располож на пов-ти с фасонной образующ. Фрезы, имеющ зубья как на цилиндрич, так и на торцовой пов-ти: д) Дисковые двух и трехсторонние; е) Концевые; ж,з) Шпоночные. 2) По направлен зубьев: д) Прямозубые; г) Косозубые; а) С винтовым зубом. 3) По конструкц: 3,1) Цельные; 3,2) Составные (с припаян или приклеен реж эл-ми); 3,3) СборныЕ (оснащен многогр пластинами из ТС); 3,4) Наборные (нескол отдельн стандарт или спец фрез - одновр обраб нескол пов-тей). 4) По конструк зубьев: и) Острозаточен (зад углы получ заточкой); к) Затылован (заточка перед пов-ти►ее простота). Затылование - процесс образов задней пов-ти инструмента по некоторой кривой (спираль Архимеда) для получен задних углов. 5) По способу креплен на станке: а) Насадные с отв под оправку; б) Концевые с конич или цилиндрич хвостовиком.

№17: Наборы фрез. Особен конструиров и расчета: 1) Наборы фрез прим-ют для обработки деталей, имеющих неск-ко пов-тей с прямолин-ми или криволин-ми образующими. Они обеспеч повыш точности обраб и произв-ти труда за счет одновр обраб всех пов-тей. Набор представл собой (рис а) группу фрез, подобр по профилю и разм обраб пов-тей деталей и закрепленных на одной оправке. Наборы фрез применяют на вертикально-фрезерных, продольно-фрезерных станках и автоматических линиях, но наибольш распростр на горизонт-фрез станках. Точность взаимного расположен фрез на оправке и соблюдение требуемого расстоян между ними обеспеч установочн кольцами различн шир. Кольца могут быть регулируемыми и нерегулир. Разм колец по & зависят от & оправки и конструк оформлен торцов рядом располож фрез. 2) Перекрытие зубьев фрез по ширине набора осущ-ся с пом-ю: а) Торцовых кулачковых выступов (входят в соотв-е пазы сосед фрезы); б) Располож-я выступающ из корпуса фрезы зубьев сборн фрезы во впа

|

Гл реж лезвие: пересеч перед 6 и глав зад 1 пов-тей (срезание припуска – состоит из глав реж кромки и примыкающ к ней контактн площадки на перед и зад пов-тях). Всп реж лезвие: пересеч перед 6 и всп зад 5 пов-тей. Вершина резца: пересеч глав и всп реж лезвий► 3. Перед пов-ть – воспринимает давление стружки► раб пов-ть резца.

Гл реж лезвие: пересеч перед 6 и глав зад 1 пов-тей (срезание припуска – состоит из глав реж кромки и примыкающ к ней контактн площадки на перед и зад пов-тях). Всп реж лезвие: пересеч перед 6 и всп зад 5 пов-тей. Вершина резца: пересеч глав и всп реж лезвий► 3. Перед пов-ть – воспринимает давление стружки► раб пов-ть резца. Гл зад пов-ть – обращена к пов-ти 1, с которой снимается стружка► обрабатываемая пов-ть. Всп зад пов-ть – обращена к обработанной пов-ти 3. Пов-ть резания 2: Пов-ть, соединяющ обрабатываемую и обработанную пов-ти, образованную гл реж лезвием в процессе резания. Гл (всп) зад пов-ть – примыкает к гл (всп) реж кромке. Лезвия инструмента – клинообразн эл-ты, служащ для отдел-я слоя мат-ла. Пер пов-ть лезвия – контактирует со срез слоем и стружкой. Зад пов-ть лезвия – контактирует с пов-тями заготовки. Гл (всп) реж кромка – формирует больш (меньш) сторону сеч-я срез слоя.

Гл зад пов-ть – обращена к пов-ти 1, с которой снимается стружка► обрабатываемая пов-ть. Всп зад пов-ть – обращена к обработанной пов-ти 3. Пов-ть резания 2: Пов-ть, соединяющ обрабатываемую и обработанную пов-ти, образованную гл реж лезвием в процессе резания. Гл (всп) зад пов-ть – примыкает к гл (всп) реж кромке. Лезвия инструмента – клинообразн эл-ты, служащ для отдел-я слоя мат-ла. Пер пов-ть лезвия – контактирует со срез слоем и стружкой. Зад пов-ть лезвия – контактирует с пов-тями заготовки. Гл (всп) реж кромка – формирует больш (меньш) сторону сеч-я срез слоя. Виды ТсР: 1) Цельные (расточные); 2) Составные; 3) С припаянными (приварен) пластинами из ТС и с механич креплен реж эл-тов.

Виды ТсР: 1) Цельные (расточные); 2) Составные; 3) С припаянными (приварен) пластинами из ТС и с механич креплен реж эл-тов. Основ способы крепл пластин: 1) Крепление прихватом (для пластин без отверстий)► ↑;точность базирования; 2) Прим-е поворотного эл-та (для пластин с отверстием)► ↑;точность базирования, но нет гарантии точн прилегания опорной пов-ти пластины к опорн пов-ти на корпусе; 3) Прим-е пластин с конич отверстием для крепления винтами с конич головкой►на концевых фрезах; 4) Сущ-ют также и др способы крепления.

Основ способы крепл пластин: 1) Крепление прихватом (для пластин без отверстий)► ↑;точность базирования; 2) Прим-е поворотного эл-та (для пластин с отверстием)► ↑;точность базирования, но нет гарантии точн прилегания опорной пов-ти пластины к опорн пов-ти на корпусе; 3) Прим-е пластин с конич отверстием для крепления винтами с конич головкой►на концевых фрезах; 4) Сущ-ют также и др способы крепления.

1) По форме: а) Стержневые (устанавливают в резцедерж-лях универсал станков. Недост: уменьш-е высоты раб части после переточки (компенсируется подкладками). СР имеют мало переточ);

1) По форме: а) Стержневые (устанавливают в резцедерж-лях универсал станков. Недост: уменьш-е высоты раб части после переточки (компенсируется подкладками). СР имеют мало переточ); б) Призматические (Имеют больш число переточек. Задний угол получают при установке их в спец резцедержателях под углом 10-120. Крепление резца в резцедержателе осуществляется с пом-ю ласточкина хвоста. Недостаток: нельзя обраб внутр фасонные пов-ти);

б) Призматические (Имеют больш число переточек. Задний угол получают при установке их в спец резцедержателях под углом 10-120. Крепление резца в резцедержателе осуществляется с пом-ю ласточкина хвоста. Недостаток: нельзя обраб внутр фасонные пов-ти);

в) Круглые (обработка наружных и внутр фасонных пов-тей. Они более технологичны, чем ПР, т.к. допускают большее число переточек. Задние углы у КР получают установкой их оси выше осевой пл-ти заготовки в спец резцедержателях. Базируют резец в резцедержателе по отверстию и торцу, а вершину в осевой пл-ти изделия устанавливают путем поворота резца вокруг оси. Именно для этого на торце резца сделан буртик с торцовыми зубьями).

в) Круглые (обработка наружных и внутр фасонных пов-тей. Они более технологичны, чем ПР, т.к. допускают большее число переточек. Задние углы у КР получают установкой их оси выше осевой пл-ти заготовки в спец резцедержателях. Базируют резец в резцедержателе по отверстию и торцу, а вершину в осевой пл-ти изделия устанавливают путем поворота резца вокруг оси. Именно для этого на торце резца сделан буртик с торцовыми зубьями). 2) Составные (с припаян пластин из ТС).

2) Составные (с припаян пластин из ТС). Алгоритм опред-я радиуса одной из точек фасонного профиля резца: m=r 1 sin(γ) || A=r 1 cos(γ) || Sin(γ 1X)=m/Rx || A X =r X Cos(γ 1X) || С X =A X -A|| ψ=α+γ|| Н=r а Sin(ψ) || B 1 =r а Cos(ψ) || B X =B 1 -С X || r 0X =H/ Sin(ψ X). Также определ радиусы др точек фас профиля.

Алгоритм опред-я радиуса одной из точек фасонного профиля резца: m=r 1 sin(γ) || A=r 1 cos(γ) || Sin(γ 1X)=m/Rx || A X =r X Cos(γ 1X) || С X =A X -A|| ψ=α+γ|| Н=r а Sin(ψ) || B 1 =r а Cos(ψ) || B X =B 1 -С X || r 0X =H/ Sin(ψ X). Также определ радиусы др точек фас профиля.

3) Круглые (обработка наружных и внутр фасон пов-тей. Они более технологичны, чем ПР, т.к. допускают больш число переточек. Задние углы у КР получают установкой их оси выше осевой пл-ти заготовки в спец резцедержат-х. Базируют резец в резцедержателе по отверстию и торцу, а вершину в осевой пл-ти изделия устанавливают путем поворота резца вокруг оси. Именно для этого на торце резца сделан буртик с торцовыми зубьями).

3) Круглые (обработка наружных и внутр фасон пов-тей. Они более технологичны, чем ПР, т.к. допускают больш число переточек. Задние углы у КР получают установкой их оси выше осевой пл-ти заготовки в спец резцедержат-х. Базируют резец в резцедержателе по отверстию и торцу, а вершину в осевой пл-ти изделия устанавливают путем поворота резца вокруг оси. Именно для этого на торце резца сделан буртик с торцовыми зубьями). Прот-ка (П) - многолезвийн инстр-т с последовательно выступающ одно над другим лезвий в направл-и, ┴;-ном направл-ю скор-ти глав дв-я. Назнач: для обработки при поступательном или вращат-м глав дв-и лезвия и отсутствии дв-я подачи. Внутрен протягивание: обработка происходит внутри заготовки►стружка формир-ся в замкнут простр-ве канавки►затруднение ее образов-я, отвод, затруднение подвод СОЖ, наблюд за процессом резания. Предварит отверстие в заготовке: круглое сечение (сверление, растачив-е).

Прот-ка (П) - многолезвийн инстр-т с последовательно выступающ одно над другим лезвий в направл-и, ┴;-ном направл-ю скор-ти глав дв-я. Назнач: для обработки при поступательном или вращат-м глав дв-и лезвия и отсутствии дв-я подачи. Внутрен протягивание: обработка происходит внутри заготовки►стружка формир-ся в замкнут простр-ве канавки►затруднение ее образов-я, отвод, затруднение подвод СОЖ, наблюд за процессом резания. Предварит отверстие в заготовке: круглое сечение (сверление, растачив-е).

2) Групповой СР: рабоч часть сост из отдельн секций. Материал на определ глубину срезается секцией зубьев одного &, но с различ располож по окружн-ти рабочих участков реж кромок. Кажд зуб срезает матер-л на полную толщ слоя, предназнач для срезания этой секции, и ширину рабоч уч-ков реж кромок. Реж кр-ка послед зуба секции имеет фор полной окруж-ти (но делается на 0,02 мм<рабоч & остальн зубьев секции)►удален всего слоя и предохр послед зуба секции от перегрузок. Для созд-я на зубьях отдельных реж уч-ков их лезвия срезают по дуге окр-ти (делают выкружки) или по плоскости (при малых диаметрах зубьев) - (рис1) или прим-ют иные способы. Эти срезы делят стружку на отдел эл-ты, и на них уже не треб-ся созд-ть стружкоразд канавок.

2) Групповой СР: рабоч часть сост из отдельн секций. Материал на определ глубину срезается секцией зубьев одного &, но с различ располож по окружн-ти рабочих участков реж кромок. Кажд зуб срезает матер-л на полную толщ слоя, предназнач для срезания этой секции, и ширину рабоч уч-ков реж кромок. Реж кр-ка послед зуба секции имеет фор полной окруж-ти (но делается на 0,02 мм<рабоч & остальн зубьев секции)►удален всего слоя и предохр послед зуба секции от перегрузок. Для созд-я на зубьях отдельных реж уч-ков их лезвия срезают по дуге окр-ти (делают выкружки) или по плоскости (при малых диаметрах зубьев) - (рис1) или прим-ют иные способы. Эти срезы делят стружку на отдел эл-ты, и на них уже не треб-ся созд-ть стружкоразд канавок.

2) Шлицевые протяж: для обраб шлиц отв. В зав-ти от треб-ий к точности вып-я отдельных эл-ов отв и их формы протяж проект-ют с разл сх рез-я. Констр-я и осн конструкт эл-ты аналогич круглым. Шлиц канавки в отв образуют зубья протяж, имеющ соотв форму реж кромок. Боков стороны шлиц канавок обр-ся при генерат сх рез-я. Для уменьш трен на бок стор делают вспомогат угол в плане φ1.

2) Шлицевые протяж: для обраб шлиц отв. В зав-ти от треб-ий к точности вып-я отдельных эл-ов отв и их формы протяж проект-ют с разл сх рез-я. Констр-я и осн конструкт эл-ты аналогич круглым. Шлиц канавки в отв образуют зубья протяж, имеющ соотв форму реж кромок. Боков стороны шлиц канавок обр-ся при генерат сх рез-я. Для уменьш трен на бок стор делают вспомогат угол в плане φ1.

1) Протяж для обраб наружн плоск и фасонных поверхн загот делают постоянного профиля по длине. Обраб осущ-ют на спец станках горизонт или вертикальн типа.

1) Протяж для обраб наружн плоск и фасонных поверхн загот делают постоянного профиля по длине. Обраб осущ-ют на спец станках горизонт или вертикальн типа.