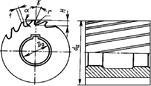

Конструкция хвостового цельного З: Раб часть: задн пов-ть 1; глав зад пов-ть 2, вспом зад пов-ть (ленточка) 3, глав реж кромка 4, вспом реж кромка 5, вершина зуба зенкера 6.

Зенкеры, оснащен ТС пластинами: составные и сборные. Корпуса зенкеров и ножей, оснащ пластинами из ТС, делают из сталей 40Х, 9ХС или из БРС. Пластины: ВК6, ВК8. Крепление пластин: напайка. Зенковка - многолезвийн реж инстр-т. Назнач-е: обраб: цилиндрич углублений под головки винтов, конич углублений, для центрования отверстий, снятия фасок в отверстиях. Зенковки делают из БРС и оснащ пластинами из ТС. Зенковки отлич-ся направляющ цапфы с углом

№32: Развертки. Типы, прим-е, конструкт особен: Развертка – это осевой реж инстр-т. Назн-е: повышениt точности формы и размеров отверстия и снижениt шероховат пов-ти - для предварительн и окончат обраб отверстий после растачивания или зенкерования. 1) По способу применения: а) Ручные (из БРС – малые Vрез); б) Машинные (из БРС+пласт из ТС). 2) По форме обрабатыв отверстия: а) Цилиндрич-е (рис); б) Конич (превращение цилиндрич отверстия в конич или для калибрования конич отверстия, предварит обработан др инстр-том). 3) По методу закрепл-я: а) Хвостовые; б) Насадные. 4) По конструкции: а) Цельные; б) Сборные (напайн пластин из ТС); в) Жесткие; г) Регулируемые. Раб часть: реж+калибр части. Зубья на реж части, затачивают на остро, без ленточки. На калибр части по зад пов-ти вдоль реж кромки оставляют цилиндрич ленточку для лучшего направл-я при работе и сохранения диаметра развертки. Перед угол: обычно=0О. Задн угол: в пределах от 6 до 15О. Число и направл-е зубьев: для улучш кач-ва обработан пов-ти число зубьев у разверток делается больш, чем у зенкеров. Большинство разверток изготовл с прямым зубом. Вогнутая форма спинки зуба увелич пространство для размещ стружки (для вязких мат-лов)

№33: Способы получ резьб на дет. Резьбов резцы и гребенки: Способы нарезан наружн и внутр резьбы на деталях: 1) Вырезание профиля резьбы реж инстр-том (вырезание слоев Ме по профилю впадины); 2) Выдавливание профиля резьбы выдавливающ инстр-том (больш Fтр – инстр-т и деталь работают по принципу пары скольжения без зазора); 3) Накатывание профиля резьбы накатн инстр-том (силовое качение инструмента по пов-ти заготовки). Обработку резьбы резанием осущ-ют: 1) Резьбовыми резцами; 2) Метчиками; 3) Гребенками. Резьбонарезные резцы: это резьбонарезной однолезийный фасон реж инстр-т. Его реж кромка при обработке образует профиль резьбы. Назнач-е: нарезан наружн и внутр резьб различн профиля. Преимущ резцов: 1) Простота конструкции и изготовления; 2) Универсальность т.е. одним и тем же резцом можно нарезать резьбы различ шага и диаметра); в)-виды резьбо нарезаемых пластин. Типы резцов: 1) По конструкции: а) Стержн; б) Призм; в) Кругл; 2) По форме реж кромки: а) однопрофильные; б) много/-/. 3) По виду реж эл-та: а) цельные; б) составные; в) сборные. 4) По виду работы: а) чернов; б) чистов. 5) По типу нарезаем резьбы: а) резцы для метрич резьб; б) /-/трапецеидал резьб. Нарезание резьб мелкого модуля - за один проход. Многопроходное нарезание резьб - по схеме радиального (бокового - одна из реж кромок работает с уменьш нагрузкой►облегчт процесса резания, но ухудш кач-ва обрабатыв пов-ти) врезания. Нарезание резьб глубокого профиля (трапецеидал) - многопроходное точение несколькими резцами различных профилей, причем полный профиль нарезаемой резьбы имеет последний чистовой резец. Гребенки: В отлич от резцов Г снабжены несколькими витками. Раб часть: 2 витка. Калибр часть: 6 витк. Достоин: равномерн распредел-е работы нарезания между витками►больш производ-ть. Типы Г: 1) Круглые – высок технологичность; 2) Призмат. №34: Резьб фр. Резьбонар головки. Типы. Схем резан. Методы обраб. Назн: Резьбовые фрезы - многозубые инстр-ты►процесс резьбонарезания более прозводителен в сравнен с резцами. Типы фрез по конструкции: 1) Гребенчатые цилиндрич - нарезание резьб неглубок профиля: налич кольцевых витков►профиль резьбы искажается►для нарезания крепежных резьб. Конструктивн эл-ты: 1) Диаметр фрезы; 2) Диам отверстия; 3) Длина фрезы (<100 мм, т.к. с увелич длины при термич обраб возможны больш искаж-я по шагу и профилю резьбы.); 4) Число зубьев (завис от наружн диам); 5) Форма зуба и впадины; 6) Направл-е стружеч канавок, 7) Размеры профиля резьбы. 2) Дисковые - нарезан резьб крупного профиля (трапецеид резьб): фрезы делают с острозаточен с чередующ зубьями.; 3) Гребенч сборные охватывающие (фрезерован коротких резьб): оснащенны круглыми гребенками; 4) Головки для скоростн фрезерования резьбы с крупн шагом (обработ наружн резьб большо диаметра): это сборный инстр-т, оснащен резцами с пластинами из ТС. Резьбонарезные головки: это сборный инстр-т сложн конструкции Он оснащен комплектом круглых гребенок или плоских плашек. Достоин: высок производит-ть из-за прим-я повышен Vрез.

№35: Метчики. Типы, назнач, геоми констр пар-ры: Назнач-е: образование резьбы в отверстиях. Типы М по принципу работы: 1) М, образующие профиль резьбы путем снятия стружки; 2) М бесстружечные (образуют резьбу без снятия стружки); 3) М с реж и выглаживающ зубьями (образующие резьбу комбинирован способом (резание и выдавливание)). По конструкции и прим-ю М подраздел: 1) Машинно-ручные - с шахматн располож-ем зубьев (обраб заготовок из коррозион-стойких, жаропроч сталей, легк сплавов – бесстружечные; 2) Машинные - нарезание на станке метрич резьбы диаметром; 3) Гаечные - нарезание резьб в гайках; 4) Конические - нарезан конич резьб; 5) Для круглой резьбы; 6) Сборной конструкц - нерегулируем и регул (резьбонарез головки для внутр резьбы); 7) Спец комбинированные (сверло-метчик). Конструктивн эл-ты: 1) Реж (заборная) часть (срез слоев Ме по всему контуру профиля резьбы) 1; 2) Калибр часть (окончат формир-е профиля) 2; 3) Хвостовик (передача крутящ момента от шпинделя станка) 3; 4) форма зуба 4 и стружеч канавки 5; 5) Геометр парам-ры реж и калибр частей; 6) Размеры М. Форма зуба и стружеч канав: для размещ стружки и ее транспортировки. F – ширина пера; dсер – диам сердцевины; μ – угол нераб кромки. Комплекты М: число М в коплекте завис от размеров профиля нарез резьбы и св-в мат-ла заготовки.

№36: Кругл плашки. Реж и калибр части: Назначение: нарезание наружных резьб. Виды П по типу нарез резьбы: 1) Круглые для метрическ резьбы; 2) /-/ круглой резьбы; 3) /-/ конич резьбы. Конструк эл-ты круглых П: 1) Реж часть; 2) Калиб /-/; 3) Наружн диам D; 4) Ширина плашки Н; 5) Число, диаметр и располож стружечн отверстий; 6) Ширина и форма пера; 7) Эл-ты крепл-я (закрепляют в воротке (при руч работе) или в патроне). Наружн диам П и ширину пера опред-ют в зависим от внутр диам d1 резьбы, прочности корпуса П и диам стружеч отверстий. Реж часть: У П есть 2 реж части с кажд ее торца (l1=l2)►увелич срока службы П. Назнач реж части: основн работа по формиров-ю профиля резьбы. Длина реж части и угол конуса φ зависят от мат-ла заготовки. Реж часть П затачивают по перед и зад пов-тям. Уголы γ и α задают на внутр диам резьбы (γ зависит от мат-ла детали). α опред-ют по вел-не затылования. Калибр часть: Длина калибр части =3-5 Р ►общая длина реж и калибр частей =6-10 Р ►именно это определяет ширину плашки Н.

№37: Общ полож-я расч и конструир-я внутр протяж: Реж часть пртяжки: рассчитывают с учетом силовых факторов процесса обработки, т.е. прочности, возможности размещ-я стружки в канавке и использов-я протяжки на имеющемся станке. Конструкция протяжки: должна обеспеч треб размеры и кач-во обработан пов-ти, иметь MIN (ум-е врем обраб, уменьш расхода мат-ла). При расчете протяжек определяют: 1) Размеры конструктивн эл-тов реж части; 2) Размеры калибрующих зубьев, т.е. треб парам-ры обработан пов-ти. Исходные данные: 1) Форма и размеры (с указан допусков) обработан пов-ти 2) Материал; 3) Форма и размеры пов-тей, подлежащих обработке►их длина; 4) Форма и размеры заготовки; 5) Сила тяги станка, длина хода ползуна - оборудование м.б. выбрано и по рез-там расчета протяжки. Основн этапы расчета протяжек: 1) Опред-е подачи на зуб; 2) Расчет стружеч канавок 3) Определ-е Fрез; 4) Опред-е общей длины протяжки. Первонач по исход данным опред-ют размеры отверстия для протягив-я. По исх диам отверстия выбирают хвостовик и переднее направл-е протяжкии т.д. Основной момент: выбор схемы резания) Ширина вершины с=3 (мм); 1) 2)Глубина канавки hК=3 (мм); Радиус закругления дна канавки r=1.5 (мм); Радиус R=6 (мм); Активная площадь FК=7.07 (мм2).

lП – высота планшайбы lЗ- длина задней направляющей части (заднее направление протяжки):

lk-длина калибрующей части: l P- длина рабочей части Шаг чернов зубьев №38: Резьбонакат инстр-ты. Конструкц и принцип раб: Накатывание резьбы — самый производител-й способ получ-я резьбы на деталях без снятия стружки (метод пластичо деформиров-я). Достоин по сравнен с резьборезанием: 1) Улучшение Ф-М св-в поверх-ного слоя Ме (в рез-те наклепа усталостная прочность резьбы ↑ на 40%); 2) Экономия Ме (диам заготовки под резьбу меньш диам получ резьбы►нет снятия стружки); 3) Точность пов-ти резьбы; 4) Высок производит-ть. Выбор типа инструмента и способа накатыв-я зависит от типа резьбы, ее размеров, мат-ла заготовки. Типы инстр-в и способы накатывания резьб: 1) Резьбонакатн ролики для накатыв-я резьб: Накатывание роликами - один из самых и точных методов накатывания и происходит по различ схемам: а) С радиальн дв-ем подачи роликов (наибол распростр - Ролики вращаются синхронно►окружн скор-ти 1 и 2 роликов и заготовки равны), т.е. заготовка вращ под действием ролика. А ось заготовки располагается ниже центров ролика для предотвращ выталкивания заготовки в процессе накатывания. Направл-е резьбы на ролике противополож направл-ю резьбы на детали); б) С касательн дв-ем подачи заготовок (ролики нах-ся на const межосевом расстоянии аW друг от друга►накатывание осущ-ся с пом-ю сепараторов (подающие устр-ва)); в) C осевой подачей заготовок (накатывают детали большой длины. Осевая подача осущ-ся за счет осевой составляющ силы накатывания, кот-я возник при скрещивающемся расположении осей роликов). 2) Резьбонакатн головки, оснащен комплектом роликов: а) Головки аксиального типа с осевой подачей заготовки (нераскрывающ головки представл в виде сборного инструмента. На его корпус установлены на осях ролики, кот-е вращ вокруг своих осей и наклонены под углом, равным углу подъема резьбы); б) Головки тангенциальн типа (вращение роликов осущ-ся под действием вращающ заготовки.); в) Головки радиальн типа с радиальн подачей роликов. 3) Резьбонакатн плашки: а) Плоские (не обеспечивают стабильности диаметра накатываемой резьбы►прим-ют для накатывания резьбы на болтах, шурупах), б) Сегментные; в) Выдавливающие сборные.

№39: Цельн незатыл фрезы. Констр и геом пар-ры: Типы острозаточенных (незатылованных) фрез: 1) Цилиндрические; 2) Торцовые; 3) Дисковые; 4) Концевые и др. Цельные незатыл фрезы изготавлив из БРС. Задача их проектирования: определ-е конструктивн эл-тов и геометр парам-ров. Конструкт эл-ты: диаметр фрезы (выбирается MIN, для сниж-я машин времени обработки), посадоч отверстия (диаметр отверстия, шпоноч канавка), форма и число зубьев. Геометр парам-ры: Перед угол выбирают в завис-ти от св-в обрабатыв мат-ла. Число зубьев фрезы выбирают из условия равномерности фрезерования с учетом эффективн мощности оборудов-я. Для цилиндрич фрез равномерность фрезеров-я достигается прим-ем винтовых зубьев с углом наклона W (обеспечивает постоянное сечение срез стружки). Направление угла W наклона зуба след выбрать так, чтобы осевая составляющая Fрез были направлена в сторону шпинделя. Фрезы с винтовым зубом облад более высокой стойкостью по сравнен с прямозубыми из-за увелич-я кинематич-х передних углов►можно назначать меньш знач-я перед углов в нормальном сечении►повышается прочность зуба►можно увеличить подачу на зуб. МАХ число зубьев фрез (завис от диаметра фрезы, условий эксплуатации (чернов или чистов фрезеров-е), св-в обрабатыв мат-ла) опред-ся в зависим-ти от эффективной мощности оборудования. Требован к зубьям: 1) Прочность; 2) МАХ число переточек; 3) Достаточ пространство для размещения стружки при MAX стачивании по зад пов-ти. Типы профилей зубьев: 1) Трапецеидальная (мелкозубые фрезы); 2) Криволинейный (крупнозубые фрезы); 3) Двухугловой (крупнозубые фрезы). Шпоночные фрезы: они фрезеруют шпоночн паз в несколько проходов в одну и в друг сторону, причем в конце каждо прохода осущ-ся вертикал подача. Концевые фрезы: производят с цилиндрич хвостовиком или с конусом Морзе. Пазовые фрезы: производят с прямым зубом, располож на цилиндрич пов-ти. Угловые фрезы: бывают одноугловыми (с одной образующей) и двухугловыми (имеют 2 начальные образующие, располож под углами. Прорезные и отрезные фрезы: разрезка заготовок. Они цельные или сборные.

№40: Конст и геом парам затыл фрез с “+” перед углом. Расчет профиля: Примен-е: когда нужно увеличить стойкость фрезы и уменьш шерохов-ть обработан пов-ти. Т.к. мы примен-ем “+” перед угол γВ при вершине зуба►проводим коррекцион расчет профиля (определ высоту профиля h γВ для произвольн рад Rx в пл-ти передн пов-ти (для контроля точности профиля) и высоту h fx в осевом сечен (для изготовл-я профиля)). h дх - глубина профиля обрабатыв-й точки х детали (проекция 2). Эта точка обрабатывается точкой х’ профиля фрезы, располож на ее реж кромке на расстоянии R х =r a -h дх от оси фрезы. Для определ-я знач h fx и h ox из центра фрезы О проводим перпендикуляр к прямой АВ. Обознач длину нормали ОВ через m=r a Sin(γВ); Sin(γХ)=m/R x, h fx =r a Cos(γ)-R x Cos(γХ); h ox =h x —k x, где k x -вел-на затылов-я для осевого сеч-я зуба фрезы, проходящего через точку х’; k x =(k QX Z)/360, где k — вел-на затылов-я фрезы; Z - число зубьев, QX - угол, под кот-м расположена пл-ть, проходящ через точку х’; QX = γХ-γB; Для построения профиля радиуса RX относит осевой пл-ти зуба в осевом сечении и в пл-ти перед пов-ти задают нескольк радиусов RX, для кот-х вычисляют высоты зубьев h γx и h ox. У фрез с “+” перед углами знач-я перед углов в нормальн к профилю сеч-и переменны: tg(γNX)=(tg(γB) Sin(φХ) r a)/RX.

Вопросы: №1: Служеб назнач и конструктивные элементы реж инстр-та: №2: Основн принципы работы работы РИ. Методы формообразования: №3: Геометрич параметры раб части реж инструмента: №4: Схемы резания №5: Сравнит св-ва инструм-х мат-лов №6: Резцы. Назнач и классиф №7: Резцы твердосплавные - напайные и сборные. Стружколом устр-ва: №8: Резцы фасонные. Их типы, назнач-е классиф №9: Причины искаж профил фас рез и точность обраб ФР-и №10: Коррекц расчет профиля КФР №11: Конструктив оформл-е и геометр параметры фасон К и П резцов №12: Внутр протяжки. Назнач-е. Конструкц-я и констр эл-ты №13: Схемы рез-я. Особен конструкц кругл протяж №14: Особен конструкц многогран и шлиц протяж №15: Особен наружн протяж №16: Фрезы, классифик, типы №17: Наборы фрез. Особен конструиров и расчета №18: Фрезы фасонные, затылован и незатылован №19: Фрезы ссборной конструкции. Особен креплен реж инстр-ов №20: Дисковые и пальцев модульн фрезы №21: Получ зубч колес метод копир. Проф реж кром. Переход крив у основ нераб части зуба №22: Получ зубчат колес методом обката. Зубчат и инструм рейки №23: Зуборезн гребенки. Виды. Геомет и констр пар-ры №24: Зуборезн червяч фрезы. Конструкц. Геом пар-ры №25: Профилир-е и пути соверш-я червяч фрез №26:Зуборезн долбяки. Принц раб и типы. Конструкц. Величинана исходного расстояня №27: Дисков шевер. Конструк эл-ты. Виды №28: Сверла спиральные. Конструк и геом пар-ры. Виды №29: Конструкт особен перовых сверел. Комбинированные осеввые инст-ты №30: Сверла для глуб сверл-я. Типы. Кострукт особен №31: Зенкеры. Конструкт и геом пар-ры №32: Развертки. Типы, прим-е, конструкт особен №33: Способы получ резьб на дет. Резьбов резцы и гребенки №34: Резьб фр. Резьбонар головки. Типы. Схем резан. Методы обраб. Назн №35: Метчики. Типы, назнач, геоми констр пар-ры №36: Кругл плашки. Реж и калибр части №37: Общ полож-я расч и конструир-я внутр протяж №38: Резьбонакат инстр-ты. Конструкц и принцип раб №39: Цельн незатыл фрезы. Констр и геом пар-ры №40: Конст и геом парам затыл фрез с “+” перед углом. Расчет профиля

|

,равным 900,четырмя зубьями у всех типов.В остальном конструк зенковок аналогична констр зенкеров. Виды: цилиндрич;конические;зенкови-подрезки обратные

,равным 900,четырмя зубьями у всех типов.В остальном конструк зенковок аналогична констр зенкеров. Виды: цилиндрич;конические;зенкови-подрезки обратные

Для получения из цилиндрич отверстий, отверстий под конус Морзе прим-ют комплекты разверток из 2 или 3 штук. Первая развертка – черновая - превращает цилиндрич отверстие в ступенчатое. Вторая Р – промежеточная - форма обрабат отверстия. Третья Р – чистовая.

Для получения из цилиндрич отверстий, отверстий под конус Морзе прим-ют комплекты разверток из 2 или 3 штук. Первая развертка – черновая - превращает цилиндрич отверстие в ступенчатое. Вторая Р – промежеточная - форма обрабат отверстия. Третья Р – чистовая.

Типы головок по конструкц: 1) По располож-ю плашек относит нарезаемой детали — радиальные и тангенциальные; 2) По кинематике дв-я — вращающ для токарн полуавтоматов и невращающ для револьверн и резьбонарезн станков; 3) По виду обрабатываем резьбы — обраб наружн и внутр резьб. Наибольш распростран: самооткрывающ головки с круглыми гребенками. В зависим-ти от размеров нарезаемых резьб головки наз-ют невращающиеся и вращающ. Резьбонарез головка с круглыми гребенками невращающ типа: 4 кругл гребенки с кольцевой резьбой, закреплен винтами на кулачках.

Типы головок по конструкц: 1) По располож-ю плашек относит нарезаемой детали — радиальные и тангенциальные; 2) По кинематике дв-я — вращающ для токарн полуавтоматов и невращающ для револьверн и резьбонарезн станков; 3) По виду обрабатываем резьбы — обраб наружн и внутр резьб. Наибольш распростран: самооткрывающ головки с круглыми гребенками. В зависим-ти от размеров нарезаемых резьб головки наз-ют невращающиеся и вращающ. Резьбонарез головка с круглыми гребенками невращающ типа: 4 кругл гребенки с кольцевой резьбой, закреплен винтами на кулачках.

.

. ,Q-коэф завис от схемы резания Q=1.25…1.5-одинарн,Q=1.45…1.9-груп-я схема резания.Число раб зубьев

,Q-коэф завис от схемы резания Q=1.25…1.5-одинарн,Q=1.45…1.9-груп-я схема резания.Число раб зубьев  ,Zmin <Zi<Zmax,

,Zmin <Zi<Zmax, ,

,