Нарезание наружной резьбы.

Характерной особенностью нарезания резьб является то, что наряду со срезанием припуска режущий инструмент должен обеспечивать точность формы заданного профиля резьбы, характеризуемого шагом, а также наружным, средним и внутренним диаметрами. Удовлетворить это дополнительное требование можно, усложнив по сравнению с токарной обработкой принципиальную кинематическую схему резания. Нарезание резьбы резцами и гребенками основано на принципиальной кинематической схеме, предусматривающей три одновременных движения; 1) вращательное движение вокруг оси ОХ, являющееся главным движением и характеризуемое скоростью резания; 2) поступательное движение вдоль оси ОY, являющееся вспомогательным движением и характеризуемое радиальной подачей на один проход; 3) поступательное движение вдоль оси ОХ, являющееся дополнительным формообразующим движением, характеризуемое шагом нарезаемой резьбы. Третье движение необходимо для создания нормальных условий формообразования резьбовой поверхности при действии первых двух движений. Резьбонарезными резцами нарезают наружные и внутренние резьбы в условиях единичного и серийного производства, а также при проведении ремонтных работ. Их режущую часть изготовляют из быстрорежущей стали и твердого сплава. Подобно токарным проходным, резьбовые резцы закрепляют, базируя их по нижним опорным плоскостям, в резцедержателях на суппортах токарно – винторезных станков. Для нарезания резьбы с неискаженным профилем главная режущая кромка резьбового резца должна целиком лежать в плоскости (обычно горизонтальной), проходящей через ось вращения обрабатываемой заготовки, и быть расположена строго симметрично относительно плоскости, перпендикулярной ее оси, что достигается применением установочных шаблонов. Резьбы с малым шагом (р ≤ 1мм) нарезают профильными резьбовыми резцами, а со средним и крупным (р > 1мм) – комплектом резцов, который состоит из чернового резца, вырезающего основную часть припуска, и профильного чистового резца, окончательно формирующего профиль резьбовых витков. Резьбовой резец имеет профиль, соответствующий профилю резьбы. Вершина резца, формирующая впадину резьбового профиля, в процессе резания находится в тяжелых условиях нагружения, и прочность ее оказывается недостаточной при нарезании резьбы сразу на всю глубину профиля. Поэтому профильным резцом резьбу нарезают за несколько проходов. На рис. 5.4. показана схема последовательного срезания припуска резьбовым резцом, на котором показаны положения режущих кромок резца, формирования полного профиля резьбовой канавки. Поперечное сечение срезаемого во время одного прохода слоя выделено на схеме штриховкой. У профильного резьбового резца в резании и профилировании нарезаемой резьбы участвуют три режущие кромки: на лезвии вершины резца и на боковых лезвиях. Все три режущих кромки являются главными. Вспомогательных режущих кромок профильные резьбовые резцы не имеют.

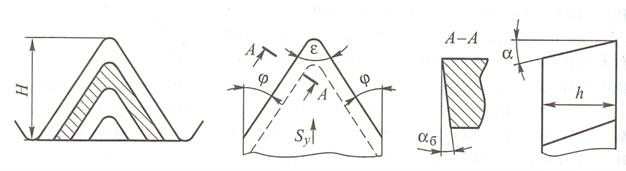

Рис.5.4.Cхема нарезания резьбы профильным резцом.

По общему определению главный угол в плане ф измеряется между главной режущей кромкой и линией, на которой лежит вектор подачи. Следовательно, на правой и левой боковых главных режущих кромках главный угол в плане равен половине угла при вершине нарезаемого резьбового профиля (для метрической резьбы он равен 60º). На режущей кромке лезвия вершины главный угол в плане равен 90º. Все главные режущие кромки резца лежат в горизонтальной плоскости, проходящей через ось вращения обрабатываемой заготовки. Векторы скорости резания во всех точках главных режущих кромок перпендикулярны этой плоскости, поэтому угол наклона главных режущих кромок профильных резьбонарезных резцов равен 0. По той же причине передний угол Y на профильных резьбонарезных резцах равен 0. Резьбовые гребенки и самооткрывающиеся резьбовые головки нарезают резьбу полного профиля за один проход в отличие от токарных резьбовых резцов, нарезающих полный резьбовой профиль за несколько рабочих проходов. Резьбовые гребенки имеют один режущий гребенчатый профиль (рис. 5.5.). У самооткрывающейся резьбонарезной головки (рис. 5.6) на общем корпусе смонтированы четыре круглые резьбовые гребенки, каждая из которых имеет по одному режущему профилю. Круглые гребенки имеют не винтовые, а кольцевые профильные витки, установленные под углом подъема нарезаемой резьбы к оси вращения заготовки.

Рис.5.5 Схема нарезания резьбы резьбовой гребенкой.

Рис 5.6.Самораскрывающаяся резьбовая головка

У резьбовых гребенок вершины резьбового профиля срезаны по наклонным линиям 1 - 2 (см. рис. 11.7). Точка 1 лежит на наружном, а точка 2 – на внутреннем диаметре резьбы. Угол наклона линии среза вершин зубьев резьбового профиля определяет длину режущей части. На образованной таким образом режущей части резьбовых гребенчатых профилей зубья имеют последовательно возрастающую высоту. Аналогично обработке протягиванием каждый последующий зуб срезает часть площади сечения впадины резьбового профиля на обрабатываемой заготовке и тем самым участвует в формировании резьбы. Фрезерование дисковыми и многодисковыми (гребенчатыми) фрезами является высокопроизводительным методом получения наружных резьбовых поверхностей. Резьбу треугольного или трапецеидального профиля с шагом р > 3мм фрезеруют дисковыми профильными резьбовыми фрезами, а треугольного профиля с шагом р = 1…3мм – многодисковыми фрезами. Оба типа фрез срезают с поверхности заготовок припуск и формируют винтовую резьбовую канавку заданного резьбового профиля с шагом р. При этом принцип, свойственный фрезерованию любых заготовок, в том числе и тел вращения, остается неизменным. Все режущие зубья фрезы срезают одинаковые по форме и площади сечения слои и принимают равное участие в формировании боковых профильных сторон резьбы. Как свойственно фрезерованию, на боковых сторонах резьбового профиля каждый зуб фрезы оставляет не срезанным остаточное сечение, что ведет к образованию периодически повторяющихся микронеровностей и определяет шероховатость поверхности. Схема фрезерования резьбы дисковой фрезой показана на рис.5.7,а. Фрезу устанавливают в исходное положение таким образом, чтобы за один рабочий проход вдоль заготовки она обработала винтовую канавку полного профиля. После включения станка его механизмы обеспечивают взаимосогласованное вращение фрезы и обрабатываемой заготовки, а также поступательное движение фрезы вдоль оси заготовки на размер нарезаемого шага за каждый ее оборот. Процесс фрезерования резьбы начинается врезанием дисковой фрезы с правого торца заготовки.

Рис. 5.7 Схемы фрезерования резьбы однодисковой (а) и многодисковой (гребенчатой) фрезой (б).

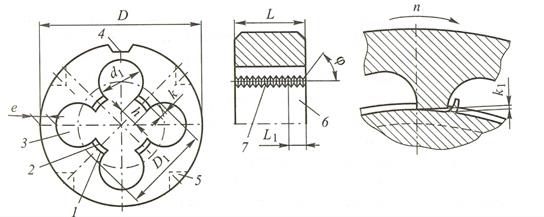

Многодисковые резьбовые фрезы можно рассматривать как набор некоторого числа однодисковых фрез с резьбовым профилем, расположенных вдоль оси заготовки на расстоянии, равном шагу резьбы, но изготовленных в виде целой неразборной конструкции. Каждый входящий в состав многодисковой фрезы элементарный дисковый участок может автономно фрезеровать винтовую канавку полного резьбового профиля. Многодисковой фрезой одновременно можно фрезеровать несколько смежных винтовых канавок треугольного резьбового профиля. Весь процесс нарезания производится за время поворота заготовки на 1,25 оборота вокруг своей оси. При этом 0,25 оборота нужны для того, чтобы исправить резьбу с неполным профилем по высоте на некотором участке при вращении фрезы (рис. 5.7,б). Чтобы все элементарные дисковые фрезы могли работать в равных условиях и формировать по одному резьбовому витку, многодисковые резьбовые фрезы устанавливают параллельно оси заготовки, однако при этом происходит незначительное искажение профиля нарезаемой резьбы. Фрезерование начинается с радиального врезания многодисковой фрезы, совершающей одновременно вращательное движение, в неподвижную заготовку. Врезание заканчивается, когда фреза займет исходное положение для начала рабочего процесса формирования резьбы с заданным средним диаметром и высотой профиля. Затем поперечная подача врезания прекращается и включается вращательное движение заготовки и осевое перемещение фрезы на шаг за каждый оборот обрабатываемой заготовки. Вращательное движение обрабатываемой заготовки количественно выражается подачей на зуб. На резьбовых фрезах различных конструкций число режущих зубьев, расположенных по окружности фрезы, может быть различным. В зависимости от диаметра фрезы оно колеблется от 10 до 24. Схема срезания припуска резьбовыми одно – и многодисковыми фрезами такая же, как при работе другими фрезами; определяется она специфическими особенностями фрезерования. На пути рабочего движения профильное лезвие зуба сначала срезает слой возрастающей толщины, далее толщина срезаемого слоя быстро уменьшается до нуля. В формировании резьбового профиля участвуют лезвия всех зубьев фрезы. Они выполняют работу резания и формирования винтовой резьбовой канавки на обрабатываемой заготовке. Поэтому все участки ломаного контура профильного лезвия зуба являются главными режущими лезвиями. На зубьях резьбовых фрез, предназначенных для формирования точного резьбового профиля на обрабатываемых заготовках, передний угол γ = 0. переточку резьбовых фрез для сохранения точности резьбы осуществляют только по передней поверхности, сохраняя угол γ = 0. Задний угол α на резьбовых фрезах изменяется в плоскости вращения фрезы между касательными к задней поверхности зуба и к окружности, на которой лежит рассматриваемая точка режущей кромки. Обычно задний угол резьбовых фрез α= 8…10º. По определению угол наклона главной режущей кромки λ измеряется между этой кромкой и плоскостью, перпендикулярной вектору скорости резания. Так как на резьбовых фрезах профильные главные режущие кромки лежат в плоскости, проходящей через ось вращения фрезы, то векторы скорости для всех точек режущих кромок перпендикулярны этой плоскости. Из этого следует, что на резьбовых фрезах λ = 0. Плашки применяют для нарезания наружной резьбы диаметром до 52мм за один проход. Они могут быть круглыми, квадратными, шестигранными. Наибольшее распространение получили круглые плашки. Круглая плашка состоит из следующих элементов (рис. 5.8): режущих перьев 1 с вершинами 2, имеющих заборную (режущую) 6 и калибрующую 7 части; стружечных отверстий 3; выемки под регулировочный винт 4 и крепежных углублений 5. Угол заборной части φ = 25º. Наружный диаметр D круглых плашек в зависимости от диаметра нарезаемой резьбы d, диаметра стружечных канавок d1 и некоторых других параметров выполняют равным 16, 20, 25, 30, 38, 45, 55, 65, 75, 90 и 100мм. По высоте L плашка равна 8 – 10 ниткам (виткам) резьбы. Число перьев z плашки задают в зависимости от диаметра нарезаемой резьбы: 3 – при d ≤ 7, 4 – при d = 8…22, 5 – при d = 24…33, 6 при d = 36…52. Ширину пера h плашки выбирают исходя из обеспечения прочности и экономически целесообразного числа переточек. Для плашек с нерасфрезероваными окнами ее устанавливают непосредственно по значениям диаметра окон d 1 и диаметра расположения из центров D 1 и поэтому на чертежах не задают (см. рис. 5.8). Если же окна расфрезерованы, то ширина пера не зависит от остальных конструктивных параметров плашки.

Рис. 5.8. Круглая плашка для нарезания наружной резьбы

Геометрия заточки плашки определяется диаметром d 1 стружечных отверстий 3, длиной L 1 заборного конуса 6 и размером k затылка по вершине резьбы на длине заборного конуса. У плашек возможны следующие формы передней поверхности: 1) плоская – наиболее распространенная, но ее заточка весьма трудоемка; 2) цилиндрическая – ее заточка более проста, но создает переменный передний угол по длине режущей кромки. При этом обеспечение положительного угла γ в начале заборного конуса ведет к большим его значениям у вершины и по всей вспомогательной части пера, что уменьшает его прочность и увеличивает процент поломок, особенно при обработке коррозийно – стойких и жаропрочных материалов. 3) двойная – в этом случае у плашки имеются самостоятельные передние поверхности цилиндрической формы для главной и вспомогательной части пера. Раздельная заточка частей пера позволяет задать требуемый угол наклона главной режущей кромки пера и необходимый передний угол. При этом значение Y по длине режущей кромки практически постоянно. Стандартные плашки изготовляют с передним углом γ = 15º. Главная задняя поверхность имеет форму архимедовой спирали, что позволяет осуществлять переточку только по передней поверхности и сохранять при этом задний угол а постоянным. Поскольку круглые плашки работают не на проход, а со свертыванием их с нарезанной резьбы, значение угла а, определяющее зазор k 1 (см. рис. 5.8), должно быть наименьшим (а ≤ 6º). Это вызвано возможностью попадания корней стружки под заднюю поверхность, что может привести к поломке перьев плашки. Вместе с тем зазор k 1 должен быть несколько больше допустимого износа пера по задней поверхности в радиальном направлении, т.е. k 1 >= h 3 tg α, где h 3 – износ по задней поверхности. Задний угол а выбирают в пределах от 7 до 9º. Угол наклона главной режущей кромки принимают положительным: λ =2…3º. В этом случае образующаяся при резании стружка направляется из окон плашки наружу. Чрезмерное увеличение угла λ ведет к росту нагрузки на механизм подачи. При нарезании резьб в труднообрабатываемых материалах хорошие результаты показывает двойная заточка. В отдельных случаях применяют заточку заборного конуса в виде вогнутой криволинейной поверхности или с вогнутым радиусом. Это позволяет варьировать толщину срезаемого слоя от первого до последнего зуба и подбирать закон ее изменения в зависимости от особенностей обрабатываемого материала.

|