Абразивная обработка и абразивные инструменты.

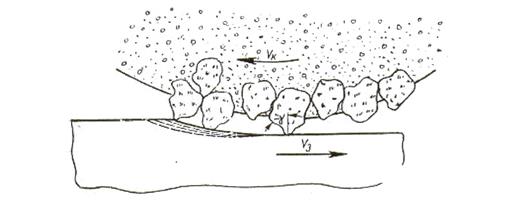

7.1. Понятие об абразивной обработке. Абразивная обработка представляет собойпроцесс резания металлов с помощью абразивного инструмента, режущим элементом которого является зерна. Зерна, обладающие высокой твердостью, теплоустойчивостью и острыми кромками, соединены специальными связующими веществами в шлифовальные круги, сегменты, головки, бруски и шкурки; применяют зерна в виде паст и порошков. Выступающие зерна (рис.7.1) абразивного материала, прочно закрепленные в шлифовальном круге связующим (цементирующим) веществом, при вращении круга с большой скоростью (до 80м/с) срезают (царапают) слой металла с заготовки в виде очень мелкой стружки. Большое число стружек (до сотни миллионов в минуту) и их малая толщина (несколько микрон) обусловливаются малым размером самих режущих зерен – резцов и большим количеством зерен, одновременно участвующих в резании (царапании).

Рис. 7.1. Схема работы абразивного зерна.

Вследствие малого сечения среза и большой скорости резания шлифование обеспечивает высокую точность (2 – 1-й класс) и малую шероховатость обработанной поверхности (7 – 12-ого класса), а поэтому этот процесс чаще является окончательной (отделочной) операцией. Однако шлифование успешно применяют и для снятия больших объемов металла, заменяя обработку заготовки резцом или фрезой. Процесс стружкообразования при шлифовании приближается к резанию, осуществляемому зубом фрезы. Несмотря на малые размеры срезаемого слоя, получаемая при шлифовании стружка имеет тоже строение и вид, что и стружка, получаемая при фрезеровании. Здесь так же имеют место упругое и пластическое деформирование, тепловыделение, упрочнение, износ и др. Но так как не все зерна одинаково участвуют в работе, то наряду с нормальной мелкой стружкой при шлифовании получается еще и металлическая пыль, которая при высокой температуре спекается. Высокая температура (до 1000 - 1500ºС) возникает в результате наличия у зерен разнообразной, неправильной геометрии режущей части (отрицательного переднего угла) и большой скорости резания. С увеличением износа зерен температура при шлифовании повышается, что может вызвать деформацию детали, прижог, структурные изменения и трещины на обработанной поверхности. Для снижения температуры при шлифовании сталей применяют обильное (10 – 69 л/мин) охлаждение. Смазочно–охлаждающие жидкости способствуют также удалению абразивной и металлической пыли из воздуха и очищению пор круга от продуктов отхода, повышают производительность и уменьшают шероховатость обработанной поверхности; снижается и размягчение связки круга, которое получается вследствие нагрева. Наряду с общими явлениями, присущими и другим видам обработки металлов резанием, процесс шлифования имеет особенности: 1. режущая кромка шлифовального круга не сплошная, а прерывистая, так как зерна отстоят друг от друга на некотором расстоянии; 2. зерна шлифовального круга неправильной, округленной в вершинах геометрической формы, произвольно расположены в круге, что является причиной отрицательного и непостоянного значения переднего угла; 3. вследствие пирамидальной и округленной формы режущей части зерна возникает сложная зависимость между глубиной и шириной впадины, образуемой на обработанной поверхности каждым зерном – резцом; 4. в процессе работы шлифовальный круг может самозатачиваться, т.е. под действием повышенной нагрузки на затупленное зерно последнее может расколоться или чаще всего выкрошиться из связки, обнажив новые острые зерна, которые и будут продолжать резание; 5. вследствие округления вершины зерна и нулевой толщины среза в момент, предшествующий царапанию – срезанию (т.е. при врезании), зерна подвергаются большому трению о поверхность резания, образованную впереди идущими зернами – резцами; 6. процесс снятия стружки зерном происходит за короткий промежуток времени (0,0001 – 0,00005с.). Эти особенности делают процесс резания при шлифовании более сложным, чем при других видах обработки, и создают большие трудности как теоретически, так и экспериментальном его исследовании.

|