Технологические разновидности процесса шлифования

Технологические схемы шлифования по характеру обрабатываемых поверхностей можно разделить на три основных вида: 1) круглое шлифование – обработка наружных и внутренних поверхностей вращения; 2) плоское шлифование – обработка плоских поверхностей; 3) профильное шлифование – обработка сложных поверхностей. Главным движением при всех видах шлифования является вращение шлифовального круга. Скорость главного движения (скорость резания) определяют по формуле: ν =πD шк n/ (60×1000) где ν– в м/с; D шк– наружный диаметр шлифовального круга, мм; n – частота вращения шлифовального круга, мин-¹. Движением подачи при всех видах шлифования является взаимное относительное перемещение шлифовального круга и детали. К процессам круглого шлифования относят обработку цилиндрических, конических и фасонных; гладких и ступенчатых; сквозных и глухих; наружных и внутренних поверхностей вращения. При круглом шлифовании обрабатываемая заготовка вращается вокруг своей оси. При круглом шлифовании (рис.7.4., а) имеют место продольная S (относительное взаимное перемещение шлифовального круга и заготовки вдоль ее оси) и поперечная (то же перпендикулярно к оси заготовки) подачи. Возможна также подача под углом к оси заготовки. При однопроходном шлифовании (глубинное шлифование)(рис.7.4., б) весь припуск снимают за один проход. Для улучшения работы абразивных зерен круг заправляют на конус или уступами. Однопроходное шлифование более производительно, чем многопроходное, однако не обеспечивает такой высокой точности, как многопроходное.

Рис.7.4. Наружное круглое шлифование в центрах. а - с продольной подачей, б – глубинное шлифование.

При обработке методом поперечной подачи шлифовальный круг равномерно подается на заготовку с поперечной подачей. В конце обработки шлифование можно в течение некоторого времени вести без подачи (выхаживание) для достижения требуемых точности и шероховатости обработанных поверхностей. Этот метод более производителен по сравнению с методом продольной подачи. Точность обработки методом поперечной подачи существенно зависит от геометрической точности круга. В связи, с чем к нему предъявляют повышенные требования. Круг необходимо чаще править, чем при обработке методом продольной подачи. С помощью этого метода можно обрабатывать короткие конические и фасонные поверхности кругами соответствующего профиля. При шлифовании цилиндрических поверхностей кругу иногда для повышения точности обработки и улучшения шероховатости обработанной поверхности сообщают осциллирующее возвратно-поступательное движение. Круглое наружное шлифование в центрах. При круглом наружном шлифовании в центрах в заготовке предварительно выполняют центровые отверстия (рис.7.4.). Диаметр шлифовального круга не зависит от диаметра обрабатываемой поверхности и определяется прочностью круга, параметрами станка, режимами и условиями обработки. Круглое наружное шлифование в центрах можно проводить как периферией круга (в основном), так и его торцом. Для уменьшения теплообразования в зоне контакта шлифовального круга с деталью при работе торцом круг, может быть, повернут на 2…4º. Круглое наружное бесцентровое шлифование. При наружном бесцентровом шлифовании заготовку не закрепляют в центрах или патроне, а базируют по обрабатываемой или обработанной поверхности (рис.7.5). Заготовка получает вращение от ведущего круга, скорость которого в 60 – 100 раз меньше, чем шлифовального, который вращается, как правило, в ту же сторону, что и обрабатываемая заготовка. Поскольку сила трения между заготовкой и шлифовальным кругом меньше, чем между нею и ведущим кругом, она вращается практически со скоростью последнего. Вращение заготовки также может осуществляться с помощью магнитной планшайбы, на которой она базируется торцом и удерживается силами магнитного притяжения. В других случаях заготовку базируют на направляющей линейке, вращающихся роликов или на неподвижных (жестких) опорах.

Рис. 7.5.Схема круглого наружного бесцентрового шлифования.

Продольную подачу Sпр измеряют в миллиметрах (метрах) в минуту, а поперечную и подачу под углом Sα – в миллиметрах на ход (двойной ход) стола или шлифовальной бабки. Многопроходное шлифование методом продольной подачи осуществляют, как правило, с частичным выходом круга за пределы обрабатываемой поверхности после каждого хода. Если обрабатываемая поверхность ограничена уступом, то на заготовке предварительно выполняют канавку для выхода шлифовального круга, величина которого будет определяться шириной канавки. После каждого хода (двойного хода) детали (круга) подается в радиальном направлении на величину поперечной подачи, равной припуску на проход. Обычно в конце обработки один или несколько проходов выполняют без поперечной подачи (проходы выхаживания) с целью достижения требуемых точности и шероховатости. Внутреннее шлифование. Для обработки цилиндрических, конических и фасонных отверстий применяют внутреннее шлифование. Круговая подача при внутреннем в патроне и бесцентровом шлифовании осуществляется в результате вращения заготовки. При внутреннем планетарном шлифовании заготовка неподвижна, а шпиндель шлифовального круга совершает вращение вокруг оси обрабатываемого отверстия. Диаметр шлифовального круга при внутреннем шлифовании ограничен диаметром отверстия; его выбирают в пределах Dш.к. = (0,5…0,8) d заг. Схема внутреннего шлифования в патроне бесцентрового внутреннего шлифования приведена на рис. 7.6. Плоское шлифование характеризуется наличием продольной подачи (прямолинейной или круговой) и (или) поперечных подач: – вдоль шлифуемой поверхности и (или) – перпендикулярно к этой поверхности. Шлифование выполняют периферией или торцом круга. Шлифование периферией (рис.7.7., а) можно выполнять как с поперечной подачей (когда ширина обрабатываемой поверхности больше ширины круга), так и без таковой. Шлифование торцом (рис.7.7.,б) также можно выполнять как с поперечной подачей (когда ширина обрабатываемой поверхности больше диаметра шлифовального круга), так и без нее. Во всех случаях припуск можно снимать как за несколько проходов, так и за один – глубинное шлифование.

Рис. 7.6. Схема внутреннего шлифования.

При шлифовании торцом поперечные колебания шпинделя в меньшей мере влияют на рельеф обработанной поверхности, чем при шлифовании периферией круга. В связи с этим в первом случае получается более высокая точность и лучшая шероховатость, чем во втором. Глубинное шлифование иногда является более производительным по сравнению с многопроходным. Однако при этом получается более низкая точность обработки. Глубинное шлифование применяют только при достаточной жесткости системы СПИД.

Рис.7.7. Схема плоского шлифования. а – периферией круга, б –торцем круга.

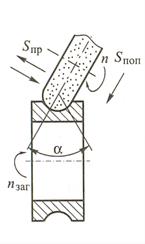

К процессам профильного шлифования относят обработку резьбовых и зубообразующих поверхностей, шлифование сферы и сложных фасонных поверхностей при относительном перемещении обрабатываемой заготовки и шлифовального круга, задаваемом копиром, кулачком или шаблоном. Резьбошлифование осуществляют при изготовлении резьбонарезного инструмента (метчиков, гребенок, плашек и др.), резьбовых калибров, ходовых винтов, червяков, накатных роликов и других деталей с резьбой различного профиля. Шлифование резьбы (наружной, внутренней, конической) выполняют по предварительно изготовленному профилю или вышлифовыванием на полную высоту профиля с помощью одно – или многониточных кругов без предварительной обработки. Шлифование резьбы однониточным кругом (рис.7.8.) проводят путем продольного перемещения заготовки относительно шлифовального круга, установленного под углом, равным углу подъема резьбы. Подачу на глубину шлифования производят на каждый ход стола. Данный способ применяют для шлифования всех видов резьбовых поверхностей.

Рис.7.8. Схема шлифования резьбы.

Шлифование резьбы многониточным кругом осуществляют одним из следующих способов. 1. Поперечной подачей (врезанием) круга с кольцевыми нитками на полную глубину шлифования при одновременном продольном перемещении заготовки на 1,3 – 3 шага резьбы (за 1,3 – 3 оборота заготовки). Эту схему шлифования применяют для обработки наружных (одно – и многозаходных) и кольцевых резьб по длине меньших, чем высота шлифовального круга, в том числе резьб на заготовках с буртиком. 2. Продольной подачей заготовки относительно рабочей поверхности круга с кольцевыми нитками вдоль шлифуемой резьбы. На профиле круга по высоте заправляют коническую заходную часть, которая осуществляет предварительное и получистовое шлифование резьбы; чистовое шлифование выполняют последние нитки полного кольцевого профиля круга. Шлифование проводят за один проход. Рекомендуется применять составные (склеенные) шлифовальные круги. Они состоят из двух-трех кругов: твердый – для предварительной обработки, и мягкий – для чистого шлифования. Данную схему применяют для шлифования наружных одно – и многозаходных резьб, по длине больших, чем высота круга. Аналогичным способом осуществляют обработку резьбы при бесцентровом резьбошлифовании. Подъем резьбы и перемещение заготовки в процессе такого шлифования обеспечивают наклоном опорного ножа и разворотом ведущего круга. При шлифовании резьб многониточными кругами (с перекрывающимися и параллельными осями заготовки и круга) точность обработки меньше, чем при использовании однониточных кругов, однако стойкость круга при этом более высокая. Шлифование сферы требует сложных движений механизмов станка и приспособления. Его выполняют простыми по форме абразивными кругами, например тарельчатой формы (тип Т). В качестве других наиболее характерных примеров получения фасонных поверхностей можно привести обработку наружных и внутренних поверхностей колец шарикоподшипников (рис.7.9), шлифование неполной сферы фасонным кругом или чашечным цилиндрическим кругом (тип ЧЦ).

Рис.7.9.схема шифования колец шарикоподшипников.

Шлифование шариков выполняется при противоположных направлениях вращения ведущего барабана и шлифовального круга. В канавках ведущего барабана перекатываются шарики, опирающиеся на нож. Вследствие различных углов наклона опорных поверхностей канавок ведущего барабана возникает дополнительное вращение шариков, которое обеспечивает получение правильной сферической формы. При бесцентровом шлифовании бочкообразные ролики передвигаются между вогнутым шлифовальным и выпуклым ведущим кругами по изогнутому опорному ножу. На входе и выходе роликов из зоны шлифования устанавливают фигурные направляющие. Фасонные поверхности вращения обрабатывают шлифовальными кругами специального профиля, которые периодически правят. Для повышения производительности обработки, исходя из возможностей оборудования и технических требований к обрабатываемой поверхности, предусматривают максимальную ширину круга (кругов) для возможно более полного приближения его профиля к окончательной форме детали. Правку кругов в зависимости от свойств материала заготовки, характеристик шлифовального круга и параметров снимаемого припуска осуществляют по копиру через 5 – 40 заготовок. Ось шлифовального круга составляет с осью вращения обрабатываемой детали, как правило, угол 30…60º. Для одной, двух и многокруговой наладок правку выполняют алмазным фасонным роликом после обработки 1…30 заготовок. Ось вращения правочного ролика, как правило, параллельна оси вращения шлифовального круга. Шлифование фасонной поверхности тел вращения с образованием сложного профиля, асимметричного центру вращения обрабатываемой заготовки (с переменным радиусом профиля), осуществляется в результате сложного относительного движения обрабатываемой заготовки по копиру или перемещения оси шлифовального круга по шаблону.

Литература. 1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. - М.: Машиностроение, 1975г. – 430с. 2. Гречишников В.А., Схиртладзе А.Г., Иванов В.А., Перевозников В.К. Режущий инструмент. Альбом ПГТУ., М.- Пермь.2007г. - 437с. 3. Кугульдинов С.Д., Ковальчук А.К., Портнов И.И. Технология обработки конструкционных материалов.-М.: МВТУ им. Баумана.,2008г.,- 671с. 4. Сахаров Г.Н. и др. Металлорежущие инструменты.- М.: Машиностроение, 1989г. - 325 с.

|