Наплавка

Наплавка применяется для восстановления детали путем наращивания на нее металла за счет расплавления присадочного материала газовой сваркой или электросваркой

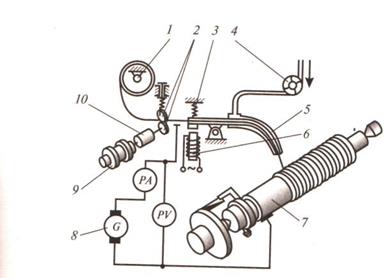

Рисунок 34 - Восстановление деталей наплавкой При наплавке большого количества металла на небольшой участок для предотвращения нагрева всей детали ее погружают в водяную ванну для охлаждения. В качестве наплавочных материалов применяют литые и порошковые твердые сплавы, содержащие карбиды марганца, хрома, вольфрама, титана и пр. Наплавка износостойкими сплавами повышает срок службы изделий в 3...4 раза. Перед наплавкой поверхность тщательно очищают от грязи, ржавчины и окалины металлической щеткой, напильником, шлифовальным кругом или с помощью пескоструйного аппарата. После этого поверхность обезжиривают раствором каустической соды и тщательно промывают. Наплавочные материалы наносятся на изделия тонкими слоями во избежание образования трещин. Толщина наплавленного слоя должна быть не более 2 мм. Детали, подвергающиеся наплавке, предварительно нагревают на 350...500°С и медленно охлаждают после окончания наплавки. Наибольшее распространение получила электродуговая наплавка. Она обеспечивает хорошее качество наплавленного металла, экономична и позволяет автоматизировать процесс. Применяют также наплавку в защитных газах (углекислом газе, аргоне и др.). Углекислый газ подается в зону наплавки по шлангу из баллона через редуктор. Электроды для работы в среде углекислого газа содержат 0,06...0,15% углерода, 0,6... 1,0 % кремния, 1,4... 2,49 % марганца при диаметре проволоки 0,8...2,0 мм. Отрицательная клемма источника тока соединяется с деталью, а положительная — с токопроводящим держателем. Вибродуговая наплавка - этот метод позволяет наращивать слой до 4 мм. Его сущность заключается в том, что в процессе наплавки электрод приводится в колебательный процесс частотой 50... 100 колебаний в секунду. Во время наплавки в зону дуги подается охлаждающая жидкость (5%-ный раствор кальцинированной соды), которая повышает скорость охлаждения наплавленного и дсновного металла. Места, не подлежащие наплавке, защищаются медными или графитовыми вставками (шпоночные пазы и отверстия) или закрываются мокрым асбестом. Восстановление валов, фланцев и других деталей типа тел вращения вибродуговой наплавкой возможно на токарном станке (рисунок 32). На его суппорт устанавливается виброголовка, получающая продольную или поперечную подачу, а в центрах или патроне закрепляется деталь.

1 — барабан с электродной проволокой; 2— подающие ролики; 3— пружина;4— насос; 5 — наконечник; 6— электромагнит; 7 — деталь; 8— генератор; 9— двигатель; 10— редуктор Рисунок 35 - Вибродуговая наплавка

Этот способ наплавки обеспечивает высокую производительность, низкую температуру нагрева детали (не превышает 90... 100°С), что не вызывает деформаций и понижения твердости соседних закаленных участков наплавленной детали. Технологическая последовательность вибродуговой наплавки следующая: подготовка деталей к наплавке — очистка, промывка, обезжиривание; вибродуговая наплавка.

Список использованной литературы 1 Воронкин Ю.Н.Методы профилактики и ремонта промышленного 2 Макиенко Н. И. Общий курс слесарного дела. – М.: Высшая школа, 1999 3 Макиенко Н. И. Практические работы по слесарному делу. – М.: Высшая школа, 1999

|