Определение методов контроля качества сварных соединений

После сварки очень важно выявить дефекты в готовом сварном соединении, установить причины их образования и предотвратить их появление в дальнейшем. Важную роль играет применение неразрушающих методов контроля: рентгенографический, ультразвуковой и другие виды контроля. Контроль сварных соединений внешним осмотром. Внешнему осмотру подвергаются заготовки и их сборка под. сварку: в процессе сварки проверяются правильность наложения прихваток и швов; после сварки - готовые швы. Внешний осмотр совмещается с промером швов измерительными инструментами во всех сварных соединениях и конструкциях независимо от их назначения и последующего способа контроля. В заготовках проверяются, чистота кромок, отсутствие ржавчины, заусенцев, вмятин, закатов, расслоений. В сборке контролируются зазоры, притупления, углы скоса кромок, правильная расстановка прихваток, правильное закрепление свариваемых деталей в приспособлениях. В процессе сварки контролируется последовательность сварки в соответствии с технологической картой. Одновременно ведется наблюдение за режимом сварки при помощи измерительных приборов на сварочных аппаратах. Внешним осмотром проверяют наличие трещин, подрезов, прожогов, не-проваров корня и кромок, незаполнение разделки, цвета побежалости. Только после внешнего осмотра проводят другие виды контроля на наличие внутренних дефектов. Рентгеноконтроль. Рентгенография - метод, основанный на регистрации интенсивности рентгеновского излучения, взаимодействующего с контролируемым объектом, на рентгенографической пленке Рентгеновские лучи являются разновидностью электромагнитных колебаний. Они генерируются в рентгеновских трубках в результате электронных переходов в оболочке атома анода трубки, вызванных бомбардировкой свободными электронами катода трубки. При ударе электрона об антикатод, часть энергии превращается в тепловую, другая часть переходит в энергию рентгеновского излучения, Чем короче длина волны рентгеновских лучей, тем больше их проникающая способность. Для того, чтобы просветить деталь, на неё направляют лучи, а за деталью, по направлению лучей, устанавливают фотопластинку или иной регистратор лучей, проходящих через объект. Если в просвечиваемом сварном шве имеются дефекты, то, проходящих сквозь них. пучок лучей ослабляется меньше (если плотность дефекта меньше плотности основного материала) по сравнению с лучами, проходящими через сварной шов. Против этих дефектов, на фотопластинке, получается более интенсивное почернение (если плотность дефекта больше плотности основного металла — вольфрамовое включение, то менее интенсивное почернение), представляющее проекцию имеющегося в шве дефекта. Контроль герметичности. Для контроля герметичности и прочности используются гидро и пневмоис-пытания. Гидроиспытания. Испытания гидравлическим давлением производится с целью проверки плотности и частично прочности сварных швов. Испытательное давление берется в 1,5-2 раза больше чем рабочее. Время выдержки устанавливается технологическим процессом. После выдержки давление снижается до рабочего, выдерживается в течении времени, установленным в технологическом процессе, и производится обстукивание околошовной зоны на расстоянии 15-20 мм от края шва молотком весом 1-1,75 кг и одновременный осмотр течи в по струйкам или потению. Также наличие течи можно обнаружить по падению давления при помощи манометра. Метод аквариума. Целью данного метода является определение герметичности изделия погружённого в ванну с жидкостью и находящегося под избыточным давлением контролирующего газа, по выделяющимся пузырькам газа. Метод применяется для точной локализации негерметичности на сварном соединении и основном материале изделия. Метод не следует применять когда не допущен контакт с рабочей жидкостью, при большой сложности или невозможности удаления жидкости с изделия после испытания.

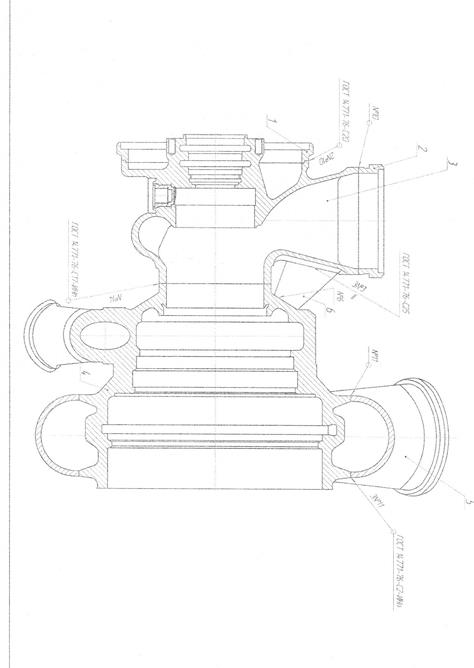

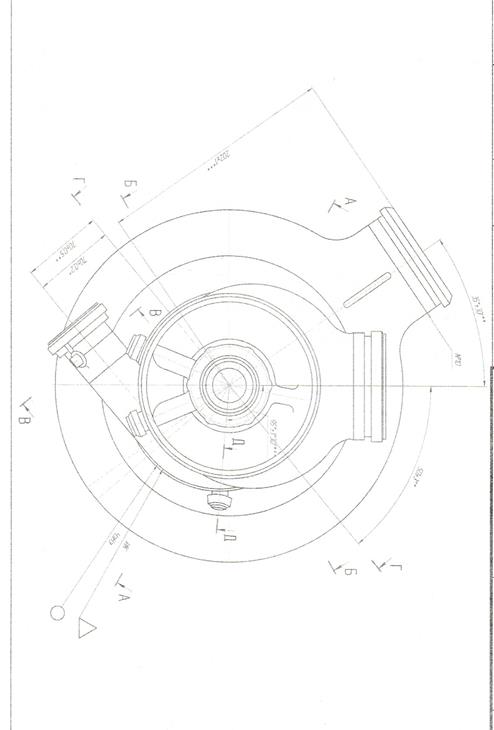

7. Краткий маршрутно – операционный технологический процесс сборки – сварки клапана мембранного 005. Комплектовочная (укомплектовать сборку входящими деталями) 010. Контрольная (правильности комплектации входящих деталей, на соответствие КД) 015. Транспортировочная (транспортировать ДСЕ на участок сборки, сварки) 020. Контрольная (Контроль внешним осмотром для выявления: правильности комплектации входящих деталей; соответствия размеров кромок требованиям чертежа; отсутствия на поверхности металла заусенцев, расслоений). 025. Слесарная (обезжирить детали по типовому тех. процессу) 030. Слесарная (обезжирить непосредстственно места под сварку) 035. Контрольная (проверить качество обезжиривания чистой салфеткой) 040. Слесарная (зашабрить места под сварку согласно эскиза) 045. Слесарная (подготовить установку ЭЛУ-18/2) 050. Контрольная (проверить визуально качество зачистки мест под сварку) 055. Сборочная (собрать мембрану + крышка в приспособлении, УСП) 060. Сварка (прихватить детали АРДС) 065. Слесарная (зачистить прихватки) 070. Сварка (Сварить детали мембрана + крышка электронно-лучевой сваркой) 080. Слесарная (зачистить сварной шов до металлического блеска) 085. Контрольная (проверить качество сварного шва внешним осмотром по ОСТ92-1114-80) 090. Рентгенконтроль 095. Испытания на герметичность 100. Комплектовочная 105. Контрольная (правильности комплектации входящих деталей, на соответствие КД) 110. Контрольная (Контроль внешним осмотром для выявления: правильности комплектации входящих деталей; соответствия размеров кромок требованиям чертежа; отсутствия на поверхности металла заусенцев, расслоений). 115. Слесарная (обезжирить детали по типовому тех процессу) 120. Слесарная (обезжирить непосредстственно места под сварку) 125. Контрольная (проверить качество обезжиривания чистой салфеткой) 130. Слесарная (зашабрить места под сварку согласно эскиза) 135. Слесарная (подготовить установку ЭЛУ-18/2) 140. Контрольная (проверить визуально качество зачистки мест под сварку) 145. Сборочная (собрать корпус + крышка в приспособлении, У СП) 150. Сварка (прихватить детали АРДС) 155. Слесарная (зачистить прихватки) 160. Сварка (Сварить детали корпус + крышка электронно-лучевой сваркой) 165. Слесарная (зачистить сварной шов до металлического блеска) 170. Контрольная (проверить качество сварного шва внешним осмотром по ОСТ92-1114-80) 175. Рентгенконтроль 180. Испытания на герметичность 185. Комплектовочная 190. Контрольная (правильности комплектации входящих деталей, на соответствие КД) 195. Слесарная (обезжирить детали по типовому тех процессу) 200. Слесарная (обезжирить непосредстственно места под сварку) 205. Контрольная (проверить качество обезжиривания чистой салфеткой) 210. Слесарная (зашабрить места под сварку согласно эскиза) 215. Слесарная (подготовить пост ручной аргонно-дуговой сварки) 220. Контрольная (проверить визуально качество зачистки мест под сварку) 225. Сборочная (собрать корпус + штуцер в приспособлении, У СП) 230. Сварка (прихватить детали АРДС) 235. Слесарная (зачистить прихватки) 240. Сварка (Сварить детали корпус + штуцер ручной аргоннодуговой сваркой) 245. Слесарная (зачистить сварной шов до металлического блеска) 250. Контрольная (проверить качество сварного шва внешним осмотром по ОСТ92-1114-80) 255. Рентгенконтроль 260. Испытания на герметичность 265. Контрольная 270. Упаковочная 275. Транспортировочная 280. Сдаточная

Заключение В процессе разработки технологического процесса сборки, сварки сборочных единиц клапана мембранного был проведен анализ технических требований, предъявляемых к изделию. 1. Исходя из технических требований, был выбран и обоснован материал для изготовления сборочных единиц клапана мембранного - сплав АМг6, рассмотрен его химический состав и физико-механические свойства; 2. При рассмотрении химического состава и физико-механических свойств сплава АМг6 были выявлены его особенности и технические условия сварки (удаление окисных плен при подготовке под сварку); 3. Исходя из рассмотренных особенностей сварки сплава АМг6 был проведен анализ и выбраны способы сварки изделия (аргонодуговая сварка неплавящимся электродом с присадочным металлом и электронно-лучевая сварка в вакууме); 4. Выбраны вспомогательные материалы: защитный газ (аргон), сварочные электроды (вольфрам иттрированный ЭВИ-2, сварочная проволока СвАМг6); 5. Выбраны и определены оптимальные режимы сварки для каждого соединения, обеспечивающие необходимое качество сварных швов; 6. Выбрано технологическое оборудование для автоматического регулирования процесса сварки, увеличивающего степень механизации и автоматизации процесса сварки, характеристики которого позволяют работать в выбранных режимах (Установка электронно-лучевой сварки ЭЛУ-18/2, энергетический комплекс У-250А, пушка электронно-лучевая КЭП-2М манипулятор сварочный М-11010А, сварочная горелка ГНР-315, универсальный сварочный источник питания ТИР-315); 7. Определены возможные дефекты сварных швов и методы их снижения и устранения; 8. Определены и выбраны методы контроля, такие как: визуальный контроль, рентгеновский контроль, и испытание на герметичность которые обеспечивают комплексный и качественный контроль сварных швов. Выбрано оборудование для неразрушающего контроля рентгеновский аппарат РУП-150-10-1 и ультразвуковой дефектоскоп-толщиномер УДЗ-71. 9. Разработан краткий маршрутно – операционный технологический процесс сборки – сварки клапана мембранного.

Список используемой литературы 1. Шиллер 3., Гайзиг У., Панцер 3. Электронно-лучевая технология. -М.: Энергия, 1980. 2. Правила разработки технологических процессов сборочно-сварочных работ: Учеб.Пособие/Сост. Л.Г.Семичева; Под ред. Л.В.Кошкина. - Красноярск: САА, 1994. 3. ОСТ 92-1114-80 Соединения сварные. Общие технические требования 4. Чвертко А.И., Назаренко O.K. Оборудование для ЭЛС. -Киев: Наукова думка, 1973. 5. Назаренко O.K., Чвертко А.И. Электронно-лучевая сварка. -Киев: Наукова думка, 1987 6. Сварка в машиностроении: Справочник в 4-х т./Редкол.: Г.А.Николаев (пред.) и др.-М.Машиностроение, 1978 - тЛ/Под ред. Ольшанского Н.А., 1978,-504 с. 7. "Сварка в машиностроении": справочник в 4-х т. Под ред. А.И.Акулова М.:Машиностроение, 1960-1971гг. 8. "Методические рекомендации по проведению патентных исследований" Э.П. Скорняков, Т.Е. Омарова, О.В, Челышева.- М.:ВНИИПИ, 1977.-171с. 9. "Источники питания для дуговой и электрошлаковой сварки": учеб. пособие /С.Н. Козловский; СибГАУ. Красноярск, 2003-316с. 10. Технологии и оборудование электронно-лучевой сварки — 2008. Материалы Первой Санкт-Петербургской международного научно- технической конференции. – СПб.: ООО «Агентство “ВиТ-Принт”», 2008. – 210 с. 11. Контроль качества сварки: Учеб. Пособие./ Под ред. Волченко.- М,: Машиностроение, 1975.-328с. 13. ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструкт элементы и размеры 14. ОСТ 92-1021-81 Соединения сварные. Основные типы, конструктивные элементы и размеры 15. ОСТ 92-1186-81 "Сварка дуговая деталей из металла и сплавов в защитной среде инертных газов". 16. ОСТ 92-1152-75 "Подготовка поверхностей металлов и сплавов под сварку". 17. ОСТ 92-1126-76, Производство сварочное. Общие технические условия. 18. ОСТ 92-1151-81 Сварка электронно-лучевая из металлов и Технические требования.

Приложения

Приложение 1

Приложение 2

|