Сварки.

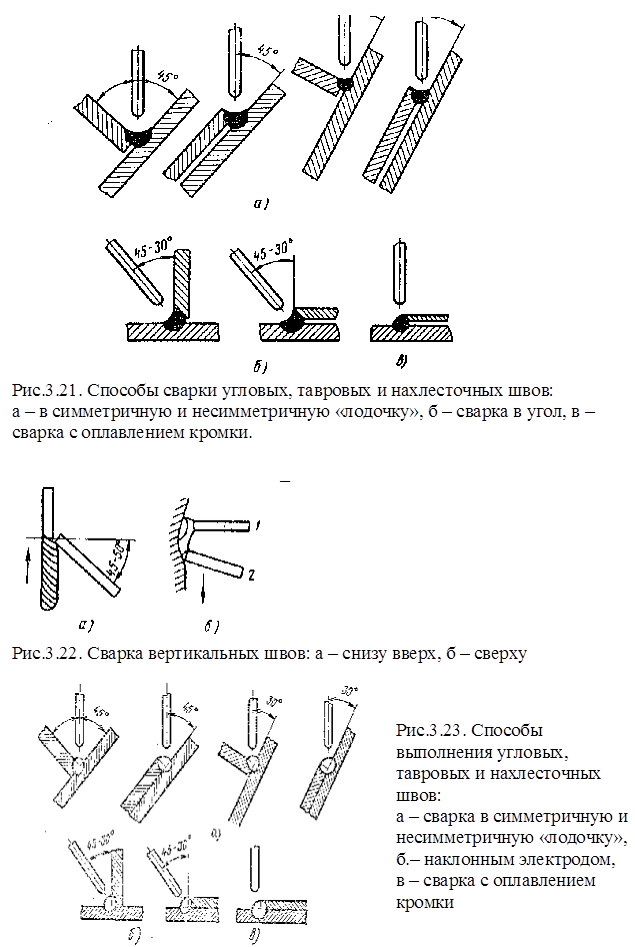

Техника РДС показана на Рис.27, 28.

Рис.3.19.Схема сварки швов различной протяженности: а – сварка на проход для выполнения коротких соединений; б – сварка соединений средней длины от середины к концам шва; в – сварка обратно-ступенчатым способом для выполнения соединений средней длины (1-5 – последовательность наложения швов); г – сварка обратноступенчатым способом от середины к концам шва для выполнения длинных соединений.

Рис.3.20.Методы сварки металла большой толщины: а – схема выполнения длинных многослойных швов «горкой» (1- 4 – последовательность наложения швов); б – схема сварки каскадом для выполнения длинных многослойных швов каскадом (1 – 6 – последовательность сварки); в – схема сварки блоками (1- 9 – последовательность наложения слоев).

Преимущества перед сваркой покрытыми электродами: 1. Увеличение производительности процесса в 6-12 раз, а при сварке на форсированных режимах (при изготовлении труб большого диаметра и широкополых двутавровых балок) в 15-20 раз. 2. Снижение потерь на угар и разбрызгивание, коэффициент потерь составляет 1-3%, коэффициент наплавки 14-18 г/А. ч, при РДС - 8-12 г/А. ч. 3. Возможность сваривать металл значительной толщины (до 20мм) без разделки кромок. 4. Отсутствие перерывов в процессе сварки (связанных с заменой электродов при ручной дуговой сварке). 5. Из-за увеличения проплавления основного металла, доля участия основного металла в металле шва составляет 0,5…0,7. Тем самым снижается расход электродной проволоки. 6. При сварке угловых швов увеличение глубины проплавления обеспечивает (при одинаковом с РДС внешнем катете) большее расчетное сечение. Поэтому при автоматической сварке под флюсом (АСФ) угловых швов катет может назначаться меньше, чем для шва, выполняемого РДС. Применяют: · автоматическую (автоматизированы подача проволоки в сварочную ванну и перемещение относительно свариваемого изделия ) сварку под флюсом и · полуавтоматическую (автоматизирована только подача проволоки в сварочную ванну, перемещение же относительно свариваемого изделия сварщик выполняет вручную) сварку под флюсом (ПАСФ). АСФ и ПАСФ применяют в заводских и монтажных условиях для выполнения швов, расположенных, как правило, в нижнем положении, обычно при толщине металла 2,0…100 мм. Сваривают- стали различного состава, медь, титан, алюминий и сплавы на их основе. Сварку алюминия ведут не под флюсом, а по флюсу. Сварку под флюсом также широко применяют при наплавочных работах. АСФ ведут сварочной проволокой сплошного сечения диаметром 1…6 мм при силе сварочного тока 1500…2000 А и напряжении дуги 22…55 В. ПАСФ ведут сварочной проволокой диаметром 0,8…2,0 мм при силе сварочного тока 100…500 А и напряжении дуги 22…38 В. В обоих случаях возможно применение активированной и порошковой проволок. Схема сварки под флюсом показана на Рис.3.24. На качество и работоспособность сварного соединения, выполняемого под слоем флюса, влияют не только известные нам конструктивные элементы шва, но и отношение ширины однопроходного шва к глубине провара, так называемый коэффициент провара φпр = В/Н, который может изменяться в пределах 0,5…4,0. Оптимальное его значение φпр =1,3…2,0.

1– сварочная дуга; 2– электродная проволока; 3– флюс; 4– бункер для флюса; 5– газовый пузырь; 6– мундштук (место токоподвода); 7– бухта с электродной проволокой; 8– самоходная сварочная головка; 9– сварочная ванна (расплавленные электродный и основной металлы); 10– сварочный шов (закристаллизовавшийся металл сварочной ванны); 11– корка затвердевшего шлака.

При автоматическом процессе механизированы подача флюса, возбуждение дуги, установление и поддержание режима сварки, перемещение электрода вдоль соединяемых кромок, прекращение процесса по выполнении шва и уборка флюса. Для нагрева и расплавления металла используется теплота, выделяемая сварочной дугой 1. В процессе сварки электрод 2 со всех сторон окружен защитным и формирующим слоем флюса 3. Высота и ширина слоя флюса, насыпаемого на основной металл из бункера 4, выбираются из условий обеспечения полной изоляции зоны дуги от окружающей атмосферы и создания вокруг так называемого плавильного пространства плотного, формирующего жидкий металл, барьера. Дуга располагается под заполненной газами и парами оболочкой из жидкого шлака 5 в плавильном пространстве. Наличие оболочки гарантирует физическую изоляцию зоны дуги от контакта с азотом и кислородом воздуха. Столб и ореол дуги, находящейся под флюсом, невидимы. Это исключает возможность визуального наблюдения за положением конца электрода. Контроль за процессом сварки ведут по приборам и указателю положения электрода. Электродная проволока, ток к которой подводится через мундштук 6, по мере плавления со скоростью, обеспечивающей стабильное существование дугового разряда, из бухты 7 подается к изделию специальной самоходной 8 или несамоходной сварочной головкой. Под воздействием электродинамических, взрывных и гравитационных сил жидкий металл с конца плавящегося электрода в виде мелких капель и пара переносится на основной металл. Размер и частота переноса капель определяется режимом сварки. Пройдя через дуговой промежуток, капли электродного металла сливаются с жидким металлом, образующимся при расплавлении кромок соединяемых деталей. Формируется единая сварочная ванна 9. По мере образования сварочной ванны дуга перемещается вдоль изделия или изделие перемещается под дугой при помощи механизмов различных конструкции. После удаления источника нагрева идет процесс остывания и кристаллизации металла сварочной ванны. Образуется шов 10, имеющий литую столбчатую структуру. Поверхность шва покрыта коркой из затвердевшего шлака 11. Химический состав металла шва зависит от состава и долей участия в нем основного и электродного металла, а также от взаимодействия металла с газовой фазой и шлаком. Практически весь электродный металл участвует в образовании шва. Потери на угар и разбрызгивание не превышают 2-4%.

d – ширина валика, c – выпуклость шва, h – глубина провара. jпр = b / h = 0,5…4,0 (оптимальное значение 1,3…2,0) – коэффициент формы провара. jв = b / c = 7,0…10,0 – коэффициент формы валика.

Соотношение ширины валика к его выпуклости φв =В/С или коэффициент формы валика (Рис.3.25) при хорошо сформированных швах не должно выходить за пределы 7,0…10,0. Основными параметрами режима автоматической и полуавтоматической сварки под флюсом являются: 1. сварочный ток, 2. диаметр электродной проволоки, 3. напряжение на дуге, 4. скоростью перемещения дуги или скорость сварки. В зависимости от режима и технологических факторов будет меняться глубина провара, ширина шва, высота выпуклости и доля участия основного металла в металле шва. Рассмотрим влияние каждого параметра режима и некоторых технологических факторов на указанные величины. Влияние сварочного тока проявляется в том, с увеличением сварочного тока усиливается давление столба дуги на поверхность жидкого металла, дуга больше погружается в основной металл, возрастает погонная энергия и коэффициент расплавления. В результате этого увеличивается глубина провара и доля участия основного металла в металле шва, ширина шва остаётся неизменной, а высота выпуклости шва возрастает, т.е. коэффициент формы провара уменьшается, также уменьшается количество расплавленного флюса. Увеличение диаметра сварочной проволоки при неизменном сварочном токе приводит к блужданию активного пятна по сечению конца электрода и поверхности сварочной ванны. Поэтому глубина провара и выпуклость шва уменьшаются, а ширина шва возрастает. Если при этом же токе сварку производить электродной проволокой меньшего диаметра, то это приведёт к возрастанию плотности тока, в результате чего увеличится глубина провара, а ширина шва и коэффициент формы провара уменьшатся. Широкое применение проволоки малых диаметров при АСФ металла заданной толщины обусловлено тем, что это приводит к снижению величины необходимого сварочного тока, расхода электроэнергии, уменьшения веса и габаритов оборудования. Влияние напряжения дуги. Напряжение на дуге зависит от длины дуги и состава газов, заполняющих дуговой промежуток. Чем больше длина дуги, тем больше напряжение. Увеличение напряжения приводит к увеличению подвижности дуги, в результате чего возрастает ширина шва, снижается выпуклость, а глубина проплавления практически остаётся неизменной. При увеличении толщины свариваемого металла увеличение тока должно сопровождаться соответствующим повышением напряжения. Увеличение скорости сварки приводит к сильному отклонению столба дуги в сторону, противоположную направлению перемещения, вследствие чего увеличивается горизонтальная составляющая давления дуги на расплавленный металл сварочной ванны. Из-под дуги вытесняется больше жидкого металла, толщина слоя жидкого металла под дугой уменьшается, и глубина проплавления, при возрастании скорости перемещения до 25 м/ч, возрастает, несмотря на уменьшение погонной энергии. В результате уменьшается площадь сечения шва и ширина шва, выпуклость шва незначительно возрастает. Увеличивается доля основного металла в металле шва и уменьшается коэффициент формы провара. При скоростях сварки более 25 м/ч наблюдается ещё более интенсивное вытеснение жидкого металла из-под дуги, и при скоростях перемещения дуги до 40…50 м/ч глубина проплавления растёт, несмотря на уменьшение погонной энергии сварки. При дальнейшем увеличении скорости сварки влияние уменьшения погонной энергии становится преобладающим, в результате чего глубина провара, ширина шва и площадь сечения уменьшаются, а при скорости 70…80 м/ч уменьшение погонной энергии сварки и ширины нагрева кромок оказывается столь значительным, что по обе стороны шва образуются краевые несплавления. Влияние рода тока и полярности на форму шва объясняется различным количеством тепла, выделяющегося на аноде и катоде. Т.к. на аноде тепла выделяется больше, то при сварке на постоянном токе прямой полярности глубина провара на 40-50% больше, чем при сварке на обратной полярности, и на 15-20 % меньше, чем при сварке на переменном токе. Поэтому при сварке на прямой полярности коэффициент наплавки и высота выпуклости шва меньше, чем при сварке на обратной полярности. Влияние наклона электрода. o при сварке углом вперед – уменьшается глубина провара и увеличивается ширина шва. o при сварке углом назад – увеличивается глубина провара и уменьшается ширина шва. Наклон изделия. · При сварке снизу вверх расплавленный металл под действием собственного веса вытекает из-под дуги в заднюю часть ванны, дуга глубже погружается в основной металл, подвижность дуги уменьшается, что приводит к увеличению глубины провара и уменьшению ширины шва. · Если угол наклона изделия при сварке под флюсом больше 6º;, то по обе стороны шва образуются подрезы. · При сварке сверху вниз жидкий металл под действием собственного веса подтекает под столб дуги, что приводит к увеличению толщины слоя металла под ним и усилению блуждания дуги по поверхности сварочной ванны. В результате уменьшается провар. Изменение вылета электрода и марки флюса приводит к изменению условий выделения тепла: · Увеличение вылета электрода вызывает усиление предварительного подогрева электрода проходящим током и возрастание скорости его плавления. Коэффициент наплавки увеличивается. Суммарное напряжение при этом тоже несколько увеличивается, а сварочный ток и глубина провара уменьшаются. · С повышением стабилизирующих свойств флюса увеличивается длина дуги и напряжение, вследствие чего ширина шва возрастает, а глубина провара уменьшается. Изменение насыпного веса флюса вызывает соответствующие изменения объема газовой полости в расплавленном шлаке, окружающем столб дуги. Чем больше насыпной вес флюса, тем меньше объем газовой полости. Следовательно, уменьшается блуждание дуги, возрастает давление в газовом пузыре и расплавленный металл легче оттесняется из-под дуги. Прослойка жидкого металла под дугой становится меньше и улучшается теплоотдача от дуги к основному металлу. При этом ширина шва уменьшается, глубина провара увеличивается. С уменьшением насыпного веса флюса, например, при применении пемзовидного флюса, все происходит наоборот. Зазор, разделка кромок и вид соединения шва оказывают незначительное влияние на форму шва: очертание провара и общая высота шва остаются практически постоянными. Они влияют главным образом на соотношение доли участия основного металла в наплавленном металле (или в металле шва). Чем больше зазор или разделка, тем меньше доля основного металла в металле шва. Поскольку общая высота шва, выполненного под флюсом, практически не зависит от величины зазора и разделки кромок (Рис.3.26), угловой шов таврового сечения можно приравнять к стыковому шву, выполненному в разделку кромок с углом раскрытия 90º.

|

Рис. 3.24. Схема автоматической дуговой сварки под слоем флюса:

Рис. 3.24. Схема автоматической дуговой сварки под слоем флюса:

Рис.3.25. Параметры шва при автоматической сварке под флюсом:

Рис.3.25. Параметры шва при автоматической сварке под флюсом: