Сущность процесса.

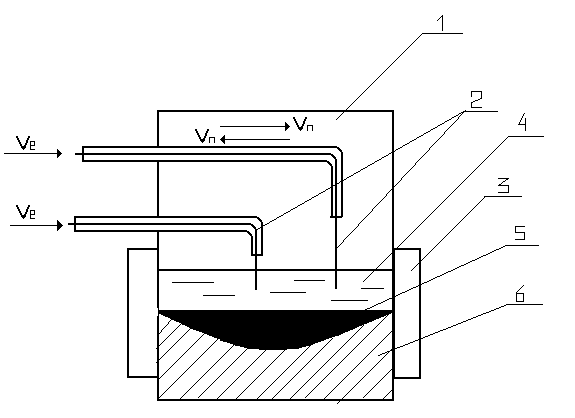

Электрошлаковая сварка – одна из разновидностей сварки плавлением – основана на выделении теплоты при прохождении электрического тока через расплавленный шлак. Кромки свариваемого металла, находящиеся на некотором расстоянии друг от друга, разогреваются до температуры плавления, и пространство между ними заполняется расплавленным присадочным металлом. В пространстве, образованном кромками свариваемых изделий 1 и шлакоудерживающими приспособлениями 3, создается ванна расплавленного шлака 4,в которую погружаются металлические стержни-электроды 2 (Рис.58). Ввиду неэлектропроводности твердого шлака для начала ЭШС его необходимо расплавить и довести до высокой температуры, при которой процесс идет устойчиво. Практически нагрев осуществляется электрической дугой, возбуждаемой между электродом и изделием внутри разделки. По мере расплавления шлак шунтирует дугу, гасит её, и процесс переходит в электрошлаковый. Ещё больше облегчает начало ЭШС засыпка на дно входного кармана железного порошка слоем около 20мм. Ток, проходя между электродами и основным металлом, нагревает расплав и поддерживает в нем высокую температуру и электропроводимость. Температура шлаковой ванны должна превышать температуру плавления основного и присадочного металлов. Шлак расплавляет погруженный в него электрод и кромки изделия. Расплавленный основной металл вместе с электродным собирается на дне шлаковой ванны и создает металлическую ванну 5, которая, затвердевая, образует шов 6, соединяющий кромки изделия. По мере расплавления электрод подается вниз. В конце шва обычно образуется усадочная раковина глубиной до 20…30мм. Для вывода её за пределы шва над разделкой устанавливают выводные планки высотой не менее 80мм. Сварку продолжают до переливания шлака через выводные планки. При надлежащем выборе условий сварки и параметров внешней цепи процесс идет устойчиво при открытой поверхности шлаковой ванны. Одно из условий получения электрошлакового процесса – наличие достаточно глубокой шлаковой ванны. Получать её легче при вертикальном положении оси шва. Поэтому ЭШС применяют обычно в сочетании с принудительным формированием шва. Поскольку основное назначение шлаков для ЭШС – преобразование электрической энергии в тепловую, то и основной их характеристикой является электропроводимость и её зависимость от температуры. Идеальным был бы шлак, не изменяющий свою электропроводимость с ростом температуры. Используя его, всегда можно было бы подобрать такое напряжение сварки, которое вызывало бы выделение в шлаке требуемой мощности и поддерживало бы постоянную температуру шлаковой ванны. Реальные шлаки в расплавленном состоянии характеризуются электропроводимостью, резко увеличивающейся с ростом температуры. Наоборот, ниже определенной температуры они становятся практически непроводниками. Это обстоятельство усложняет стабилизацию процесса. К расплавленному шлаку предъявляют ряд других требований. Он должен защищать расплавленный металл от воздействия кислорода и азота воздуха, а в случае надобности изменять химический состав металла в благоприятную сторону. Кроме того, на шлаки обычно возлагают задачу растворять окислы и загрязнения, находящиеся на поверхности электрода и основного металла, подлежащих расплавлению. Шлаковая ванна представляет собой расплав солей, окислов, сульфидов и других химических соединений. Расплав обладает ионной проводимостью, подчиняющейся закону Ома в широких пределах температуры и плотности тока.

Рис.3.44. Схема процесса электрошлаковой сварки в вертикальном положении с принудительным формированием шва: 1 – кромки свариваемых изделий; 2 – металлические проволочные электроды; 3 – водоохлаждаемые шлакоудерживающие приспособления (ползуны); 4 – ванна расплавленного шлака; 5 – металлическая (сварочная) ванна; 6 – сварочный шов.

Возможна так же электронная и дырочная проводимость шлака, например, если флюс содержит двуокись титана (флюс АН-25, содержащий 30…40% TiO2, электропроводен в твердом состоянии). Для практических расчетов принимают, что вся мощность выделяется в шлаковой ванне, а её значение находят по формуле: Q=0.24 Ic Us,Дж Где Ic – сварочный ток, А Us – напряжение сварки, В. При малой длине вылета электродной проволоки (менее 60 мм, диаметр электрода 3 мм) её сопротивление невелико, и падением напряжения в шлаковой ванне практически равно напряжению сварки. При длине вылета электродной проволоки более 60 мм её сопротивление становится заметным, и падением напряжения на электроде пренебрегать нельзя. В этом случае в вылете выделяется значительное количество теплоты, и скорость плавления электродной проволоки увеличивается. ЭШС от всех известных способов сварки плавлением отличается наиболее высокими погонными тепловложениями на единицу толщины свариваемого металла, что приводит к его перегреву (резкому увеличению зоны термического влияния и росту зерна в ней, зоны остаточных напряжений, большим деформациям). Такие высокие тепловложения приводят к существенному увеличению зоны термического влияния и времени пребывания металла околошовной зоны при высоких температурах, что неблагоприятно сказывается на механических свойствах металла сварного соединения и, в частности, на ударной вязкости.

|