Сварка давлением.

К сварке давлением относят способы сварки, при которых металл непосредственно в зоне шва может иметь температуру ниже или выше точки плавления, но сваривание происходит при действии на свариваемое соединение статического, ударного или высокочастотного вибрационного давления. В контактах двух металлических поверхностей действие межатомных сил притяжения начинается на расстояниях (4÷5)´ 10 -8см. При обработке с наивысшей точностью создаются микро шероховатости размером 0,3÷1мкм. Следовательно, соприкосновение под малым давлением, без заметных пластических деформаций, даёт возможность атомного взаимодействия лишь в отдельных микровыступах. Для осуществления развитого схватывания, а в дальнейшем и сваривания необходимо либо действие высокого давления, при котором металл в некотором объёме вокруг плоскости контакта должен быть доведён до пластических деформаций, либо такого нагрева, который приводит к увеличению активности и подвижности частиц кристаллической решётки при одновременном действии и некоторого давления. При сварке давлением может одновременно проходить целый ряд сложных металлофизических процессов: диффузия, рекристаллизация, ползучесть, образование и движение дислокаций, образование и движение вакансий и междоузельных атомов. Для характеристики процессов сварки давлением должны учитываться два одновременно действующих показателя – энергии механической и энергии тепловой. Оба вида энергии друг от друга неотделимы, так как действуют одновременно и в одном и том же направлении – изменении исходной структуры.

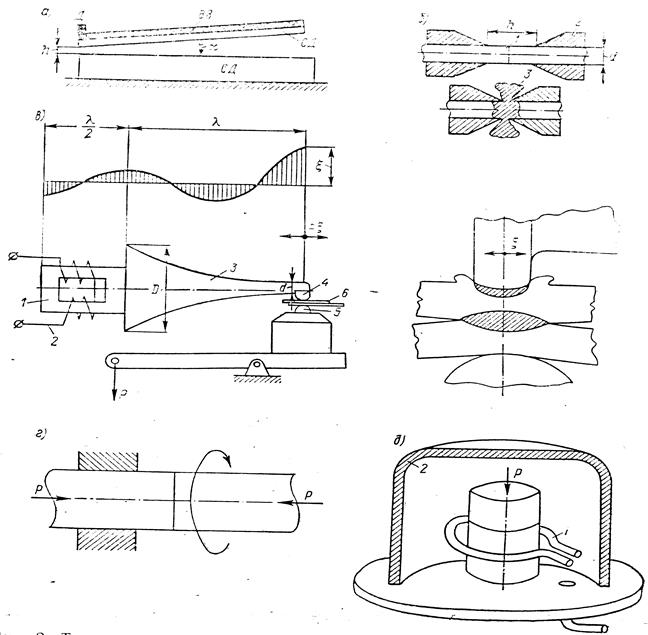

Сварка взрывом (Рис.3.36а). Осуществляется ударным давлением взрывной волны, которая движется от детонатора Д слева направо со скоростью детонации взрывчатого вещества ВВ. Для осуществления эффекта кумуляции (концентрации на определённом участке) верхняя, привариваемая пластина располагается от нижней на некотором расстоянии (h) и под малым углом (a). Ударное давление составляет 1010 Па. Однако это давление, ввиду кратковременности его действия (10-5 …10-6с), распространяется на очень малую глубину от плоскости контакта. Ударная звуковая волна действует подобно электромагнитной волне: для электромагнитной волны глубинные слои оказывают, при её крутом фронте (высокая частота), бесконечно большое сопротивление и она затухает в тонком поверхностном слое. Точно также и пластические деформации ударной звуковой волны гаснут в тонком слое контактной поверхности, особенно если нижняя плита большой толщины и опирается на массивный фундамент. Сверхвысокие давления при сварке взрывом создают в поверхностных слоях контакта мгновенные нагревы до температур, даже превышающих точки плавления. Этот факт и подтверждает единство действия в плоскости контакта механической и тепловой энергии.

Рис.3.36. Технологические схемы процессов: а - сварка взрывом; б - холодной стыковой; в - ультразвуковой; г- трением; д - диффузионной в вакууме. Таким образом, сварку взрывом можно считать холодной только относительно макроскопических масштабов свариваемых деталей, но не в микроскопических масштабах объемов металла по плоскости контакта. Холодная сварка (Рис.3.37 б) – процесс относительно медленный, сопровождается большими объемными деформациями. В результате длина стержней или полос 1, зажатая в губках 2, выдавливается в виде грата 3. Сваривание обеспечивается глубинными слоями металла действительно ювенильной чистоты. Длительность всего процесса макрообъемной деформации составляет обычно 1…2 с. Средняя температура в свариваемом контакте незначительно превышает комнатную. Давления, которые приходится прикладывать (особенно при сварке внахлестку), достигают 4-х, 5-ти кратных значений предела текучести. Ультразвуковая сварка (Рис.3.37в) по своей технологической сущности резко отличается от холодной сварки. Ультразвуковой вибратор 1 посредством концентратора 3 передает в свариваемый контакт деталей 6 с частотой 15-20 кГц попеременно волны сжатия и разрежения. Деформация осуществляется уже в масштабах микрообъемов размерами порядка нескольких микрон. Картина получается похожей на одновременное действие тысяч микро молоточков, осуществляющих каждый микродеформацию в зоне своего удара. Такая вибрационная микродеформация суммирует тепловой эффект, распространяя его на некоторый уже макроскопический объем. Давления, которые необходимо прикладывать к контакту, в среднем равны пределу текучести при температурах пластического состояния свариваемого металла. Средние значения температуры в плоскости контакта ниже точки плавления. Сварка трением (Рис.3.37г) осуществляется при температурах ниже точки плавления и относительно небольших давлениях порядка (2÷5)´ 107 Па (2…5 кг/ мм2). Подъем температуры в контакте и нагрев некоторого слоя металла вокруг него достигается за счет трения вращающейся детали (правой), относительно неподвижно закрепленной (левой).

Диффузионная сварка в вакууме (Рис.3.37д) заключается в следующем. Свариваемые детали (верхняя – керамическая и нижняя – стальная) под давлением (0,2…2) ´107Па нагреваются высокочастотным индуктором І в вакуумированном пространстве под колпаком 2. Вакуум обеспечивает возможность возгонки поверхностных окислов, облегчает выход растворенных и адсорбированных газов и способствует более активной поверхностной диффузии в плоскости контакта. Может осуществляться сварка не только разнородных сплавов, но и металлов с керамическими изделиями. Более распространенными процессами сварки давлением оказываются те, при которых контакт получает концентрацию не механической, а тепловой энергии. Здесь технологические возможности не ограничено разнообразны. Однако пока что современная техника, главным образом, ориентируется на электрическое тепло в различных его модификациях. На Рис.45 представлено несколько характерных технологических схем с использованием электрического тепла.

Контактная стыковая сварка методом сопротивления (Рис.3,38а) происходит при температурах, как правило, несколько ниже точки плавления. Однако давления используют большие, чем предел текучести металла при температуре в зоне контакта. Этот факт и определяет бочкообразную форму сварного соединения. Скорость деформации при приложении давления относительно невелика (порядка нескольких мм/с) и может считаться, особенно для больших сечений, почти статической. При стыковой сварке методом оплавления (Рис.3.38б) скорости деформации при приложении давления значительно большие и измеряются десятками мм/с. Температура поверхностных слоев металла в искровом промежутке близка к точке кипения. Благодаря скоростному сдавливанию вытесняется вся прослойка жидкого металла, и в формировании сварного соединения участвуют кристаллы, нагретые до температуры, меньшей точки плавления. Таким температурам соответствует и давления, равные или несколько более высокие, чем предел текучести. При ударной стыковой сварке (Рис.3.38в), контактной точечной сварке (Рис.3.38г), рельефной (Рис.3.38д), высокочастотной (Рис.3.38е) и сварке вращающейся дугой электрическая энергия, вводимая в контакт, обеспечивает нагрев выше точки плавления. При точечной и рельефной сварках формирование сварного соединения происходит при температурах выше температуры плавления свариваемого металла. На(Рис.3.38е) показана одна из схем высокочастотного нагрева тонкостенных труб. Здесь высокочастотный ток от генератора Г подводится к индуктору, представляющему собой петлю из прямого и обратного проводов І. На эти провода, сделанные из трубок и охлаждаемые изнутри водой, надеваются слоистые железные сердечники для концентрации магнитного потока. Индукторы с магнитными сердечниками играют роль своеобразного трансформатора, у которого первичным витком является провод І, а магнитной системой – сердечник 2, замыкающийся нагреваемыми кромками. Роль вторичного витка играют опять таки свариваемые кромки, которые нагреваются благодаря магнитному гистерезису (пока материал магнитен) и вихревыми токами Фуко в течение всего времени сварки. На (Рис.3.38ж) дана другая возможная схема токоподвода – посредством одного индуктора. Обратными проводами здесь служат свариваемые кромки. В связи с тем, что около 30% всех сварных соединений выполняются контактной сваркой, рассмотрим ее более подробно.

|