Контактная сварка.

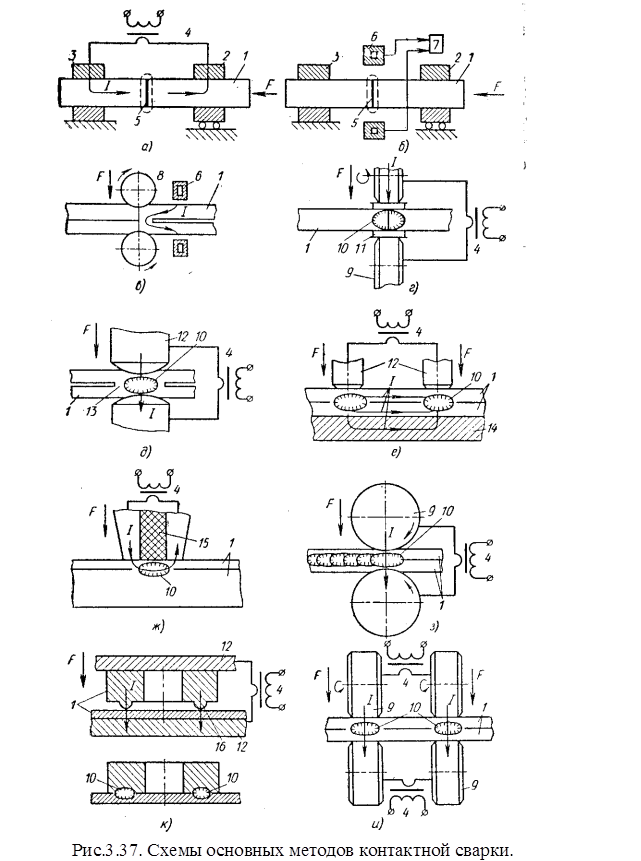

Контактная сварка представляет собой процесс образования неразъемного соединения, возникающего в результате нагрева металла протекающим через детали электрическим током и пластической деформации зоны соединения. Под термином «контактная» сварка подразумевается нагрев деталей электрическим током (существование электрического контакта) и определенная роль контактных (переходных) сопротивлений. Способы контактной сварки весьма разнообразны; их можно классифицировать по ряду признаков: 1. методу получения соединения, определяемого фазовым состоянием металла в зоне сварки: соединение в твердой или жидкой фазах; 2. конструкции соединений: нахлесточное или стыковое; 3. технологическому способу получения соединений (например, стыковая сварка сопротивлением и оплавлением, точечная, шовная); 4. виду атмосферы: сварка на воздухе или в защитной среде; 5. способу подвода тока и форме импульса тока (контактный и индукционный подвод, сварка переменным током различной частоты, постоянный ток или монополярный импульс); 6. количеству одновременно выполняемых соединений (одноточечная и многоточечная сварка, одиночный и непрерывный рельеф и т. д.); 7. характеру перемещений деталей или электродов во время пропускания импульса тока (сварка неподвижных или подвижных деталей, например непрерывная и шаговая шовная сварка); 8. кроме того, различают область контактной микросварки, относящуюся к соединению указанными выше способами миниатюрных деталей малой толщины (до нескольких микрон) и малых сечений. Простейшие схемы основных способов контактной сварки представлены на (Рис.3.39). В твердой фазе соединения в основном выполняются стыковой сваркой. Стыковая сварка – способ контактной сварки, при котором детали соединяются по всей площади их касания. Наибольшее распространение из способов стыковой сварки получили стыковая сварка сопротивлением и оплавлением. При стыковой сварке сопротивлением (Рис.3.38а) детали І укрепляют в токоподводах 2, 3 и сжимают усилием F. Подача напряжения на первичную обмотку сварочного трансформатора вызывает появление тока І во вторичном контуре 4 и нагрев деталей в стыке 5 до температуры, близкой к температуре плавления металла (0,8÷0,9)´Тпл. Затем резко увеличивают усилие (осадка деталей), в результате чего в твердой фазе образуется сварное соединение. Сварку оплавлением подразделяют: - на сварку непрерывным оплавлением и - оплавлением с подогревом. При сварке непрерывным оплавлением детали сближают с определённой скоростью при включенном трансформаторе (т.е. под током). Оплавление деталей происходит в результате непрерывного образования и разрушения контактов – перемычек между их торцами и сопровождается интенсивным выбросом частиц расплавленного металла и укорочением деталей. При оплавлении на торце формируется сплошной слой жидкого металла, который при осадке вместе с загрязнениями (окисными пленками) выдавливается из стыка. При сварке оплавлением с подогревом детали предварительно подогреваются методом сопротивления (аналогично сварке сопротивлением) в процессе кратковременных замыканий их торцов (тоже под током), а затем оплавляются. Стыковая сварка токами высокой частоты (от нескольких тысяч герц) во многом аналогична стыковой сварке (Рис.3.38б). В этом случае детали нагреваются индуктором 6, связанным с электрическим генератором 7 за счет вих-

Радиочастотная сварка (Рис.3.37в) характеризуется постепенным подогревом зоны сварки при движении заготовки внутри индуктора. Вследствие проявления эффекта близости нагревается весьма узкая полоска (область) металла. В стыке деталей часто наблюдается оплавление металла, который выдавливается усилием сжимающих трубу роликов 8. Как и при стыковой сварке оплавлением слой жидкого металла защищает стык от окисления и создает благоприятные условия для образования качественного соединения. Радиочастотную сварку обычно применяют при изготовлении труб и профилей из стали и цветных металлов. Точечная сварка – (разновидность контактной сварки в жидкой фазе) – способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания, называемыми точками. При точечной сварке (Рис.3.37д), в отличие от стыковой сварки, используется нахлесточное соединение. Детали предварительно сжимаются электродами из медных сплавов (токоподводами 12) и нагреваются проходящим электрическим током до появления внутри деталей расплавленной зоны 10 – ядра или точки. Расплавленный металл удерживается в ядре от выплеска и надёжно защищается от окружающей атмосферы уплотняющим пояском 13, представляющим собой зону пластической деформации, непосредственно примыкающую к ядру. Нагрев при точечной сварке обычно осуществляется импульсами переменного тока (50 Гц) или униполярными импульсами (ток одной полярности с переменной амплитудой в течение импульса) относительно малой продолжительности (0,01…0,5с). По способу подвода тока точечная сварка может быть двусторонней и односторонней. При двусторонней сварке ток подводится к каждой из деталей (Рис.3.37д), а при односторонней к одной из них (Рис.3.37е). Для того чтобы обеспечить достаточное тепловыделение в контакте деталей, часто со стороны нижнего листа используют шунтирующую медную прокладку 14. Разновидностью односторонней сварки является сварка сдвоенным электродом, которую широко применяют в радиоэлектронике при изготовлении микросхем (Рис.3.37ж). Электрод в этом случае выполняют из двух половин, разделенных изолятором 15 или металлом с высоким электрическим сопротивлением. Различают одноточечную сварку, когда за одну операцию выполняют одну точку (Рис.3.37д) и многоточечную сварку – с двумя или более одновременно свариваемыми точками (Рис.3.37е). Шовная сварка – способ контактной сварки, при котором между свариваемыми деталями образуется непрерывное соединение (шов) путём постановки последовательного ряда частично перекрывающих друг друга точек. Подобное соединение обеспечивает получение герметичных швов. Подвод тока к деталям осуществляют при помощи двух вращающихся дисковых электродов (роликов) 9, связанных с приводом усилия сжатия сварочной машины (Рис.3.378з). Как в случае точечной сварки, металл нагревается импульсами тока различной формы без применения специальных средств защиты жидкого металла от атмосферы. Виды шовной сварки: o по способу подвода тока, o по числу роликов, o по числу одновременно свариваемых швов (Рис.3.37и). Импульсы тока могут подаваться при непрерывном вращении деталей или электродов или в момент их кратковременной остановки (шаговая сварка). В последнее время при изготовлении листовых конструкций находит распространение шовно-стыковая сварка (Рис.3.37г). При этом токоподводящие ролики 9 двигаются вдоль стыка деталей и, при подачи импульса тока, происходит плавление металла. Рельефная сварка – разновидность точечной сварки, при которой первоначальный контакт деталей происходит по ограниченной рельефами 16 площади (Рис.3.37к), которые предварительно формируются на деталях, например, в форме треугольника или трапеции в сечении. В начальный момент это позволяет достигать более концентрированного нагрева металла проходящим током. Нагреваясь, рельефы деформируются, и на определённой стадии процесса происходит плавление металла и образование ядра.

|