Выбор индивидуальных маршрутов обработки поверхностей и формирование укрупненного маршрутно-операционного ТП обработки заготовки

Проведенные, как показано на рис.2, анализ и разметка поверхностей детали позволяют определить ее конструкторско-технологическую структуру и приступить к вводу исходных данных (характеристик поверхностей) в ЭВМ, необходимых для выполнения следующего этапа проектирования. Характеристики поверхностей можно вводить непосредственно с размеченного чертежа или предварительно составить таблицу характеристик поверхностей, в которую заносятся следующие параметры: номер поверхности, наименование (торец, цилиндр, плоскость и т.п.), принадлежность к контору детали (внутренняя, наружная), точность (квалитет), шероховатость обработки (в мкм). Ввод исходных данных, выбор индивидуальных маршрутов обработки поверхностей и формирование укрупненного маршрутно-операционного ТП обработки заготовки осуществляется на ЭВМ в диалоговом режиме с помощью программы "marsh" [10], укрупненная блок-схема которой приведена на рис.4. При проектировании структуры ТП ЭВМ предлагает один или несколько допустимых вариантов обработки каждой поверхности, студент анализирует предложенные варианты и выбирает один из них. В основу дальнейшего формирования структуры технологического процесса положено разделение его на отдельные этапы: заготовительный, черновой, получистовой, термический, чистовой I, чистовой II, отделочный и т.д. После выбора планов обработки каждой поверхности ЭВМ выполняет распределение переходов и поверхностей по этапам. В результате выполненных действий будущий технологический процесс (для каждого варианта заготовки) оказывается разделенным на несколько этапов, причем известно, какие поверхности подлежат обработке на каждом этапе и каким методом. Эта информация необходима для дальнейшего проектирования технологического процесса (формирования маршрутной и операционной технологии), которое выполняется в пределах каждого этапа. Ограничениями при решении данной задачи являются: точность расположения поверхностей после окончательной обработки в соответствии с чертежом детали, наличие и кинематические возможности оборудования с точки зрения формообразования поверхностей детали, состояние технологических баз к рассматриваемому моменту обработки поверхностей. Далее, каждое множество поверхностей, скомплектованных ранее в одном этапе обработки, анализируется на возможность обработки в одной операции, т.е. с одного установочного базового комплекса и на одном оборудовании. Если такой возможности нет (либо базы не подготовлены, либо отсутствует соответствующее оборудование, либо продиктовано точностью конструкторских размеров), то этап обработки разделяется на несколько операций таким образом, чтобы каждая из них была выполнима на одном оборудованиис максимальной концентрацией обрабатываемых поверхностей и с одного установочного базового комплекса. При этом необходимо придерживаться следующих правил:

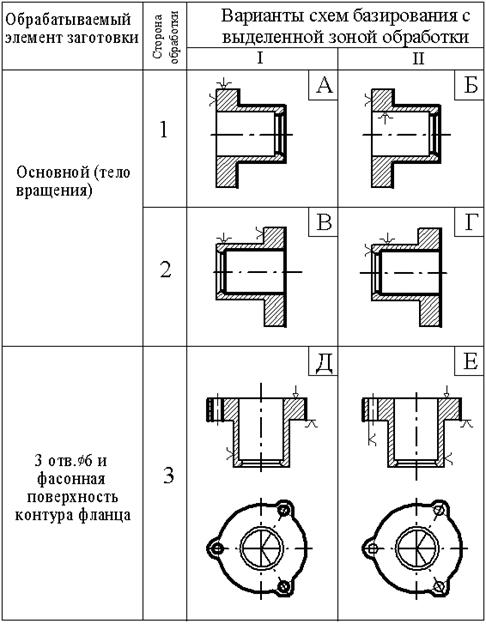

Рисунок 3. Возможные варианты базирования заготовки и соответствующие комплексы обрабатываемых поверхностей применительно к детали «Втулка».

Таким образом формируется маршрут обработки детали. Студент должен сформировать несколько (для каждого варианта заготовки) наиболее рациональных вариантов разбиения этапов обработки на операции, варьируя либо последовательностью и количеством операций в этапе, либо составом установочного базового комплекса, при этом учитывая результаты анализа технологических процессов изготовления подобных деталей, выполненного в п.3.1. Варианты разбиения укрупненного маршрута обработки детали на операции формируются в виде граф - схемы (для детали, см. рис. 2, такая граф - схема приведена на рис. 5). Затем для каждого варианта маршрута обработки детали составляется план операций. Варианты планов операций оформляются в виде операционных эскизов (рис. 6). На эскизах обозначаются технологические базы и обрабатываемые поверхности, изображаются линейные и диаметральные операционные размеры, указывается номер операции и наименование, тип оборудования, приспособления и инструменты, ТТ на операцию. Пример результатов, полученных с ЭВМ при решении рассматриваемой задачи, приведен в приложении (прил.2, заготовка-пруток; прил.3, заготовка-поковка с центральным отверстием).

|