Размерный анализ и оптимизация технологического процесса по размерно-точностным параметрам

Сформированные структуры ТП и принятые варианты простановки операционных размеров необходимо проверить по точности, т.е. выполнить размерный анализ. Исходная информация для выполнения данного этапа может вводиться в ЭВМ непосредственно с закодированного чертежа детали (см. п.3.3) и с операционных эскизов плана операций, оформленных на предыдущем этапе. Ввод данных осуществляется в диалоговом режиме.

Рисунок 4. Блок – схема выбора индивидуальных маршрутов обработки поверхностей заготовки и формирования ее укрупненного маршрутно-операционного ТП.

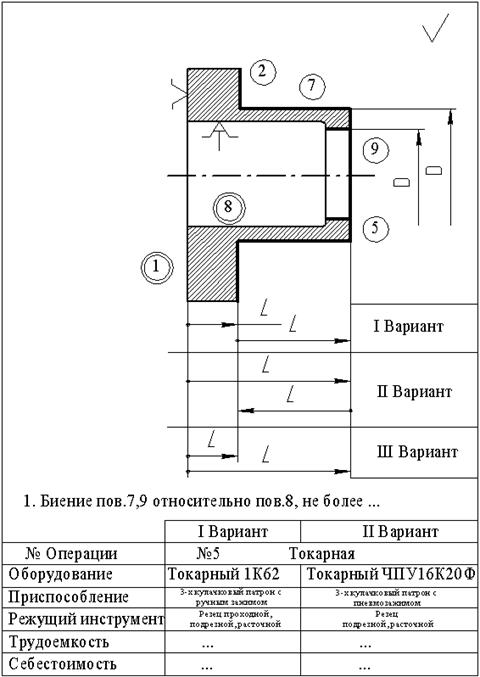

Рисунок 6. Компоновка операционного эскиза для оформления маршрута обработки детали Расчет операционных размеров и оценка вариантов размерной структуры выполняется для каждого разработанного варианта ТП с помощью программы “CEPI”, блок-схема которой приведена на рис.7. Подготовку исходных данных и работу на ЭВМ студент выполняет в соответствии с методическими указаниями [11]. По результатам расчета размерно-точностных параметров каждого варианта маршрута обработки заготовки для дальнейшего проектирования выбирается наилучший из предложенных, при этом он должен обеспечивать точность и качество в соответствии с чертежом детали (варианты, не обеспечивающие данное условие, в дальнейшем не рассматриваются). Для выбора наилучшего варианта в качестве критерия могут быть приняты следующие: · максимальное значение коэффициента использования заготовки (подсчитывается по размерам заготовки и массе детали); · минимальное количество ужесточений точности операционных размеров (суммируется по размерным цепям относительно конструкторских размеров); · минимальное количество проходов по обработке каждой поверхности заготовки по всем ступеням в пределах ТП (определяется по формуле

где S – количество этапов обработки, q – количество операций в каждом этапе, n – количество поверхностей на детали (при этом за оптимальную величину глубины резания принимается topt=zmin); · обработка заготовки на всех ступенях должна производиться по настройке в автоматическом цикле (определяется из схемы простановки операционных размеров по планам операций).

Пример результатов, полученных с ЭВМ при решении рассматриваемой задачи, приведен в приложении (прил.4, заготовка – поковка с центральным отверстием).

3.6. Анализ обеспечения точности операционных размеров*

Ранее определенные допуска на операционные размеры устанавливались либо по нормативным данным, которые соответствуют среднеэкономической точности метода обработки, либо на основании решения размерных цепей при косвенном обеспечении точности конструкторских размеров (вариант, когда допуска операционных размеров необходимо было ужесточить). Учитывая то обстоятельство, что нормативные данные ориентированы в основном на размеры, точность которых при обработке не зависит от точности установки, поэтому допуска на ответственные операционные размеры должны быть подвергнуты анализу на предмет возможности их обеспечения.

Рисунок 8 Взаимосвязь размерных структур при механической

Для решения поставленной задачи необходимо установить взаимосвязь между размерными структурами (РС) технологического процесса и технологической системы (ТС, см. рис.8), т.е. необходимо построить размерные цепи, замыкающими звеньями которых являются операционные размеры (РС ТП), а составляющими - размеры элементов технологической системы (см. рис.9) и размеры, определяющие их взаимное расположение (РС СПЗИ). Для работы без брака необходимо обеспечить следующее условие Тзад > ωизм + ωсум, (1) где Тзад – допуск на заданный операционный размер; ωизм – допускаемая погрешность измерения при контроле геометрических параметров, определяется по данным таблицы 2; ωсум – суммарная погрешность обработки, состоящая из первичных погрешностей ωтс 1, ωтс 2, …, ωтс к, которые определяются либо расчетным способом, либо по нормативным данным (см. табл. 3) При неравенстве условия (1) будет существовать запас по точности обработки, равный:

где ωрасч = ω;изм +ω;сум - расчетная или ожидаемая точность обработки с учетом погрешности измерения. При существенном запасе (более 50%) необходимо ужесточить точность операционного размера до указанных пределов (т.е. Кточн. = 1,5). При равенстве условия (1) запас по точности отсутствует (Кточн = 1). При невыполнении условия (I) в процессе обработки возможен брак, величину которого можно определить при знании закона распределения суммарной погрешности. Для предотвращения брака при обработке заготовки необходимо (если это возможно) расширить допуск на соответствующий операционный размер. В противном случае необходимо скорректировать структуру ТП: либо изменить технологические базы и последовательность обработки поверхностей, либо ввести дополнительную ступень обработки поверхности для непосредственного выдерживания точности конструкторского размера, либо перевести обработку на другое оборудование или при другом способе и особенностях настройки ТС. Для определения структуры суммарной погрешности (т.е. составляющих звеньев) воспользуемся графо-аналитическим методом [15], который позволяет быстро выявить состав размерной цепи.

Таблица3. Составляющие суммарной погрешности

Таблица3. Продолжение

Таблица3. Продолжение

Таблица 3. Продолжение

При этом все геометрические параметры, подвергаемые анализу, в соответствии с [5], разделяются на координирующие размеры (расстояние между геометрическими элементами детали) и размеры, характеризующие точность их взаимного расположения (непараллельность, неперпендикулярность, несоосность, несимметричность, радиальное или торцовое биение и т. д.). На рис. 10,11 приведены математические модели в виде графов, которые положены в основу определения структуры суммарной погрешности координирующих размеров для любого конкретного случая в зависимости от: используемого оборудования (универсальное или с ЧПУ), категории размера (межоперационный или внутриоперационный), способа настройки технологической системы (индивидуально для каждой заготовки или для партии заготовок), особенности настройки (с выверкой или без выверки), характеристики применяемого в переходе режущего инструмента (простой или комбинированный). На рис.12... 15 даны граф - схемы, определяющие состав размерной цепи, для конкретных случаев. Соответственно на рис. 16…17 даны граф - схемы для определения состава размерных цепей, замыкающими звеньями которых являются размеры, характеризующие точность взаимного расположения геометрических элементов. Для упрощения расчета суммарной погрешности и в силу того, что решается прямая задача теории размерных цепей (т.е. не известны законы распределения первичных погрешностей) примем в качестве расчетного квадратичное суммирование погрешностей, т.е.

Покажем на примере, как необходимо решать поставленную задачу. Как отмечалось ранее, в приложении 4 приведены результаты расчета операционных размеров для детали «Втулка», когда в качестве исходной заготовки используется поковка.

Рисунок 12. Блок-схема расчета суммарной операционной погрешности координирующих размеров при размерной обработке заготовок на универсальном оборудовании (для межоперационных размеров).

Рисунок 12. Продолжение

Рисунок 13. Блок-схема расчета суммарной операционной погрешности координирующих размеров при размерной обработке заготовок на универсальном оборудовании (для внутриоперационных размеров).

Рисунок 13. Продолжение

|

Этап 1. Заготовительный

Этап 1. Заготовительный

Этап 2. Черновой

Этап 2. Черновой

Этап 3. Получистовой

Этап 3. Получистовой

Этап 4. Термический

Этап 4. Термический

Этап 5. Чистовой 1-ый

Этап 5. Чистовой 1-ый

,

,

,

,

При установке заготовки в

призму ω;Б определяется по [8]

При установке заготовки в

призму ω;Б определяется по [8]

(линейные

размеры, радиальное биение и т. п.), при анализе точности расположения поверхностей (смещение осей, несимметричность, и т.п.)

(линейные

размеры, радиальное биение и т. п.), при анализе точности расположения поверхностей (смещение осей, несимметричность, и т.п.)

(S – зазор)

(S – зазор)

.

.

+

+  , где

, где

=0,01 мм. Погрешность изготовления инструментов (биение режущей части РИ относительно хвостовика оправки) принимается

=0,01 мм. Погрешность изготовления инструментов (биение режущей части РИ относительно хвостовика оправки) принимается

…-ИТ=0,04 мм,

окончательной обработки

…-ИТ=0,04 мм,

окончательной обработки

2.При “привязке” РИ к базовым элементам технологической системы:

2.При “привязке” РИ к базовым элементам технологической системы:  =0,02 мм.

При динамической настройке:

=0,02 мм.

При динамической настройке:

.

.

;

для квалитетов:

14…12 - ω0= 60% ωΣ;

11…9 - ω0= 50% ωΣ;

8…6 - ω0= 40% ωΣ.

При многопроходной обработке поверхностей на станках с ЧПУ погрешность ω0 может быть уменьшена на 10…20%

;

для квалитетов:

14…12 - ω0= 60% ωΣ;

11…9 - ω0= 50% ωΣ;

8…6 - ω0= 40% ωΣ.

При многопроходной обработке поверхностей на станках с ЧПУ погрешность ω0 может быть уменьшена на 10…20%

.

.