Технология производства строительной извести по сухому способу из влажного мела

Основная идея, заложенная в эту технологию, состоит в том, чтобы мел с карьерной влажностью, не превращая в шлам, подавать во вращающуюся печь на декарбонизацию. Такой подход обеспечивает снижение количества испаряемой влаги с 38–40% до 26%, что существенно сокращает расход топлива до 240 кг условного топлива на тонну извести. Производство строительной извести по такой технологии (рис. 2.12) впервые в Беларуси налажено в филиале ПРУП «Белорусский цементный завод» (г. Климовичи).

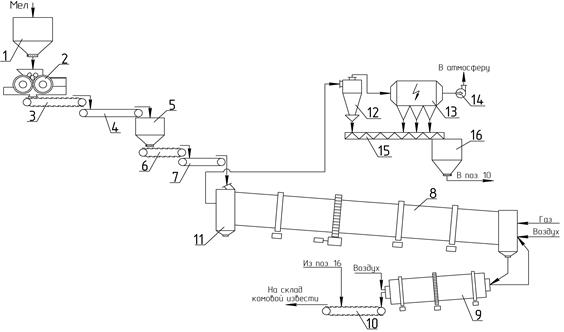

Рис. 2.12. Сухой способ производства извести по полусухому способу (спецификация по тексту)

Мел из карьера доставляется в приемный бункер 1, из которого он подается в валковую дробилку 2 для грубого дробления. Кусковой мел далее с помощью пластинчатого питателя 3, ленточного конвейера 4 поступает в расходный бункер 5, расположенный непосредственно над вращающейся печью 8 размером 3,6´110 м. Подача сырья на обжиг осуществляется пластинчатым питателем с регулируемой ско-ростью движения полотна 6 и конвейером с весовым контролем массы загружаемого материала 7. Поступивший в печь комовый мел по течке последовательно проходит через следующие зоны: загрузки длиной 5 м, свободно висящих цепей длиной также примерно 5 м, гирляндных цепей протяженностью 15 м, гранулирования длиной 4,4 м, ячейковых теплообменников длиной 9,6 м, где мел высушивается, гранулируется и подогревается примерно до 800°С. Остальная часть печи предназначена для декарбонизации мела и охлаждения извести. Окончательное охлаждение протекает в барабанном холодильнике 9, конструкция и работа которого аналогична показанной на рис. 2.7. Охлажденные встречным холодным воздухом гранулы извести с температурой 120-150°С попадают на пластинчатый конвейер 10 и в дальнейшем направляются на склад комовой извести, из которого она либо отгружается потребителю, либо направляется на помол. За счет меньшей влажности обжигаемого мела достигается более высокая степень декарбонизации, что обеспечивает возможность для получения строительной извести второго и даже первого сорта. Отработанные дымовые газы проходят трехступенчатую систему очистки - сначала в пылеосадительной камере 11, примыкающей к холодному концу печи, затем в циклоне 12 и, наконец, в электрофильтре 13. Уловленная пыль в аспирационной системе состоит как из СаО, так и неразложившегося СаСО3. Использование ее может осуществляться по-разному. Одним из путей является подача ее на помол рис. 2.7. Другим вариантом может быть возврат пыли снова в печь. Недостатком такого процесса является опасность получения некоторого количества пережженной извести в готовом продукте. Возможен и третий способ утилизации - отгрузка пыли сельскому хозяйству для известкования (раскисления) кислых почв.

|