САНКТ-ПЕТЕРБУРГ 2 страница

Последняя группа дефектов объединяет все возможные дефекты, смазки, разделить которые по вибрационным признакам практически невозможно. Влияние дефектов смазки на вибрацию заключается в том, что, во-первых, масляная пленка при дефектах смазки значительно легче рвется в зоне максимальных нагрузок на поверхности качения, а во-вторых, снижение толщины и вязкости смазочного слоя увеличивает подшипниковую вибрацию на средних и высоких частотах, возникающую из-за всегда имеющихся неровностей контактирующих поверхностей качения. Разрывы масляной пленки приводят к упругим или неупругим,(акустическая эмиссия) ударам тел качения о поверхности колец, возбуждай ультразвуковую вибрацию поверхностей качения. Удары тел качения о неподвижное кольцо подшипника легко обнаруживаются по его ультразвуковой вибрации при установке датчика вибрации непосредственно на это кольцо или на корпус подшипникового узла, в который это кольцо запрессовано.

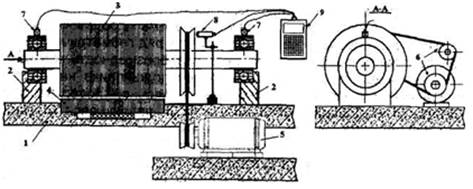

3.4. Оптимизация методов диагностики и диагностических параметров на разных этапах жизненного цикла подшипника Вибрационная диагностика подшипников качения, невозможна без, учета влияния привода, обеспечивающего вращение подшипника, на контролируемую вибрацию либо подшипника, либо подшипникового узла, либо корпуса машины, в которую установлен диагностируемый подшипник. Впервые после изготовления вибрационная диагностика подшипника может проводиться на этапе его выходного контроля на заводе-изготовителе, где, как правило, проводится выборочный контроль продукции. Подшипник при этом устанавливается и приводится во вращение на специальном стенде выходного контроле, схема которого приведена на рис.4.1.

Рис.4.1. Схема стенда для выходного контроля подшипников качения: 1 -фундамент; 2 - массивная рама; 3 - вал со шкивом; 4 - радиальный подшипник скольжения; 5 - радиально-упорный подшипник скольжения; 6 - электродвигатель с ременной передачей; 7 - переходная втулка; 8 – контролируемый подшипник качения; 9 -устройства для создания нагрузки на неподвижное кольцо подшипника; 10 - датчик вибрации; 11 - виброизоляторы; 12 - упорная шайба на валу Для минимизации влияния вибрации привода на контролируемую вибрацию неподвижного наружного кольца подшипника вал, на который насаживается подшипник, вращается в высокоточных Подшипниках скольжения и приводится во вращение ременной передачей от малошумного электродвигателя, установленного на собственном массивном фундаменте, виброизолированном от фундамента вала с диагностируемым подшипником. Основной задачей вибрационного контроля является количественная оценка неровностей поверхностей качения, поэтому вибрация наружного кольца (обычно виброскорость) контролируется в вертикальном направлении в трех полосах частот: низкочастотной (от 50 до 300 Гц), среднечастотной (от 300 до 1800 Гц) и высокочастотной (от 1800 до 10000 Гц) при минимальных радиальных и осевых нагрузках на подшипник. Частота вращения подшипника обычно выбирается равной 1800 об/мин. Величина вибрации на средних и высоких частотах существенно зависит и от свойств смазки, поэтому измерения вибрации проводятся с использованием либо специальных смазок, либо с конкретным типом смазки, рекомендуемой для испытываемых подшипников. При таком подходе не контролируется ряд геометрических характеристик подшипника, а именно, разноразмерность тел качения, являющаяся источником вибрации подшипника на частоте вращения сепаратора, несоосность посадочной поверхности и поверхности качения внутреннего кольца, являющаяся источником вибрации на частоте вращения, овальность поверхности качения внутреннего кольца, являющаяся источником вибрации на второй гармонике частоты вращения подшипника. Кроме того, практически не контролируется угловая несимметрия жесткости элементов качения, вызываемая, например, внутренними трещинами в металле. Для контроля несимметрии жесткости по вибрации необходимо нагружать подшипник до величин, сопоставимых с номинальными нагрузками, а это резко усложняет стенды и объем работ по выходному контролю подшипников. Поэтому заводы-поставщики подшипников предпочитают дополнительно проводить выборочный контроль физических свойств элементов подшипника невибрационными методами. Задача входного контроля подшипников качения на машиностроительных и ремонтных предприятиях существенно отличается от задачи выходного контроля, так как вибрационный контроль достаточно часто бывает единственным используемым способом Диагностика подшипников в этом случае производится по величинам каждой из значимых подшипниковых составляющих вибрации в спектре вибрации, измеряемом от частоты вращения сепаратора до 100-300 гармоники частоты вращения вала и по подшипниковым составляющим в спектре огибающей высокочастотной вибрации.

Рис.4.2. Схема стенда для входного контроля подшипников качения: 1 -массивная рама; 2 - переходники для установки подшипников; 3- ротор с активным сердечником и двумя диагностируемыми различными подшипниками; 4 - электромагнитное устройство для создание радиальной нагрузки,; 5 – электродвигатель для разгона ротора; 6 - ременная передача с натяжителем; 7 - датчики вибрации; 8-фотоэлектрический датчик оборотов на штативе с магнитной основой; 9 - виброанализатор Следующий этап диагностики подшипников качения - после их установки в машину при выходном контроле вибрации машины. На этом этапе контролируется появление дефектов сборки, а при отсутствии входного контроля подшипников по вибрации - наличие дефектов изготовления подшипников. Дефекты монтажа подшипников обнаруживаются двумя основными методами. Простейшим может считаться контроль появления ударных импульсов в подшипниках по ультразвуковой вибрации неподвижного кольца. Эти импульсы появляются из-за продавливания слоя смазки в местах наибольшего нагружения поверхностей качений. Второй метод – узкополосный анализ вибрации подшипниковых узлов с поиском значимых составляющих подшипниковой вибрации высокой кратности и сравнением их величин с пороговыми значениями для конкретного типа машин, а также анализ спектров огибающей высокочастотной вибрации подшипниковых узлов. Второй метод более трудоемкий, но, он используется значительно чаще, так как позволяет определить вид дефектов для их последующего, устранения. Этот метод может быть автоматизирован, что во много раз сокращает его трудоемкость. Следует отметить, что для успешного разделения дефектов монтажа подшипников и дефектов других узлов машины подшипники можно диагностировать ив режиме свободного выбега машины, используя дополнительную информацию о времени ее полного или частичного выбега. Необходимо также помнить, что применение в подшипнике смазок низкого качества также приводит к росту среднечастотной и высокочастотной подшипниковой вибрации, резко затрудняя поиск и оценку степени опасности обнаруживаемых дефектов монтажа. Следующий этап диагностики подшипников - после установки машин на месте их эксплуатации. Основная задача диагностики состоит в обнаружении перегрузок подшипников из-за дефектов монтажа, идентификации твида перегрузок и определения причин их появления. Для решения этих задач чаще всего используется рассмотренный ранее второй метод обнаружения дефектов монтажа подшипников, а основными причинами перегрузок являются несоосность валов, дефекты соединительных муфт и повышенные осевые нагрузки на валы. Основными задачами диагностики подшипников качения в Дефекты эксплуатации в подшипниках по величине и влиянию на длительность прогноза безотказной работы делятся на: зарождающиеся (слабые), развивающиеся (средние), развитые (сильные) и аварийно-опасные (опасные). Первые не влияют на длительность прогноза безотказной работы подшипника, которая может доходить до 20% от его среднего ресурса, но, как правило, не превышает шести месяцев. Они могут исчезать в процессе приработки, не переходя по величине в следующую, группу. Вторые после их образования не, могут исчезнуть, но они практически не увеличивают вероятность отказа подшипника ранее того времени, когда перейдут в группу сильных дефектов. Сильные дефекты оказывают влияние на надежность подшипника, повышая до величины 1-5% вероятность его отказа за ограниченное время, Достаточное дли подготовки к его замене (около месяца или 1-2% от среднего ресурса). Подшипники с опасными дефектами желательно заменять при первой возможности, а до замены постоянно контролировать их развитие, аварийно останавливая машину при больших скоростях развития дефекта. Обнаружение дефектов подшипников может вестись по подшипниковой вибрации во всех диапазонах частот, начиная от низких, например, с частоты вращения сепаратора, и заканчивая Первое направление включает в себя оперативные методы, не требующие информации о характеристиках подшипника, кроме частоты его вращения, и не дающие информации о виде дефекта, а для многих дефектов и о степени его опасности. Длительность измерения вибрации при использовании таких методов обнаружения минимальна и обычно не превышает времени, за которое подшипник совершает 3-5 оборотов подвижного кольца. Для обеспечения безопасной работы подшипников качения интервалы между измерениями их вибрации с оценкой состояния при использовании оперативных методов не должны быть большими, т.е. в типовых ситуациях не должны превышать 1-3 суток непрерывной работы. Второе направление включает в себя методы обнаружения дефектов с накоплением и подробным анализом вибрации подшипников. Эти методы требуют длительных измерений вибрации (более 50-100 оборотов), более сложных, обычно спектральных методов анализа сигналов, а также подробных данных о параметрах подшипника, но позволяют с разной для разных методов достоверностью определять вид и глубину развития дефектов. Это, в свою очередь, позволяет прогнозировать безотказную работу подшипника и переходить на длительные (более 1-2 месяцев) интервалы между диагностическими измерениями. По возможностям долгосрочного прогноза методы диагностики делятся на три группы: методы, позволяющие обнаруживать зарождающиеся дефекты для прогноза их развития и планирования работ по обслуживанию, методы обнаружения развитых (средних и сильных) дефектов для планирования работ по ремонту и методы обнаружения аварийно-опасных дефектов для своевременной остановки оборудования. В основе методов первой группы лежит использование результатов измерения ультразвуковой или, как минимум, высокочастотной вибрации подшипниковых узлов. Но при этом следует учитывать, что чем выше частота измеряемой вибрации, тем меньшее количество дефектов, но на более ранней стадии развития, можно обнаружить. По данным измерений вибрации на очень высоких частотах можно получить неоднозначный долгосрочный прогноз состояния подшипников, так как часть дефектов при этом пропускается. В качестве примера следует привести результаты, получаемые с помощью индикаторов состояния подшипников, обнаруживающих ударные импульсы и акустическую эмиссию неподвижного кольца подшипника, по ультразвуковой вибрации с частотами выше 80-100 кГц. Очень рано обнаруживая дефекты наружного кольца и смазки подшипника, такие индикаторы начинают обнаруживать дефекты других поверхностей качения и скольжения только косвенно и в развитом состоянии, когда продукты износа ухудшают состояние смазки. Как следствие, долгосрочный прогноз безаварийной работы подшипника становится невозможным, поэтому для мониторинга состояния подшипников измерения ультразвуковой вибрации проводятся достаточно часто, с интервалами в несколько дней. После обнаружения дефекта проводится глубокая диагностика подшипника (машины) теми методами второй группы, которые дают.возможность определения вида и величины дефекта. В основе метода второй группы лежит измерение среднечастотной вибрации подшипниковых узлов. Для обнаружения, и особенно для оценки величины средних и сильных дефектов обычно измеряется и анализируется не только среднечастотная, но и низкочастотная вибрация подшипниковых узлов контролируемой машины. Кроме этого может проводиться анализ также, высокочастотной или ультразвуковой вибрации для определения вида дефекта, что необходимо, в первую очередь, для прогноза работоспособности подшипника, так как скорости развития разных дефектов могут различаться в десятки раз. В основе методов третьей группы лежит измерение величины низкочастотной вибрации машины (подшипникового узла или корпуса) преимущественно в радиальном к оси вращения ротора направлении. Поскольку вид дефекта подшипника при аварийной защите оборудования не имеет значения, подробный, в частности спектральный анализ низкочастотной вибрации с параллельным измерением и анализом среднечастотной и высокочастотной вибрации, не является обязательным признаком методов третьей группы. По результатам многолетних исследований вибрации подшипников качения в составе различных типов машин и оборудования и на основании опыта использования многих видов систем контроля и диагностики машин, во время их эксплуатации для решения типовых задач по контролю состояния подшипников качения во время эксплуатации можно рекомендовать следующие алгоритмы и технические средства. 1. Для систем аварийной защиты с автоматическим отключением оборудования рекомендуются средства контроля величины вибрации (виброскорости) в стандартной полосе частот от 10 до 1000 Гц, которые могут дополняться средствами контроля температуры. 2. В стационарно установленных системах аварийной сигнализации параллельно со средствами, указанными в п.1, рекомендуется измерять величину высокочастотной или ультразвуковой 3. В стационарно установленных системах мониторинга рекомендуется дополнительно к средствам, указанным в пп.1 и 2, либо измерять величину и параметры статистического распределения значений (для обнаружения опасных ударных импульсов) 4. В переносных средствах оперативного контроля состояния подшипников качения рекомендуется измерять величину вибрации подшипникового узла в трех полосах частот - на низких частотах, начиная со 2-3 гармоники частоты вращения подшипника 5. В переносных средствах глубокой (превентивной) диагностики с долгосрочным прогнозом безаварийной работы подшипника Отсутствие результатов измерения и анализа вибрации хотя бы в одной из частотных областей (низкие, средние, высокие и ультразвуковые) снижает достоверность глубокой диагностики до таких значений, которые не позволяют переходить на обслуживание и замену подшипников по фактическому состоянию. Следует отметить, что современные средства и программное обеспечение для глубокой диагностики и прогноза состояния подшипников качения, позволяющие переходить на обслуживание по фактическому состоянию, кроме анализа вибрации в широком диапазоне частот могут использовать результаты контроля температуры подшипниковых узлов, анализа тока электродвигателя, приводящего во вращение контролируемый агрегат, а также анализа состава смазки и других параметров подшипников. 3.5. Возможности автоматической диагностики подшипников качения Под автоматизацией диагностики подшипников качения обычно понимается не автоматизация процесса измерения вибрации, а применение программ для автоматической обработки результатов измерения, формирования заключения о состоянии подшипника и рекомендаций по его обслуживанию (ремонту). Во всех стационарных системах вибрационного контроля и мониторинга решения принимаются автоматически, путем сравнения контролируемой величины с пороговым значением. Пороговое значение либо устанавливается пользователем (разработчиком) в соответствии с нормативно-технической документацией, либо определяется по результатам контроля, накапливаемым на первом этапе эксплуатации (бездефектной) диагностируемого оборудования. В последнем случае время накопления выбирается достаточно большим, порядка 10% от ресурса оборудования, Определяются среднее значение и среднеквадратичное, отклонение контролируемого параметра и устанавливается пороговое значение, отличающееся на 3-4 среднеквадратичных отклонения от среднего значения. При этом необходимо иметь априорную информацию о том, что при появлении опасных дефектов контролируемый параметр заведомо выйдет из зоны допустимых значений. В некоторых случаях при наличии априорной информации на начало эксплуатации системы контроля устанавливается предварительное пороговое значение, которое по мере набора статистической информации корректируется, в том числе и автоматически. Простейшие средства вибрационного контроля чаще всего сравнивают с порогом среднеквадратичное значение вибрации в выбранном частотном диапазоне, а отдельные стационарные системы дополнительно и скорость его роста во времени. Для снижения вероятности ложных, срабатываний в многоканальных системах часто решение принимается по срабатыванию не одного, а нескольких параллельных каналов вибрационного контроля. В приборах, контролирующих высокочастотную или ультразвуковую вибрацию подшипниковых узлов, часто вместо дополнительного, алгоритма определения скорости нарастания вибрации используется алгоритм, обнаружения ударных импульсов и сравнения его величины с пороговым значением. Ударные импульсы обнаруживаются по импульсам высокочастотной вибрации, величина которых существенно превышает ее среднеквадратичное значение. Известны математически строгие алгоритмы их обнаружения по величине пикфактора, крестфактора, коэффициента эксцесса самого сигнала вибрации или статистических параметров его мощности (огибающей), но эти алгоритмы, а определенных условиях могут быть далеки от оптимальных. Достаточно часто производитель прибора придумывает свой алгоритм обнаружения этих импульсов, собирая для этого большой статистический материал, и называет его новой технологией диагностики подшипников. Экспериментально в таких приборах подбираются и пороги срабатывания, которые обычно зависят от скорости вращения подшипника и его размеров, т.е. от произведения Снизить вероятность ошибок при поиске и оценке параметров ударных импульсов можно в тех случаях, когда данные измерений группы одинаковых подшипников в одинаковых узлах одинаковых машин хранятся в постоянно пополняемой базе данных. В этом случае можно использовать алгоритмы автоматической адаптации порогов обнаружения дефектов. Существенного снижения ошибок в определении причины появления периодических ударных импульсов можно добиться, применяя спектральное преобразование к огибающей сигнала вибрации. Типичная форма сигнала вибрации, возбуждаемой периодическими ударными импульсами, форма огибающей его мощности и спектр огибающей приведены на рис.4.3.

Если же измерять огибающую сигнала вибраций не в ультразвуком, а в более низкочастотном диапазоне частот, где вибрацию возбуждают не только ударные импульсы, но и силы гидродинамической природы в масляной пленке подшипника, то дополнительно можно обнаруживать модуляцию сил трения из-за

Вибрация такого происхождения проявится на наружном (неподвижном) кольце подшипника ;и при зарождающихся дефектах на других, кроме наружной, поверхностях качения. Таким образом, в спектре огибающей вибрации проявятся зарождающиеся дефекты всех поверхностей качения, и они будут источниками модуляции вибрации разными частотами. На рис.4.5 и 4.6 приведены спектры огибающей высокочастотной вибрации разных подшипников с разными дефектами поверхностей качения, в частности, с плавными износами, перекосами, сопровождающимися дополнительными нагрузками на подшипник, и раковинами.

Рис. 4.6. Спектры огибающей высокочастотной вибрации подшипников с износом (а), перекосом (б) и раковинами на внутреннем кольце (в)

Как видно из рисунков, при измерении спектров огибающей вибрации появляется возможность идентификации вида дефекта, в том числе и с помощью методов автоматического распознавания состояний. Именно этот метод был разработан сотрудниками Ассоциации «ВАСТ» в конце 70-х годов прошлого века и лег в основу первых программ, созданных предприятием «Вибротехника». Программы автоматической диагностики, подшипников качения по спектру огибающей их высокочастотной вибрации и сейчас выпускаются многими предприятиями-производителями, систем вибрационного контроля и мониторинга. Но использовать их для перехода на обслуживание и замену подшипников по состоянию большинству заказчиков не удалось. Причина заключается в том, что метод спектрального анализа огибающей вибрации наиболее эффективен при обнаружении и идентификации зарождающихся дефектов, но он не рассчитан на достоверную оценку величины развитых дефектов и неэффективен при обнаружении предаварийного состояния подшипника, когда подшипниковая вибрация теряет периодичность. Для мониторинга и прогноза состояния подшипников необходимо объединять по крайней мере четыре метода обнаружения дефектов на разной стадии их развития, т.е.: - обнаруживать дефекты смазки по величине ультразвуковой вибрации; - идентифицировать вид и оценивать величину развивающегося дефекта по спектру огибающей высокочастотной вибрации; - контролировать величину идентифицированных ранее дефектов при переходе их в группу развитых дефектов по спектру низкочастотной и среднечастотной вибрации; - контролировать появление цепочек развитых дефектов как по спектру огибающей высокочастотной вибрации, так и по величине и появлению ударных составляющих в среднечастотной и низкочастотной вибрации. Из четырех перечисленных методов наиболее сложно формируются алгоритмы автоматического распознавания состояний по спектру среднечастотной вибрации. Причина заключается в том, что в этой области частот наибольшее количество гармонических составляющих вибрации, источником которых, кроме всех подшипников качения, работающих в машине, являются многие другие узлы, а также большое количество резонансов неизвестной частоты и добротности. Поэтому крайне сложно дать количественную оценку колебательных сил, действующих между поверхностями качения конкретного подшипника, состояние которого необходимо определить. В результате приходится создавать модули диагностики не отдельных узлов, а определенной группы узлов, например ротора или рабочего колеса с двумя разными подшипниками, двух шестерен с их подшипниками и т.д. Основной задачей диагностического модуля является поиск и идентификация составляющих вибрации, возбуждаемых диагностиремой группой узлов при наличии каждого из потенциально опасных дефектов, определение величины роста найденных составляющих вибрации во времени или по группе одинаковых машин с учетом влияния резонансов на обнаруженный рост. Совершенно естественно, что в диагностических модулях все дефекты узлов, в том числе и подшипников качения, объединяются в группы с одинаковыми или близкими диагностическими признаками. В одной группе могут оказаться, например, дефекты монтажа и дефекты износа. Определить, какой из этих дефектов обнаружен, можно по наработке подшипниковых узлов, поскольку на начальной стадии эксплуатации машины опасного износа поверхностей качения практически не бывает. Для разных диагностических модулей количество идентифицируемых групп дефектов может быть разное, но при этом все дефекты будут обнаружены своевременно, однако при определении типа обнаруженного дефекта может быть сделана сознательная ошибка, так как при близости диагностических признаков двух разных дефектов должен указываться тот из них, который развивается быстрее. Такой выбор повышает достоверность долгосрочного прогноза состояния подшипника, но из-за него в процессе мониторинга состояния контролируемый дефект может несколько раз менять название. Втабл.4.1 приведены основные вибродиагностические признаки дефектов подшипников качения в составе работающего агрегата с одним валом и двумя опорами вращения, т.е. без учета влияния механической передачи, например соединительной муфты, на работу подшипников и на диагностические признаки их дефектов. Дефект, названный обкатыванием, означает возможную перегрузку подшипника за счет дополнительной вращающейся нагрузки, например из-за значительной неуравновешенности ротора, Плавные неровности поверхностей качения в таблице указываются как их износ, неровности с резкими краями - как раковины на соответствующих поверхностях. Перекос внутреннего кольца шариковых и роликовых подшипников, а также осевая перегрузка шариковых подшипников сведены в одну группу дефектов, с общими диагностическими признаками, названную неоднородным радиальным натягом подшипника. Разноразмерность тел качения и износ сепаратора также объединены в одну группу дефектов. Кроме того, часто встречающиеся дополнительные признаки появления одновременно двух и более влияющих друг на друга дефектов выделены отдельно в группу сложных дефектов. Наконец, поскольку в нестандартных режимах работы машин отдельные дефекты подшипников могут проявлять себя нестандартным образом, а влияние других узлов агрегата на работу подшипников может быть не учтено в используемых диагностических алгоритмах, в таблицу признаков следует ввести группу неидентифицируемых дефектов, для определения вида которых требуется дополнительная информация и участие диагноста.

|

(где

(где  угловая частота вращения одного кольца подшипника относительно другого; dc - диаметр сепаратора), а также от качества изготовления поверхностей качения и смазки. Поэтому такие приборы обычно адаптируются к подшипникам одного производителя и должны перестраиваться при контроле состояния подшипников других производителей. Кроме того, источниками ударных импульсов в подшипниках могут быть процессы в других узлах машины, создающие ударные нагрузки на подшипники, и в этих случаях вероятность ошибки в оценке состояния подшипника становится очень большой.. В качестве примера следует привести зубчатые и другие механические передачи с подшипниками качения, в которых возможно появление импульсных нагрузок на подшипники.

угловая частота вращения одного кольца подшипника относительно другого; dc - диаметр сепаратора), а также от качества изготовления поверхностей качения и смазки. Поэтому такие приборы обычно адаптируются к подшипникам одного производителя и должны перестраиваться при контроле состояния подшипников других производителей. Кроме того, источниками ударных импульсов в подшипниках могут быть процессы в других узлах машины, создающие ударные нагрузки на подшипники, и в этих случаях вероятность ошибки в оценке состояния подшипника становится очень большой.. В качестве примера следует привести зубчатые и другие механические передачи с подшипниками качения, в которых возможно появление импульсных нагрузок на подшипники.