САНКТ-ПЕТЕРБУРГ 3 страница

Примечание:

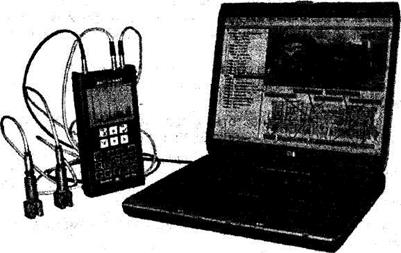

Диагностика подшипников качения в агрегатах с механическими передачами, например, соединительными муфтами, ремнями, шестернями и т.п., требует учета их влияния на работу подшипника. Это влияние прежде всего заключается в перегрузке подшипников из-за расцентровки валов и дефектов соединений и сопровождается появлением или ростом вращающихся и/или ударных нагрузок на подшипники. Поэтому дефекты подшипника и механической передачи, диагностическими признаками которых являются рост вибрации и модуляция сил трения частотами вращения, объединяются в две группы - бой вала (плавные перегрузки, возникающие чаще всего из-за излома линии вала), и дефекты соединений (муфты, зубьев и т.п.), приводящие к ударным нагрузкам на подшипники. К последней группе относятся и проскальзывание колец в посадочном месте. В некоторых случаях даже в диагностических модулях одновальных машин для снижения числа неидентифицированных дефектов необходимо учитывать особенности работы тех узлов машины, которые вращаются вместе с валом. Это, прежде всего, относится к модулям диагностики подшипников электрических машин, насосов, турбин. Создание и отработка диагностических модулей является крайне сложной задачей, которая по силам только крупному научному коллективу, имеющему обратную связь с диагностами, работающими на предприятиях разных отраслей промышленности. Поэтому задачу перехода1 на обслуживание и ремонт оборудования по фактическому состоянию решать надо во взаимодействии с научными подразделениями крупных производителей специализированных диагностических комплексов. Аппаратура вибрационного контроля на решение такой задачи просто не рассчитана. 4. СРЕДСТВА ИЗМЕРЕНИЯ И АНАЛИЗА, ИСПОЛЬЗУЕМЫЕ В РАБОТЕ В работе используется переносной комплекс вибрационного мониторинга и диагностики «Вектор-2000», состоящий из двух частей. Первой из них является виброанализатор СД-21, на вход которого можно подключать один аналоговый измерительный преобразователь (датчик вибрации или тока) и один преобразователь с цифровым выходом (датчик оборотов или температуры). Во вторую входят персональный компьютер с программным обеспечением DREAM, включающим в себя программы мониторинга и автоматической диагностики (рис.4.7).

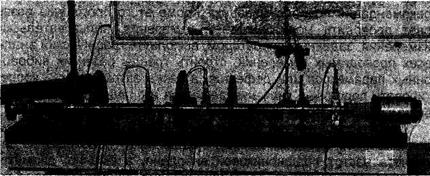

Рис.4.7. Переносной комплекс вибрационного мониторинга и диагностики «Вектор-2000» Общий вибрационный мониторинг машин, включая их подшипники, проводится по уровню вибрации подшипниковых узлов в трех направлениях в стандартной полосе частот, которая для машин с частотой выше 600 об/мин имеет нижнюю границу 10 Гц и верхнюю - 1000 Гц. При оперативном мониторинге состояния подшипника вибрация измеряется в одном (вертикальном) направлении и к уровню вибрации в стандартной полосе частот добавляется уровень ультразвуковой вибрации в частотном диапазоне 16*26 кГц и статистические параметры (уровень и коэффициент искажения) огибающей высокочастотной вибрации в одной из третьоктавных частотных полос по выбору пользователя. Специальный вибрационный мониторинг машин и их подшипников производится по составляющим узкополосного и/или широкополосного спектров вибрации подшипниковых узлов с автоматическим формированием порогов по группе одинаковых машин или по ретроспективным измерениям вибрации контролируемой машины. Вибрация подшипникового узла, как правило, измеряется в вертикальном направлении. Пороги, как и частотные полосы в широкополосном спектре, могут при необходимости корректироваться пользователем. Автоматическая диагностика подшипников качения проводится совместно по составляющим узкополосного спектра низкочастотной и среднечастотной вибрации подшипникового узла, а также по составляющим спектра огибающей его высокочастотной вибраций и по величине вибрации на ультразвуковых частотах. Основными техническими характеристиками виброанализатора СД-21 являются: · количество каналов обработки информации - 2; · частотный диапазон измеряемой вибрации или тока - от 0 до 25600 Гц; · верхние границы частотных поддиапазонов - 25, 50, 100, · средние частоты третьоктавных полосовых фильтров для · динамический диапазон без изменения параметров усилителя - не менее 70 дБ; · полный динамический диапазон - не менее 110 дБ; · линейность виброанализатора - не хуже 0,1%; · неравномерность амплитудочастотных характеристик фильтров (не хуже 0,5 дБ); · количество частотных полос в спектре - 400, 600 и 1600; · единицы измерения вибрации - м/с2, ускорение g - скорость мм/с, смещение, мкм' - единицы измерения напряжения - · размеры - 210-1,10-35 мм; масса - не более 1кг. СД-21 позволяет анализировать форму сигнала вибрации (во времени), выделять компоненты сигнала в выбранных полосах частот, определять их среднеквадратичное и пиковое значения, формировать огибающую, проводить спектральный анализ сигнала и его огибающей. Дополнительно СД-21 позволяет.анализировать затухающие колебания и измерять амплитудочастотные характеристики машин в.режимах работы с изменяющейся частотой вращения, например, в режиме свободного выбега. Анализатор может также проводить сбор данных для последующего статистического анализа сигналов, программой мониторинга, для анализа форм колебаний оборудования, на гармониках частоты вращения и для построения орбит, колебаний вала в подшипниках. Наконец, анализатор позволяет выполнять измерения, необходимые для балансировки роторов, в том числе при подключении коммутатора с группой датчиков, в многоканальном режиме. Для контроля состояния и диагностики подшипников качения используется также и программное обеспечение DREAM, устанавливаемое в персональный компьютер. Это программное обеспечение осуществляет; определение требований к диагностическим измерениям вибрации, планирование измерений, формирование маршрутных карт измерений и передачу их в анализатор, прием данных измерений, их автоматические анализ и сравнение с пороговыми значениями для каждого из возможных дефектов, выдачу диагноза и, либо долгосрочного прогноза состояния, либо рекомендаций по обслуживанию. Кроме этого программа позволяет проводить мониторинговые измерения, пользовательские измерения, заданные оператором, выполнять графический анализ всех проводимых измерений, строить тренды развития вибрационных параметров или дефектов, а также автоматически корректировать пороговые значения дефектов и планы измерений в зависимости от текущих результатов мониторинга и диагностики. Для проведения автоматической диагностики в программу должны быть введены данные подшипника, необходимые для расчета частот подшипниковой вибрации, а именно: диаметры внутреннего и внешнего колец подшипника, диаметр и число тел качения в одном ряду, угол контакта тел и дорожек качения, частота вращения подшипника. Эти данные, кроме частоты вращения, для многих типов подшипников указаны в справочной базе программы. Для частоты вращения в программу при конфигурировании подшипника оператор задает верхний и нижний пределы ее возможных изменений, а при каждом измерении - конкретное значение с точностью от 1 до 20%. Чем выше точность задания частоты вращения, тем выше достоверность результатов диагноза. Рекомендуемая точность составляет 3-5%. Для автоматического прогнозирования длительности безотказной работы подшипника в виде рекомендуемой даты проведения следующих диагностических измерений вводится желаемая длительность прогноза, но не более 100 дней, которая заносится в графу Максимальный период контроля при отсутствии дефектов. Параллельно диагностическим измерениям в программу вносятся и требования к пользовательским измерениям для автоматического вибрационного мониторинга подшипников. Обычно такой мониторинг проводится по спектрам низкочастотной вибрации и 5. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ В состав лабораторной установки входят стенд, виброанализатор и персональный компьютер с диагностическим программным обеспечением (рис.4.8 и 4.9).

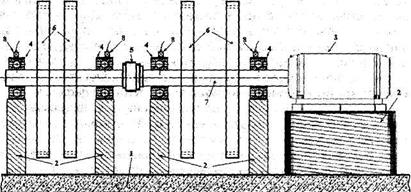

Рис.4.8. Лабораторный стенд для контроля состояния подшипников качения Схема стенда приведена на рис.4.9. Он состоит их асинхронного двигателя и двух последовательных роторов, каждый из которых имеет две опоры вращения с одинаковыми подшипниками качения.

Рис.4.9. Схема стенда для контроля состояния подшипников качения; 1 - фундамент; 2 - опоры вращения для установки подшипников и электродвигателя; 3 - электродвигатель; 4 - подшипники качения; 5 - соединительная муфта; 6 - металлические диски для создания нагрузки; 7 - вал; 8 - датчик вибрации Роторы соединяются друг с другом посредством муфты. Опоры вращения установлены на единой раме и оборудованы местами для крепления датчиков вибрации. При изменении положения опор меняется соосность роторов и нагрузка на подшипники. Электродвигатель питается от трехфазной сети переменного тока с помощью пускателя.

6. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ 1. Ознакомление с методами контроля состояния и диагностики подшипников качения, составление списка основных методов, 2. Анализ возможностей оперативных и детальных методов 3. Изучение и работа со средствами измерения и анализа 4. Изучение возможностей и порядка работы с программным 5. Проведение диагностических и мониторинговых измерений 6. Работа с базами данных предприятий, выполняющих диагностику технологического оборудования по вибрации (база данных и объекты диагностики по выбору преподавателя). Сравнение 7. Составление отчета.

7. СОДЕРЖАНИЕ ОТЧЕТА Отчет должен включать в себя: - список основных методов диагностики подшипников в со - преимущества и недостатки методов, используемых для - список проводимых измерений; - результаты автоматического диагноза контролируемых подшипников по группе машин и по истории; - результаты сравнения диагнозов при разных типах несоосностей валов. ЛИТЕРАТУРА 1. Неразрушающий контроль: Справочник: Т. 7: Балицкий Ф.Я., Барков А.В., Баркова Н.А. и др. Вибродиагностика. М.: Машино 2. Барков А.В., Баркова Н.А., Азовцев А.Ю. Мониторинг и ди 3. Баркова Н.А. Введение в виброакустическую диагностику 4. Барков А.В., Баркова Н.А. Вибрационная диагностика машин и оборудования. Анализ вибрации: учеб. пособие. СПб.: Изд. 5. Барков А.В., Баркова Н.А., Федорищдв В.В. Вибрационная 6. Виброанализатор СД-21. Руководство по эксплуатации. 7. Пакет программ для мониторинга и диагностики роторных 8. Пакет программ для мониторинга и диагностики роторных

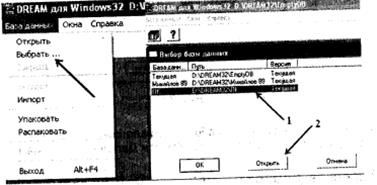

Приложение 1 Алгоритмы проведения работы с использованием переносного комплекса для вибрационной диагностики подшипников качения на базе программы DREAM Для выполнения лабораторной работы необходимо следующее программное и аппаратное обеспечение: - DREAM для операционных систем Windows; - виброанализатор серии «СД»; - измерительный преобразователь (датчик) вибрации с магнитом и кабелем, совместимый с виброанализатором серии «СД»; - интерфейсный кабель RS-232. Работа включает в себя полный цикл последовательных действий - от подготовки к работе программного обеспечения до получения отчета о состоянии оборудования на основании произведенных замеров. Иллюстративный материал приводится для наглядной связи текстового материала с требуемыми от оператора Алгоритмы работы 1.Запустите программу DREAM.. 2.В разделе меню База данных выберите базу данных,

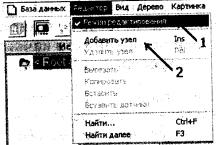

Рис.1 3.В разделе меню Редактор (рис.2) включите режим редактирования (1), после чего добавьте диагностируемый узел (2).

Рис.2 4.В появившемся диалоговом окне (рис.3) установите следующие параметры: - Имя - любое обозначение проверяемого оборудования, введите имя стенда, номер группы и номер бригады: Привод 216-3; - Комментарий - можно ввести любые дополнительные пояснения (необязательный параметр); - выберите режим Машина (в данной лабораторной работе); - Тип группы/Машины - Агрегат (любой удобный значок); - установите флажок Активна.

Рис.3 Примечание. По завершении работы с диалоговым окном корректный ввод данных подтверждается нажатием кнопок ОК или Дальше. 5.Выберите Добавить узел, щелкнув правой кнопкой мыши на появившемся в иерархии имени машины (рис.4).

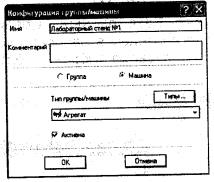

Рис.4 6.В появившемся окне (рис.5) под названием Конфигурация диагностируемого узла установите следующие значения: - Имя - любое удобное название проверяемого оборудования, например: точка №1; - Комментарий - можно ввести любые дополнительные пояснения (необязательный параметр, но рекомендуется указывать местоположение подшипника, например, ПК со стороны ЭД); - Тип оборудования - подшипник качения вала; - Тип измерительной системы - СД12; - возможность диагностирования узла - Доступен.

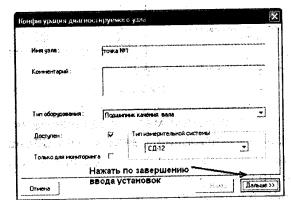

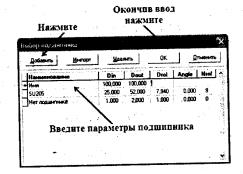

Рис.5 7.В диалоговом окне (рис.6) с параметрами диагностируемого подшипника следует: - выбрать тип подшипника (1), в данной лабораторной работе: для первого стенда - SU204, второго SU206, пятого - SU205(нажмите кнопку Выбрать). Номер стенда для проведения работы уточняется у преподавателя; - если нет требуемого типа, произвести «Импорт» его параметров из базы данных (2) (нажмите кнопку Импорт). Если подшипник есть, выберите его, щелкнув левой кнопкой мыши, после чего нажмите ОК; - найти требуемый подшипник в базе, введя маску подшипника в поисковом окне (3), когда программа найдет требуемый тип подшипника, нажмите кнопку Выбрать; - в окне «Выбор подшипника» нажать кнопку ОК (4).

Рис.6 При отсутствии требуемой марки подшипника можно добавить подшипник любой конфигурации, нажав кнопку Добавить и введя в соответствующие столбцы параметры подшипника (рис.7): Din -диаметр внутреннего кольца; Dout - диаметр наружного кольца; Drol - диаметр тел качения; Angle - угол контакта тел качения и дорожек качения; Nrol - число тел качений.

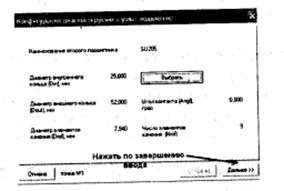

Рис.7 8.В окне Конфигурация диагностируемого узла: подшипник (рис.8) будут отображены параметры выбранного подшипника.

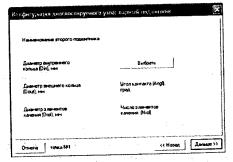

Рис.8 9.В появившемся окне (рис.9) для ввода параметров второго подшипника нажмите кнопку Дальше (так как на лабораторном стенде установлен одинарный подшипник).

Рис.9

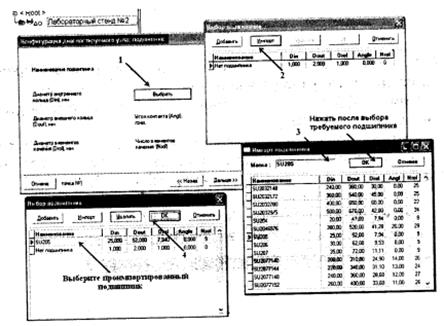

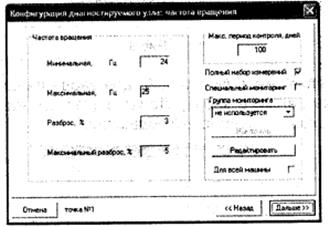

10.В окне (рис.10) для установки частоты вращения вала с подшипником введите следующие параметры: - Минимальная частота вращения, Гц: для первого стенда -24, второго - 14, для пятого - 13,5 (нижняя граница частоты вращения для машин с несколькими режимами работы); - Максимальная частота вращения, Гц - для первого стенда - 25, второго - 15,5, пятого - 15 (верхняя граница частоты вращения для машин с несколькими режимами работы); - Разброс, % - 3 (возможный разброс частоты вращения от измерения к измерению); - Максимальный разброс, % - 5 (максимально допустимая погрешность частоты вращения, при которой достоверность диагноза сохраняется на допустимом уровне); - Максимальный период контроля, дней - 100 (число дней, которое будет интервалом между измерениями для узла, не имеющего превышения порогов по результатам последнего измерения); - Полный набор измерений - использовать; - Специальный мониторинг - не использовать (используется для проведения измерений в стационарной системе); - Группа мониторинга - не используется; - Для всей машины - не использовать.

Рис. 10 11.Появившееся окно (рис.11) содержит параметры диагностических измерений, рассчитанных программой в соответствии с введенными ранее данными. Это окно позволяет изменить: - количество усреднений (чем больше усреднений, тем выше достоверность диагностики по постоянным составляющим, но требуется больше времени для проведения измерения); - полосовой фильтр для спектра огибающей. Для внесения изменений несколько раз щёлкните мышью на параметре, который хотите изменить, и введите новый. В данной лабораторной работе не требуется изменения установок.

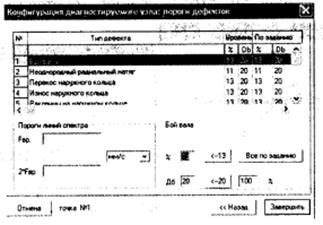

Рис.11 12. Установки, сделанные в появившемся окне (рис.12), влияют на определение программой степени развития дефекта при диагностике. (Указаны пороги для сильных дефектов, половина от которых будет являться порогом среднего дефекта, а четверть - слабого). Корректировка уровней оператором рекомендуется только после накопления данных в зависимости от важности оборудования. Просмотрите информацию о порогах дефектов, установленных автоматически для подшипников качения, ознакомившись, нажмите кнопку Завершить.

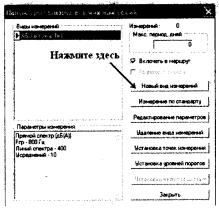

Рис.12 13. В появившемся окне (рис.13) для ввода параметров пользовательских измерений создайте новый вид измерений, нажав кнопку Новый вид измерений. В панели Параметры измерения показываются параметры пользовательского измерения, выбранного в списке Виды измерений (1).

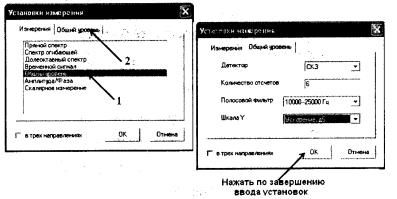

Рис. 13 14. В окне установок измерений (рис,14) выберите вид измерений Общий уровень (1) и задайте следующие параметры, измерения (2): - Детектор - СКЗ; - Количество отсчетов - 6 (влияет на точность измерения и на время, которое будет затрачено для проведения измерения); - Полосовой фильтр,Гц – 10000 - 25000 (выбор частотной области, в которой отслеживаются энергетические параметры); - Шкала Y - ускорение, дБ (единицы измерения физической величины, по значениям которой осуществляется мониторинг).

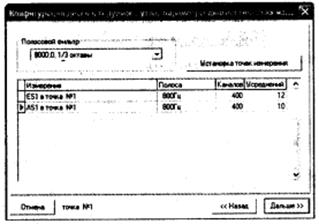

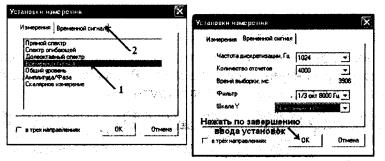

Рис.14 15. В окне для ввода параметров пользовательских измерений (рис.15) вновь создайте новый вид измерений, нажав соответствующую кнопку. В окне установок измерений выберите вид измерений Временной сигнал (1) и задайте следующие параметры измерения (2): - Частота дискретизации,Гц - 1024 (значение частоты, с которой производится отсчет дискретных значений сигнала); - Количество отсчетов - 4000 (длительность периода дискретизации, умноженная на количество отсчетов, дает время выборки процесса); - Фильтр,Гц- 1/3 октавы 8000; - Шкала Y - ускорение, м/сс (единицы измерения физической величины, по значениям которой осуществляется мониторинг).

Рис.15

16. В окне для ввода параметров пользовательских измерений нажмите кнопку Закрыть.

|

Нет роста ВЧ

Нет роста ВЧ

Нет роста ВЧ

Нет роста ВЧ

Нет роста ВЧ

Нет роста ВЧ

Рост ВЧ

Рост ВЧ

Рост ВЧ

Рост ВЧ

Рост ВЧ

Рост ВЧ

- частота вращения тел качения;

- частота вращения тел качения;  - частота вращения сепаратора; ВЧ - высокочастотная область спектра вибрации; УНЧ - низкочастотная область спектра вибрации (<0,5

- частота вращения сепаратора; ВЧ - высокочастотная область спектра вибрации; УНЧ - низкочастотная область спектра вибрации (<0,5  =1,2,3,4…

=1,2,3,4…