Машины для точечной контактной сварки

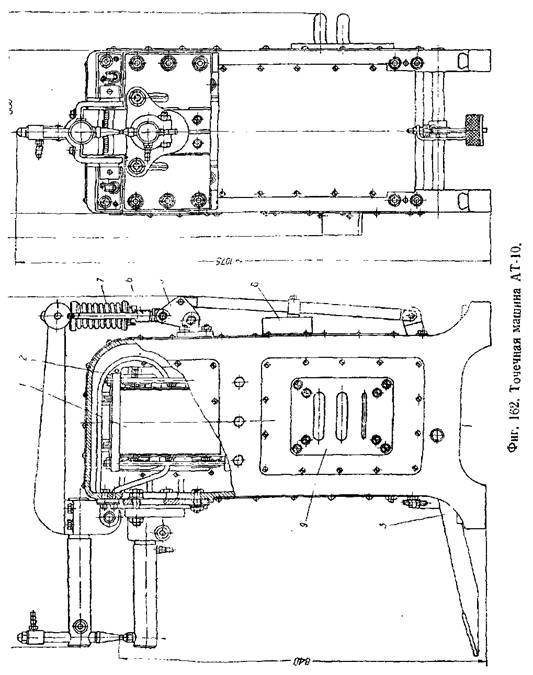

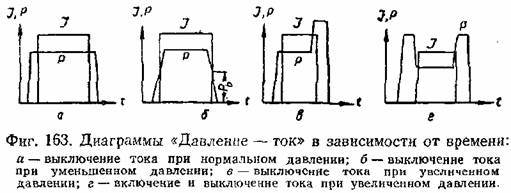

Машины для точечной контактной сварки достаточно разнообразны и применяются мощностью от 0,5 до 300 и более ква. По конструкции привода различают машины педальные, приводимые в действие мускульной силой рабочего, до сих пор ещё довольно широко распространённые ввиду простоты устройства, и машины механизированные с электромоторным, пневматическим или гидравлическим приводом. Машины бывают и многоточечные, универсальные и специализированные для определённого вида работ. Рассмотрим для примера небольшую стандартную точечную машину типа АТ-10 мощностью 10 ква (фиг. 162) с педальным приводом. Внутри корпуса машины помещается сварочный трансформатор со вторичным напряжением 1,6—2,75 в, дающий сварочный ток до 6000 а. Вторичная обмотка состоит из одного гибкого витка 2, концы которого присоединены к верхнему и нижнему плечам, несущим электроды. Нижнее плечо неподвижно, верхнее закреплено шарнирно и может поворачиваться около оси шарнира, при этом конец верхнего электрода движется по дуге окружности соответствующего радиуса, что применяется у простейших типов точечных машин. Лучшим является прямолинейное вертикальное движение верхнего электрода, применяемое в более совершенных машинах. Поворот верхнего плеча и сжатие электродов осуществляется от педали, на которую рабочий при сварке надавливает ногой с усилием 10—20 кг. При нажатии педали поворачивается педальный рычаг 3 до упора; дальнейшее увеличение нажатия на педаль не увеличивает давления электродов. Через соединительную штангу 4 коленчатый рычаг 5, штангу 6 и регулировочную пружину 7 давление передаётся на рычаг верхнего плеча машины. Коленчатый рычаг 5 встроен для повышения давления электродов. По мере перемещения штанги 4 вверх уменьшается угол между осями коленчатого рычага 5 и штанги 6 и быстро возрастает давление на электроды. Нормальные педальные машины дают давление электрода 100— 150 кг, коленчатый рычаг повышает давление до 200—400 кг при том же усилии, прилагаемом к педали. Затяжка регулировочной пружины может плавно меняться, благодаря чему достаточно точно устанавливается определённая сила давления электродов при дожатии ногой педали до упора. При повторении нажатий педали до упора электроды каждый раз производят одно и то же давление на свариваемый металл, благодаря наличию регулировочной пружины 7 в кинематической цепи передачи давления от педали к электроду. При нажатии педали начинает перемещаться кверху соединительная штанга 4, которая сначала создаёт небольшое давление электродов на изделие и попутно включает сварочный ток, воздействуя на прерыватель 8. Благодаря сжатию пружины 7 давление электродов постепенно возрастает;вплоть до остановки перемещения штанги 4, вследствие остановки дальнейшего перемещения педали упором. При освобождении педали процесс идёт в обратном порядке: снижается давление на электроды, выключается ток прерывателем 8 и электроды расходятся, освобождая изделие. Регулирование сварочного тока производится переключателем ступеней или регулятором 9. Для машины описанной конструкции диаграмма давление — ток, показывающая изменение давления электродов и сварочного тока во времени и являющаяся важной характеристикой точечных машин, имеет вид, показанный на фиг. 163,6. В этом случае выключение тока производится при уменьшенном давлении, что может перегревать точку в последней стадии сварки, ухудшает формирование точки и уменьшает её прочность, вследствие воздействия на горячую, ещё неокрепшую точку усилий, стремящихся разъединить сваренные детали по снятии давления электродов. Изменение давления и тока в сварочных машинах за время сварки одной точки может происходить различным образом. Различные циклы точечной сварки показаны на фиг. 163. Наиболее распространённый несколько улучшенный цикл точечной сварки показан на фиг. 163, а. Давление и ток остаются приблизительно постоянными за весь цикл сварки. Ток включается вскоре по достижении нормальной величины давления, которое снимается несколько позже выключения тока. При слишком быстром снятии давления возможно ослабление горячей, ещё не окрепшей точки действием внутренних усилий, образующихся в процессе сварки и стремящихся разъединить листы и разорвать сваренную точку. В этом отношении заслуживает предпочтения цикл сварки (фиг. 163, в), в котором, как видно из диаграммы, по выключении тока давление не снимается, а, наоборот, значительно возрастает, и точка выдерживается некоторое время под увеличенным давлением без тока. Это даёт возможность точке охладиться и затвердеть под увеличенным давлением, и после снятия давления точка успевает настолько окрепнуть, что для неё уже не опасны напряжения, возникшие в зоне сварки и стремящиеся разъединить сваренные листы. Подобный цикл, иногда называемый точечной сваркой с проковкой, даёт заметное повышение прочности точки и улучшение структуры литого ядра.

Ещё более сложный цикл, применяющийся иногда для сварки материала значительной толщины, показан на фиг. 163, г. Кривая давления имеет седлообразную форму с двумя максимумами и уменьшенным значением в средней части. Сначала даётся повышенное давление без тока, имеющее целью несколько обмять листы и обеспечить их плотное прилегание в зоне сварки. Затем давление снижается для увеличения омического сопротивления сварочного контакта и усиления теплового действия сварочного тока. По выключении тока давление снова повышается, и точка выдерживается под увеличенным давлением без тока, производя проковку, как в предыдущем случае.

Педальные машины требуют довольно значительных физических усилий от сварщика и утомляют его, особенно в массовом производстве. Поэтому в настоящее время рекомендуются автоматизированные точечные машины, чаще всего с электромоторным приводом, в которых осадка осуществляется кулачком давления. Второй кулачок, сидящий на одном валу с кулачком давления, управляет прерывателем тока и обеспечивает надлежащий цикл сварки ток — давление, обычно по циклу, представленному на фиг. 163, а. Кулачок давления имеет профиль, обеспечивающий приложение давления на протяжении около половины его полного оборота. Длительность прохождения тока регулируется перестановкой раздвижных шайб кулачка прерывателя. При второй половине оборота кулачкового вала выключается ток и снимается давление с электродов. Сварщик управляет машиной нажатием педали.

Если педаль всё время нажата, машина производит последовательные сварочные операции с ритмом, отвечающим числу оборотов кулачкового вала. Обычно сваривается 20—100 точек за одну минуту.. Если же к концу оборота кулачкового вала педаль отпущена, то кулачковый вал перестаёт вращаться. В этом случае каждое кратковременное нажатие педали производит сварку одной точки. Машины с кулачковым механизмом могут обеспечить давление на электроды до 3000 кг. На фиг. 164 дан общий вид советской точечной машины с электромоторным кулачковым приводом типа АТА-100. При более мощных машинах и для кратковременным прохождением тока кулачок механического прерывателя не обеспечивает необходимой точности времени сварки и моментов включения и выключения тока. В этом случае обычно переходят на специальные ионные прерыватели тока, а привод машины делается пневматическим или гидравлическим. Пневматический привод применяется чаще. В то время как машины с педальным приводом имеют обычно радиальное перемещение электрода, автоматические машины с механизированным приводом обычно имеют прямолинейное вертикальное движение электрода.

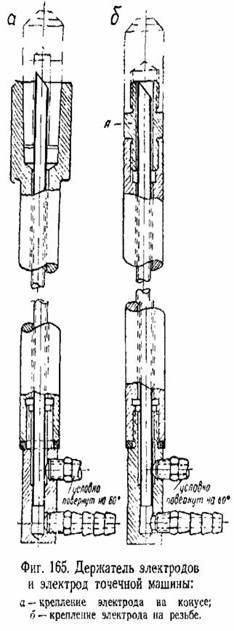

В табл. 20 приведены основные технические данные точечных машин, наиболее распространённые в нашей промышленности. На фиг. 165 показано устройство держателя электрода или свечи с водяным охлаждением и типовых электродов для точечных машин. Электроды охлаждаются проточной водой. По мере износа рабочие поверхности электродов зачищаются и обрабатываются специальной оправкой, обеспечивающей сохранность нормальной формы конца электрода. По включении ток проходит от одного электрода к другому через металл деталей и разогревает металл больше всего у места соприкосновения деталей. Разогрев поверхности металла под электродами при правильно проводимом процессе незначителен, вследствие того, что контакт электрод — изделие имеет сравнительно небольшое сопротивление и вследствие мягкости и высокой электропроводности электродного металла, а сам электрод интенсивно охлаждается проточной водой. Прохождение тока вызывает разогрев и расплавление металла в зоне сварки, создающее ядро сварной точки, имеющее чечевицеобразную форму (фиг. 166).

Диаметр ядра сварной точки в обычных случаях имеет величину от 4 до 12 мм. Точечная сварка без расплавления металла ядра точки хотя и возможна на малоуглеродистой стали, но недостаточно надёжна и потому на практике почти не применяется. Сварка металлов с плохой свариваемостью в пластическом состоянии возможна только при достаточном расплавлении металла в ядре точки. Точечная сварка представляет собой своеобразный процесс, в котором сочетается расплавление металла и получение литой структуры сварного соединения с использованием значительного осадочного давления. Давление должно быть достаточным для преодоления жёсткости изделия и осуществления необходимой пластической деформации, обеспечивающей соответствующую прочность сварной точки. Необходимое давление быстро возрастает с толщиной свариваемого металла.

Диаметр ядра определяет в основном прочность точки и зависит от диаметра рабочей поверхности электрода, толщины листов, давления, силы тока и времени его прохождения. При неправильно подобранном режиме сварки может не произойти достаточного плавления металла и получается непроваренная точка. Когда ядро расплавляется, прилегающая к нему по окружности зона металла находится в пластическом состоянии и плотно сжимается давлением электродов. Давление создаёт уплотняющее кольцо пластичного металла, удерживающее жидкий металл ядра. При недостаточном давлении уплотняющее кольцо не может удержать жидкий металл ядра и происходит внутренний выплеск металла в зазор между листами. С увеличением времени прохождения тока диаметр и высота ядра растут. Чрезмерное увеличение размеров ядра ослабляет его оболочку из нагретого твёрдого металла и происходит сильное вмятие металла под электродами, ведущее к наружному выплеску жидкого металла и снижению прочности точки. По выключении тока начинается охлаждение и затвердевание расплавленного ядра точки. Кристаллизация жидкого металла идёт от поверхности ядра к его середине. В результате ядро имеет столбчатую дендритную структуру, характерную для сварной точки на любом металле. При охлаждении и затвердевании происходит уменьшение объёма расплавленного металла ядра. В результате, в центральной части ядра могут образовываться усадочная раковина, пористость и рыхлость металла. Чем толще металл, тем сильнее неблагоприятное влияние усадки и тем больше вероятность образования пористости или усадочной раковины. Наиболее надёжным способом борьбы в этом случае является повышение рабочего давления, а также переход на циклы сварки с проковкой. Обычно в сварном соединении располагается несколько точек, поэтому при сварке приходится считаться с утечкой тока через ранее сваренные точки, шунтирующие точку, подлежащую сварке. Наличие ранее сваренных точек вызывает также уменьшение полезного давления электродов на свариваемую точку, так как часть этого давления воспринимается ранее сваренными точками. Поэтому при сварке нескольких близко расположенных точек средняя прочность точки получается ниже, чем при сварке отдельной точки. Самой прочной точкой в узле обычно является первая по времени сварки. При точечной сварке нет возможности удаления загрязнений поверхности металла в зоне сварки, поэтому детали под точечную сварку должны проходить предварительную тщательную очистку щётками, травлением в кислотах, опескоструиванием и т. д. Сборка под точечную сварку должна производиться как можно точнее, обеспечивая плотное прилегание деталей до сварки. Наличие зазора между деталями поглощает значительную часть давления электродов на деформацию деталей до плотного соприкосновения, действительное осадочное давление на точку становится недостаточным и сильно колеблется по величине, нечему получается значительный разброс прочности точек. Требования к точности сборки повышаются с увеличением толщины листов. Различают так называемые мягкие и жёсткие режимы точечной сварки. При мягких режимах пользуются умеренными силами тока; плотность тока на рабочей поверхности электрода обычно не превышает 100 а/мм2. Для жёстких режимов плотности тока доходят при сварке стали до 120—300 а/мм2. Мягкие режимы характеризуются большей продолжительностью времени сварки, более плавным нагревом, уменьшенной мощностью сварки. К преимуществам мягких режимов относятся уменьшение мощности, потребляемой из сети, уменьшение нагрузки сети, понижение мощности и стоимости необходимых контактных машин, уменьшение закалки зоны сварки. Жёсткие режимы требуют машин повышенной мощности, увеличивают максимальную загрузку сети. К преимуществам жёстких режимов сварки относятся: уменьшение времени сварки, повышение производительности. Давление электродов обычно берётся в пределах от 3 до 8 кг/мм2. Неправильно установленный режим сварки или нарушение технологических требований может вести к разнообразным дефектам точечной сварки. Наиболее опасным дефектом является непровар, характеризующийся отсутствием литого ядра точки или малыми его размерами. Опасность непровара увеличивается тем, что он не всегда надёжно обнаруживается внешним осмотром изделий при приёмке. Могут встречаться также подплавление поверхности и прожог металла, глубокие змятины на поверхности металла, раковины и пористость литого ядра. Точечной сваркой соединяются главным образом детали из малоуглеродистой стали, обладающей отличной свариваемостью. Сварка легированных сталей, склонных к закалке, а также сталей с повышенным содержанием углерода должна проводиться на мягких режимах. При сварке на жёстких режимах ядро точки и окружающая зона влияния сильно закаливаются и обнаруживают повышенную склонность к образованию трещин. Стали повышенной прочности требуют увеличения рабочего давления при сварке. Иногда требуется термообработка изделия по окончании сварки как для снятия внутренних напряжений, созданных процессом сварки, так и для улучшения структуры металла, главным образом для уничтожения особо опасной структуры мартенсита. Обычно термообработка сводится к высокому отпуску. Часто последующая термообработка повторным пропусканием тока возможна непосредственно в точечной машине тотчас по окончании сварки точки. Хорошо сваривается точками аустенитная нержавеющая хромо-никелевая сталь типа 18/8. Для уменьшения распада аустенита и выпадения карбидов сварка ведётся на жёстких режимах с минимальным возможным временем сварки. Применяются высокие давления, требующие электродов из особо прочных сплавов. Время сварки сокращается до 0,01 сек. на одну точку и ниже для тонкого материала. Возможна точечная сварка алюминия, алюминиевых и магниевых сплавов. Вследствие высокой тепло- и электропроводности алюминия для его точечной сварки необходима большая плотность тока на электродах, достигающая в некоторых случаях 1000—1500 а/мм2. При этом частицы алюминия легко прилипают к электродам, а частицы меди электродов прилипают к алюминиевым листам. Для уменьшения прилипания необходима тщательная зачистка как поверхности листов, так и рабочей поверхности электродов. Сплавы алюминия обычно свариваются несколько лучше технически чистого алюминия, вследствие повышенного электрического сопротивления.

|

Прямолинейное движение является более совершенным, обеспечивает более равномерное распределение давления по рабочей поверхности электрода и не вызывает перекоса электродов.

Прямолинейное движение является более совершенным, обеспечивает более равномерное распределение давления по рабочей поверхности электрода и не вызывает перекоса электродов.

Давление осадки полностью передаётся электродами, имеющими небольшую рабочую поверхность, несущую значительную тепловую и электрическую нагрузку. При значительных толщинах основного металла нагрузка электродов становится настолько тяжёлой, что срок их службы быстро сокращается. Поэтому точечная сварка до настоящего времени применяется главным образом для материала небольшой толщины, не свыше 5—6 мм. Точечная сварка материала больших толщин хотя и возможна, однако до сих пор не вполне освоена промышленностью, в значительной степени из-за невозможности выполнить технические требования, предъявляемые в этом случае к электродам. При малом давлении диаметр сварочного контакта меньше, а при большом — больше диаметра рабочей поверхности электрода.

Давление осадки полностью передаётся электродами, имеющими небольшую рабочую поверхность, несущую значительную тепловую и электрическую нагрузку. При значительных толщинах основного металла нагрузка электродов становится настолько тяжёлой, что срок их службы быстро сокращается. Поэтому точечная сварка до настоящего времени применяется главным образом для материала небольшой толщины, не свыше 5—6 мм. Точечная сварка материала больших толщин хотя и возможна, однако до сих пор не вполне освоена промышленностью, в значительной степени из-за невозможности выполнить технические требования, предъявляемые в этом случае к электродам. При малом давлении диаметр сварочного контакта меньше, а при большом — больше диаметра рабочей поверхности электрода.