Заготовки, получаемые методами порошковой металлургии

Применение конструкционных порошковых материалов Производство заготовок методами порошковой металлургии включает получение и подготовку порошков исходных материалов (металлов, сплавов, металлоидов и др.); прессование изделий необходимой формы в специальных пресс-формах; термическую, обработку (спекание) спрессованных изделий, обеспечивающую им окончательные свойства. Иногда применяют совмещение операций прессования и спекания, пропитку пористого брикета расплавленным металлом, допрессовку или калибровку спеченных полуфабрикатов и пр. Методы порошковой металлургии позволяют получить материалы как аналогичные по структуре и свойствам традиционным, так и обладающие совершенно новыми комплексами свойств. При этом совмещаются процессы получения конструкционных материалов и формообразования заготовок, часто не требующих последующей размерной обработки или подвергаемых незначительной механической обработке. В зависимости от условий эксплуатации конструкционные порошковые материалы (КПМ) подразделяют на две группы: материалы, заменяющие обычные углеродистые и легированные стали, чугуны и цветные металлы; материалы со специальными свойствами – износостойкие, инструментальные, жаропрочные, жаростойкие, коррозионно-стойкие, для атомной энергетики, с особыми физическими свойствами (магнитными, электро- и теплофизическими и др.), тяжелые сплавы, материалы для узлов трения – антифрикционные и фрикционные и др. Физико-механические свойства КПМ при прочих равных условиях определяются плотностью (или пористостью) изделий, а также условиями их получения. По степени нагруженности порошковые детали подразделяют на четыре группы (табл. 4.1).

Таблица 4. 1. Характеристика конструкционных порошковых материалов

Прочность и жесткость малонагруженных деталей не рассчитывают, их размеры выбирают из конструктивных или технологических соображений. При изготовлении из традиционных литых или деформированных материалов такие детали имеют слишком большой запас прочности и повышенную массу. Поэтому массовое изготовление заготовок этих деталей методами порошковой металлургии позволяет экономить значительное количество металла. Причем могут быть использованы наиболее дешевые порошки металлов без их легирования (обычно порошки железа или шихты на его основе с добавками углерода). К умеренно нагруженным деталям условно относят такие, работоспособность которых в течение всего периода эксплуатации при действующих напряжениях обеспечивают КПМ с пределом прочности, не превышающим при статическом одноосном растяжении 45–65 % (в условиях динамического нагружения 35...60%) соответствующих характеристик беспористого материала аналогичного состава. Обычно их изготавливают из порошков углеродистых или низколегированных сталей. Большинство умеренно нагруженных деталей не подвергается расчетам на прочность и жесткость. Их размеры также выбирают из конструктивных или технологических соображений. Средненагруженные детали находятся под воздействием значительных статических или умеренных динамических нагрузок. Их изготавливают из порошков углеродистых или легированных сталей, цветных металлов и сплавов. Необходимый уровень прочности деталей обеспечивает материал пористостью 2–9 %. На тяжелонагруженные детали воздействуют статические или динамические напряжения большой интенсивности. Работоспособность таких деталей обеспечивают КПМ, относительная прочность которых близка к прочности беспористого материала. Для получения высоких прочностных характеристик КПМ используют более сложные технологические процессы, включающие двойное (тройное) прессование, калибровку, горячее прессование, горячую объемную штамповку и т. д. Физико-механические свойства наиболее распространенных углеродистых порошковых сталей различных подгрупп плотности приведены в табл. 4.2. Преимуществами производства заготовок методами порошковой металлургии являются: возможность применения материалов с разнообразными свойствами – тугоплавких, псевдосплавов (медь-вольфрам, железо-графит и др.), пористых (фильтры, самосмазывающиеся подшипники) и других; малоотходность производства (отходы не превышают 1–5 %); исключение загрязнения перерабатываемых порошковых материалов; использование рабочих невысокой квалификации; легкость автоматизации технологических процессов и др. К недостаткам порошковой металлургии относятся: ограниченность размеров и относительная простота формы получаемых изделий; экономичность применения при достаточно больших масштабах производства; остаточная пористость заготовок, которая в некоторых случаях не позволяет получить такие же физико-механические свойства, как у отливок и поковок.

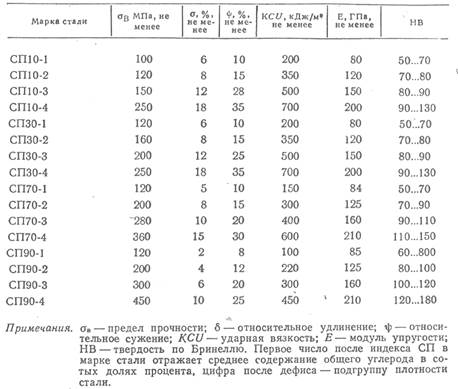

Таблица 4.2. Физико-механические свойства порошковых углеродистых сталей без термической обработки

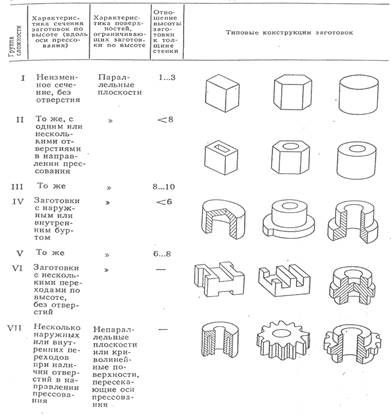

Типовыми деталями, изготавливаемыми из порошковых заготовок, являются шестерни, кулачки, звездочки, накладки, шайбы, заглушки, гайки, втулки, храповики, фланцы, детали измерительных инструментов и др. Выбор заготовок, намечаемых для изготовления из КПМ, проводят в три этапа: 1) отбор деталей, заготовки которых можно изготавливать методами порошковой металлургии; 2) оценка их технологичности с точки зрения требований порошковой металлургии и определение возможной схемы технологического процесса; 3) анализ технико-экономических показателей производства заготовок и определение экономической целесообразности их изготовления из порошков. На первом этапе изучают конструктивные особенности и условия работы анализируемых изделий. Предварительно определяют наиболее массовые и быстроизнашивающиеся детали, а также детали, изготавливаемые из дорогих и дефицитных материалов; определяют общую годовую потребность в порошковых заготовках этих деталей. Выявленные детали классифицируют по конструкции и назначению, конфигурации и размеру; точности размеров и шероховатости поверхностей, условиям эксплуатации. По условиям эксплуатации (температура, влажность и агрессивность окружающей среды, наличие или отсутствие смазки, скорость и давление в зоне сопряжения и т. п.) выбирают тип порошкового материала (конструкционный, антифрикционный, специального назначения и пр.) и его марку. На втором этапе прежде всего оценивают форму и размеры заготовки. Для этого вычерчивают эскиз заготовки, определяют ее группу сложности (табл. 4.3), анализируют возможность изменения формы и размеров. Затем определяют последовательность операций при получении заготовки (табл. 4.4), ее расположение в пресс-форме, необходимость операции калибровки или последующей механической обработки для получения требуемой точности размеров. Таблица 4.3. Классификация порошковых заготовок по группам сложности

По давлению прессования и площади поперечного сечения заготовки находят потребную мощность прессового оборудования. При анализе возможности производства порошковых заготовок учитывают сложность изготовления пресс-форм, количество и трудоемкость операции, влияние конфигурации детали на равномерность плотности заготовки по всему сечению. Наиболее целесообразно изготавливать методами порошковой металлургии заготовки из цветных металлов и сплавов (1–7 групп сложности), стальные и чугунные детали крупносерийного производства (1–5 групп сложности).

Таблица 4.4. Основные технологические схемы производства заготовок

|