Под давлением без предварительной (а) и с предварительной (б) пластификацией

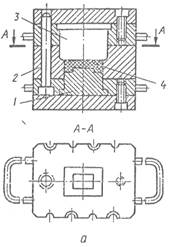

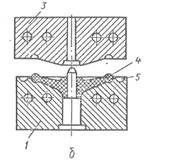

Исходным материалом при этом способе изготовления заготовок служат термопласты: полиамид, полиэтилен, капрон, этрол, полистирол, полипропилен, полиформальдегид, полиуретан, полихлорвинил. Подача материала осуществляется в пресс-форму, подогретую до температуры 40–80°С. Для ускорения процесса отверждения в конструкции пресс-формы обычно предусматривают водяное охлаждение. Максимальный объем отливки, получаемой под давлением, – 1200 см3. Прямое (компрессионное) прессование применяется для производства заготовок мелких и средних размеров и осуществляется на гидравлических прессах усилием 100–10000 кН и с гидравлическим выталкиванием. Прессование может производиться в закрытых и открытых пресс-формах. Прессование в закрытых пресс-формах осуществляется с подогревом последних до 130–180°С. Пресс-форма (рис. 4.21, а) имеет загрузочную камеру и пуансон, с помощью которого на пластичный материал передается давление 15–16 МПа. Прессование в открытых пресс-формах применяется для невысоких заготовок (рис. 4.21, б). В этом случае заготовки оформляются в матрице и пуансоне. Избыток материала отжимается по плоскости разъема и является отходом. Пресс-формы могут быть съемными и стационарными, как правило, обогреваемые и водоохлаждаемые.

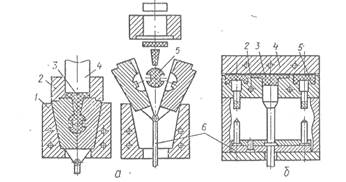

1 – матрица; 2 – подвижная матрица; 3 – пуансон; 4 – изделие; 5 – избыток материала Рис. 4.21. Съемные пресс-формы для прямого прессования: а – закрытая; б – открытая В качестве материалов при прессовании применяют термопласты без наполнителя, а также реактопласты (порошкообразные, волокнистые и слоистые). Заготовки, полученные литьем под давлением и прессованием, имеют гладкую поверхность, точные размеры и поверхность, не требуют дальнейшей механической обработки. Литьевое прессование используется для производства заготовок сложной конфигурации с локальными утолщениями, с более тонкими сечениями и более глубокими отверстиями, чем у заготовок, изготовляемых прямым прессованием. Исходным материалом при этом способе служат пресс-порошки, волокниты и термореактивные материалы с порошковыми и мелковолокнистыми наполнителями. Существует две разновидности литьевого прессования: с верхней и нижней заливкой. При прессовании с верхней заливкой закрытие загрузочной камеры и заливка материала в полость матрицы происходят при опускании пуансона. Эта разновидность литья применяется для изделий, требующих разъема матрицы при их удалении (рис. 4.22, а). Она осуществляется в обогреваемых пресс-формах со съемными матрицами на гидравлических прессах. При прессовании с нижней заливкой закрытие пресс-формы происходит при опускании верхнего поршня, а заливка материала, расплавленного в загрузочной камере, осуществляется при подъеме нижнего выталкивающего поршня (рис. 4.22, б). При этом используются стационарные обогреваемые пресс-формы, устанавливаемые на гидравлические прессы с верхним и нижним давлением одновременно.

1 – корпус; 2 – матрицы; 3 – загрузочная камера; 4 – пуансон; 5 – изделие; 6 – выталкивающая система Рис. 4.22. Пресс-формы для литьевого прессования с верхней (а) и нижней (б)

|