загрузочной камерой

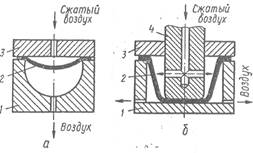

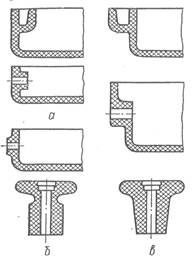

Дутьевое (пневматическое) формование используется для производства заготовок открытого типа (крышки, контейнеры, корыта и др.) из листовых термопластов толщиной 1,5–4 мм. В качестве исходных материалов используют, например, оргстекло, винипласт, полиэтилен, полистирол. Различают негативное и позитивное пневматическое формование. Негативное формование осуществляется давлением сжатого воздуха на предварительно разогретый до размягчения листовой материал, уложенный на форму-матрицу (рис. 4.23, а). Заготовка приобретает форму матрицы с помощью сжатого воздуха. Для заготовок типа сфер формовка может осуществляться без матрицы. Процесс осуществляется на столе, оборудованном устройством для обогрева.

1 – матрица; 2 – заготовка в процессе формования; 3 – прижимная плита; 4 – пуансон Рис. 4.23. Схема дутьевого формования: а – негативного; б – позитивного Позитивное формование применяется для глубокой вытяжки, которая осуществляется пуансоном с последующей раздувкой сжатым воздухом, подаваемым через пуансон. Осуществляется на столе с поворотной плитой обогрева и пневматическим прессом. В качестве оснастки здесь применяется форма-матрица с прижимным пуансоном (рис. 4.23, б). Вакуумное формование используется для неглубокой вытяжки крупногабаритных заготовок панельного типа. Изделие формуется вакуумным всасыванием предварительно размягченного листа в матрицу, а выталкивается сжатым воздухом. Исходный материал – листовой термопласт толщиной 1,5–3 мм. Формование осуществляется на вакуум-формовочных машинах в комплексе с компрессором, вакуум-насосом, термоэкраном для подогрева исходной заготовки и специальной вакуумной формой (рис. 4.24).

1 – матрица; 2 – заготовка; 3 – плита разогрева; 4 – прижимная плита; 5 – деталь Рис. 4.24. Схема вакуумного формования: а – разогрев материала; б – отсос воздуха; в – выталкивание изделия сжатым воздухом;

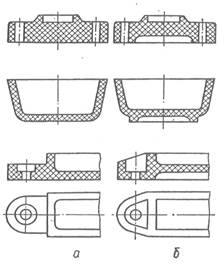

Комбинированное формование является одновременно негативным и позитивным. Применяется для изделий сложной конфигурации с поднутрениями, а также при глубокой вытяжке. Исходный материал — листовой термопласт толщиной 2–4 мм. Формование осуществляется на специальных машинах, оснащенных опокой с прижимным кольцом и пуансоном для позитивного формования. Экструзия (выдавливание) используется для производства профильной заготовки неограниченной длины, а также для нанесения пластмассовой изоляции на проволоку. Осуществляется на различного типа шнековых экструзионных машинах. Помимо перечисленных специфических операций заготовки из реактопласта и термопласта толщиной до 6,5 мм можно получать штамповкой (вырубка, гибка, отбортовка, пробивка отверстий и др.). Штамповка пластмасс требует предварительного подогрева исходной заготовки и осуществляется на гидравлических и механических прессах, оборудованных штампами, приспособлениями для нагрева, гибки и отбортовки. Иногда для создания весьма сложных, пластмассовых заготовок (например, корпусных деталей) прибегают к поэлементному созданию заготовки одним из вышеперечисленных способов с последующей сваркой составных частей, осуществляемой с помощью специальных нагревательных устройств. Проектирование заготовок из пластмасс Проектирование заготовок из пластмасс и отработка на технологичность обусловлены способностью последних заполнять полости прессформы и извлекаться из них после затвердевания. Поэтому конструктор должен знать основные рекомендации, выработанные практикой, по оформлению толщин стенок, радиусов закруглений, наружных и внутренних поверхностей, мелких конструктивных элементов типа утолщений, облегчений, отверстий, резьб и пр., которые, как правило, вытекают из возможностей технологии. Толщина стенок. При проектировании пластмассовых заготовок необходимо обеспечить их равностенность. На рис. 4.25 приведены примеры создания равностенных заготовок за счет ликвидации локальных утолщений и снижения толщины стенок. С увеличением толщины сиенок возрастает продолжительность выдержки и опасность коробления в процессе прессования. При литье под давлением в толстых сечениях образуется воздушная и усадочная пористость. Рекомендуемые толщины стенок приведены в табл. 4.5. При прессовании – малогабаритных заготовок из стекловолокнистых материалов и литье под давлением полиамидов, толщину стенок можно уменьшить до 0,3 мм, так как эти материалы имеют повышенные механические свойства. Прочность и жесткость деталей рекомендуется повышать путем применения ребер жесткости (рис. 4.26, а, б), толщина которых в наибольшем сечении не должна превышать толщину δ стенки (рис. 4.26, в). Для круглых деталей не рекомендуются концентричные и сплошные радиальные ребра жесткости, так как они препятствуют усадке.

Таблица 4. 5. Толщина стенок пластмассовых заготовок

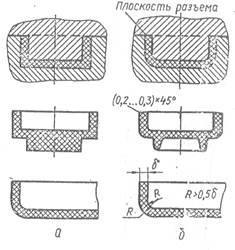

Радиусы закруглений в местах сопряжения поверхностей улучшают заполняемость пресс-форм и внешний вид деталей. Острые кромки допускаются только на поверхностях, по которым проходит плоскость разъема пресс-формы. После зачистки заусенца на этих кромках образуются фаски величиной 0,2–0,3 мм. Прочность корпусных деталей повышается при плавном утолщении стенок в местах закругления (рис. 4.27), которое достигается сопряжением наружных и внутренних поверхностей равными радиусами R со смещенным центром. Радиус R должен быть больше половины толщины стенки δ. Для термореактивных материалов минимально допустимое значение радиуса закругления 0,5 мм, для термопластических материалов с повышенной вязкостью типа полистирола или полиметилметакрилата допустимо 0,8 мм.

Рис. 4.27. Примеры оформления радиусов закруглений: а – нетехнологично; б – технологично

На наружных и внутренних боковых поверхностях стенок следует предусматривать технологические уклоны в направлении плоскости разъема (рис. 4.28), облегчающие удаление деталей из пресс- формы. Величина уклона (табл. 4.6) влияет на размерную точность элементов заготовки, лежащих в плоскости разъема или перпендикулярных направлению перемещения подвижных частей пресс-формы.

Рис. 4.28. Расположение технологических уклонов в зависимости от направления разъема пресс-формы Таблица 4.6. Рекомендуемые уклоны для различных поверхностей пластмассовых заготовок

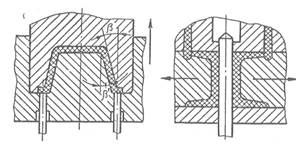

Оформление поверхностей. На боковых поверхностях пластмассовых деталей недопустимы поднутрения, препятствующие разъему пресс-формы и извлечению изделия (рис. 4.29, а). Бобышки на наружных боковых поверхностях (рис. 4.29, б)допустимы только при дополнительном вертикальном разъеме, что значительно усложняет конструкцию пресс-формы. Примеры устранения поднутрений и выступов показаны на рис. 4.29, в. Опорные поверхности рекомендуется заменять опорными площадками, буртиками, выступами по периметру (рис. 4.30), что повышает жесткость деталей, снижает их коробление и способствует плотному прилеганию сопрягаемых поверхностей.

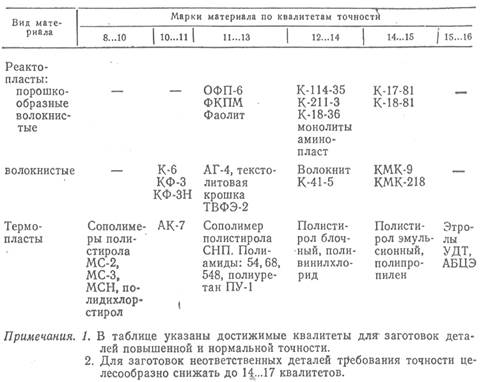

С целью облегчения удаления заусенца следует уменьшать число плоскостей разъема и располагать линию образования заусенца на участках простой конфигурации. Отверстия. Размеры отверстий в пластмассовых заготовках назначают так же, как и для металлических изделий. При этом необходимо учитывать возможность появления напряжений вследствие затрудненной усадки. Допустимая глубина отверстия зависит от метода изготовления деталей. Рекомендуемые минимальные значения диаметра отверстия dmin при глубине h≤2d: для полиамидов – 0,5 мм; прочих термопластов – 0,8 мм; стекловолокнитов – 1,0 мм; пресс-порошков – 1,5 мм; текстолитов – 2,5 мм. Резьба. Прессованием и литьем можно изготовить резьбовые элементы деталей, не требующие последующей механической обработки. Не рекомендуется для пластмассовых деталей прямоугольные резьбы и резьбы с шагом менее 0,4 мм вследствие их недостаточной прочности. Минимально допустимый диаметр резьбы для заготовок из термопластов и волокнистых пресс-материалов 2 мм, а для деталей из пресс-порошков – 3 мм. Желательно, чтобы длина резьбы не превышала двух ее диаметров. Армирование пластмасс металлическими элементами значительно повышает область применения пластмассовых изделий. Наиболее распространенная арматура: штифтовая (гладкие и резьбовые шпильки, винты), втулочная (гладкие и резьбовые втулки), плоская (лепестки, контакты) и проволочная. Для предупреждения проворачивания или вырыва из изделия на штифтовой арматуре делают накатку и кольцевые выточки, на плоской – отверстия или вырезы, на проволочной – расплющивание или изгиб арматуры. Чтобы предупредить возникновение трещин, сечение металлической арматуры должно быть небольшим по сравнению с сечением пластмассы и располагаться симметрично относительно последнего. Арматура не должна находиться близко к краю или к поверхности заготовки во избежание появления вздутий пластмассы. Надписи и рисунки на пластмассовых заготовках следует делать выпуклыми, что упрощает изготовление пресс-формы. С целью устранения выкрашивания высота шрифта или рисунка не должна превышать 0,2 мм. Если требуется увеличить высоту шрифта, надпись утапливается ниже поверхности заготовки. Точность, шероховатость и припуски на обработкузаготовок из пластмасс Точность размеров заготовок из пластмасс зависит от усадочной деформации и размерной стабильности материала. При оценке точности размеров заготовок из пластмасс необходимо учитывать дополнительно влияние технологических уклонов, которые могут назначаться на поверхности заготовки, параллельные направлению замыкания формы. Точность для размеров элементов заготовок, оформляемых в одной части формы, может находиться в пределах 7–.17 квалитетов. При этом наиболее высокая точность достигается у мелких заготовок (1–50 мм), изготовленных из материалов с минимальным колебанием усадки (до 0,1 %) и нулевым технологическим уклоном. Точность изготовления заготовок из различных материалов приведена в табл. 4.7.

Таблица 4.7. Точность изготовления заготовок из пластмасс

Допуски и посадки на гладкие детали из пластмасс размерами 1–500 мм, сопрягаемые с металлическими или пластмассовыми деталями, регламентированы стандартами. При этом следует помнить, что предельные отклонения и допуски установлены для деталей, работающих при температуре 20°С и относительной влажности воздуха 65 %. Пластмассы по сравнению с металлами отличаются большей размерной чувствительностью. Поэтому эксплуатация пластмассовых сопряжений в условиях значительных перепадов температур нежелательна. Шероховатость поверхности пластмассовых заготовок зависит от качества обработки пресс-форм, вида наполнителя и технологических режимов формования. Параметр шероховатости поверхности заготовок, изготовляемых литьем под давлением и прессованием, соответствует Ra= 0,32–1,25 мкм, а в отдельных случаях достигает Ra =0,08–0,32 мкм. На шероховатость поверхности в значительной мере влияет износ оформляющих элементов пресс-формы. При механической обработке качество поверхности пластмассовых изделий ухудшается. Параметр шероховатости поверхностей, обработанных режущим инструментом, обычно соответствуют R z =40–20 мкм и определяется чертежом. Если на рабочих поверхностях детали требуемую точность получить невозможно или экономически нецелесообразно, то на такие поверхности должны быть оставлены припуски, которые зависят от обрабатываемого материала, формы и размеров заготовки. Ориентировочные границы значений припусков для различных материалов колеблются в пределах: при точении – 0,1–2,5, при фрезеровании – 1–4, при шлифовании – 0,5–0,4 мм.

Контрольные вопросы 1. Каковы особенности и технологические возможности основных способов сварки? 2. Каков порядок проектирования сварных заготовок? 3. Какие факторы учитывают при проектировании сварных заготовок? 4. От чего зависит свариваемость металлов и сплавов? 5. Перечислите рекомендации по обеспечению технологичности конструкций сварных заготовок. 6. Какие факторы определяют целесообразность применения комбинированных заготовок? Контрольные вопросы 1. Какими преимуществами обладает производство заготовок методами порошковой- металлургии? 2. На какие виды подразделяют порошковые конструкционные материалы в зависимости от условий эксплуатации? 3. Какие требования необходимо выдержать при конструировании заготовок из порошковых материалов? 4. Какие факторы влияют на точность заготовок и деталей, получаемых методами порошковой металлургии? 5. Какие факторы определяют целесообразность применения заготовок из порошковых конструкционных материалов? Контрольные вопросы 1. Перечислите достоинства, недостатки и область применения пластмасс. 2. Дайте характеристику реактопластов и термопластов. В чем их принципиальное отличие? 3. Перечислите и охарактеризуйте способы изготовления заготовок из пластмасс. 4. Какие требования предъявляются к конструктивному оформлению поверхностей стенок, радиусов закруглений, отверстий, резьб и чем обусловлены эти требования? 5. Назовите факторы, влияющие на размерную точность и шероховатость поверхностей заготовок из пластмасс. 6. В каких случаях и в каких пределах назначают припуски на механическую обработку заготовок из пластмасс?

|

Рис. 4.25. Примеры устранения локальных утолщений на технологичных (а) и нетехнологичных (б) конструкциях

Рис. 4.25. Примеры устранения локальных утолщений на технологичных (а) и нетехнологичных (б) конструкциях

Рис. 4.26. Повышение прочности дета- лей с помощью ребер жесткости:

а и б – нетехнологичные и технологичные конструкции; в – рекомендуемая конфигурация сечения ребер жесткости

Рис. 4.26. Повышение прочности дета- лей с помощью ребер жесткости:

а и б – нетехнологичные и технологичные конструкции; в – рекомендуемая конфигурация сечения ребер жесткости

Рис. 4.29. Примеры ликвидации внешних и внутренних поднутрений:

а, б – нетехнологичные конструкции;

в – технологичные конструкции

Рис. 4.29. Примеры ликвидации внешних и внутренних поднутрений:

а, б – нетехнологичные конструкции;

в – технологичные конструкции

Рис. 4.30. Оформление опорных поверхностей нетехнологичных (а) и технологичных (б) конструкций

Рис. 4.30. Оформление опорных поверхностей нетехнологичных (а) и технологичных (б) конструкций