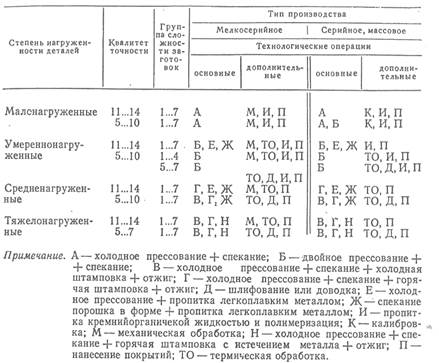

Методами порошковой металлургии

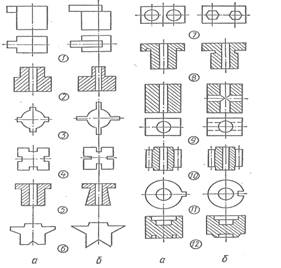

На третьем этапе для сравнения с другими видами заготовок анализируют годовую программу выпуска порошковых заготовок, которая должна быть не ниже критической, коэффициент использования материала и себестоимость изготовления заготовки с учетом последующей механической обработки. Заготовки, намечаемые для производств методами порошковой металлургии по сложности технологической подготовки их производства, можно подразделить на: заготовки, имеющие аналоги по конструктивно-технологическим признакам подобной сложности из выбранного типа КПМ, которые освоены промышленностью и могут быть полностью изготовлены по отработанной технологии; заготовки, не имеющие аналогов подобной сложности с достаточным опытом промышленного изделия, для которых требуется проверка отдельных технологических решений; заготовки, не имеющие аналогов по конструктивно-технологическим признакам из выбранного типа КПМ с каким-либо опытом промышленного внедрения. Для производства заготовок первой категории могут быть использованы типовые или групповые технологические процессы, для заготовок третьей категории необходима разработка новых технологических процессов, а в ряде случаев проведение научно-исследовательских работ. В меньшем объеме такие работы проводятся при технологической подготовке производства заготовок второй категории. Проектирование заготовок из порошковых материалов Перед оформлением чертежа порошковой заготовки необходимо тщательно проанализировать технологичность ее конструктивных форм. С усложнением формы прессуемой заготовки затрудняется достижение равномерной плотности во всех ее частях. При прессовании перемещение частиц порошка происходит в основном только в направлении, параллельном давлению прессования. Поэтому приходится применять составные пуансоны, части которых имеют независимое друг от друга движение. Каждый переход сечения заготовки необходимо прессовать отдельным пунсоном и в отдельной части матрицы. Чем сложнее форма заготовки, тем больше переходов сечения, тем сложнее и дороже пресс-форма для изготовления заготовки. При изготовлении заготовок повышенной сложности приходится применять разрезные матрицы. Сложность изготовления пресс-форм, их стойкость и стоимость являются определяющими факторами целесообразности изготовления заготовок методами порошковой металлургии. Иногда, особенно в условиях массового производства, для обеспечения технологичности, следует изменить конфигурацию порошковой и сопрягаемой с ней деталей. Для сохранения формы прессовки при выталкивании из пресс-формы порошковые заготовки не должны иметь конструктивных элементов, препятствующих свободному их выталкиванию (различных приливов и углублений, расположенных под углом к оси прессования, косых ребер и пр.). Следует максимально уменьшить количество изменений толщины или диаметра заготовки вдоль оси (рис. 4.19,1), Также необходимо избегать резких изменений толщины стенок (рис. 4.19, 2).

Рис. 4.19. Примеры конструкций порошковых заготовок: а – технологично; б - нетехнологично Толщина стенки прессовок диаметром 10–15 мм и высотой 15–20 мм должны быть не менее 1,2–1,5 мм. У более крупных заготовок минимальная толщина стенок вырастает (ориентировочно 0,8 мм на каждые 25 мм длины). При высоте прессовки меньше диаметра минимальная толщины стенки составляет 1,6 мм. Толщина донной части глухих отверстий должна быть не менее 2–3 мм. Отверстия должны располагаться на расстоянии не менее 2–3 мм от края заготовки и друг от друга. При толщине стенок или фланцев до 2,5 мм их наружные углы закругляют, а при больших толщинах выполняют фаску под углом 45°. У основания конических поверхностей предусматривают цилиндрический поясок шириной не менее 0,5 мм. В конструкциях заготовки рекомендуется избегать применения узких и длинных выступов (рис. 4.19, 3), длинных и узких выемок (рис. 7.2, 4), ширина таких выступов и выемок должна быть не менее 3–4 мм, обратной конусности (рис. 7.2, 5), острых углов (рис. 7.2, 6) и других форм, приводящих к ослаблению пресс-форм. Необходимо предусматривать небольшие площадки на концах скосов и углов, что позволит притупить острые углы на торцах пуансонов. При сопряжении поверхностей следует предусматривать радиус закругления не менее 0,25 мм для внутренних и не менее 2,5 мм для наружных поверхностей. Скругленные углы способствуют снижению сопротивления перемещения порошка в полости матрицы. Рекомендуется заменять фигурные отверстия в деталях круглыми (рис. 4.19, 7), что удешевляет и упрощает конструкцию пресс-формы. В прямоугольных отверстиях для облегчения перемещения порошка углы выполняют закругленными. Вместо косоугольной насечки следует проектировать крупную прямоугольную, которую легче можно выполнить в пресс-форме. Следует избегать применения радиальных канавок (рис. 7.2, 8), выемок или отверстий, расположенных перпендикулярно к оси прессования (рис. 7.2, 9). Если же такие элементы формы необходимы, то их следует получать механической обработкой резанием после спекания прессовки. Фланцы, расположенные на небольшом расстоянии от края цилиндра, лучше прессовать более толстыми с припуском под обтачивание после спекания. Резанием обрабатывают также внутреннюю и наружную резьбы. Выемки или радиальные канавки, расположенные параллельно оси прессования, могут быть выполнены пресс-инструментом. Ступицы шестерен следует выполнять на 2–3 мм меньше диаметра окружности впадин (рис. 7.2, 10). В случаях, когда это возможно, следует заменять криволинейные и непараллельные поверхности параллельными. Это, в частности, относится к деталям, которые ранее изготовлялись литьем ли ковкой. В зависимости от удобства прессования углубления и пазы целесообразно заменять выступами (рис. 7.2, 11) или пазы заменять углублениями (рис. 7.2,12). В целях облегчения выталкивания прессовок, особенно фланцев, из пресс-форм, их следует выполнять с конусностью К =0,007εч, где εч – упругие последействия по диаметру, %. При изготовлении изделий сложной формы, получение равномерного распределения плотности в которых затруднительно, части изделия формируются отдельно, а затем их соединяют в одно целое при спекании или пропитке легкоплавким металлом. Если деталь имеет длинную выступающую часть, то для увеличения жесткости ее прессуют с дополнительными ребрами. Точность заготовок, получаемых методами порошковой металлургии При прессовании в закрытых пресс-формах получают заготовки заданной формы и размеров. Однако допуски на их размеры по длине и поперечному сечению более высокие по сравнению с точной механической обработкой. Точность изготовления порошковых заготовок зависит от точности пресса, пресс-форм, стабильности упругих последействий при холодном прессовании и объемных изменений при спекании, износа пресс-форм, роста линейных размеров полуфабрикатов и изделий при хранении и т. д. Упругое последействие зависит от ряда технологических факторов: дисперсности и формы частиц порошка, содержания оксидов, твердости материала частиц, давления, прессования, наличия смазок и пр. Упругое последействие в заготовках из порошков хрупких и твердых материалов всегда больше, чем в изделиях из мягких и пластичных порошков. Оно сильнее проявляется по высоте заготовок (до 5–6 %), чем по диаметру (не более 2–3 %). Упругое последействие облегчает снятие заготовок с пуансона за счет увеличения охватывающих размеров, но препятствуют их извлечению из пресс-форм при наличии всевозможных выступов, ребер и пр. Точность размеров холоднопрессованных брикетов при уплотнении «по давлению» соответствует для высотных размеров 12–14-му квалитетам, для диаметральных – 6–8-му квалитетам; при уплотнении с ограничителем для высотных размеров точность соответствует 12-му квалитету, для диаметральных – 8–11-му квалитету. Спекание приводит к снижению точности размеров на 1–2 квалитета. Точность геометрической формы и взаимного расположения поверхностей прессовок (круглость, соосность) практически не зависят от схемы прессования и определяются в основном точностью пресс-форм. Поэтому точность изготовления пресс-форм должна быть на 1 квалитет выше заданной точности порошковых заготовок. Распределение отклонений от номинальных диаметральных размеров деталей типа втулок при уплотнении «по давлению» подчиняется нормальному закону, дисперсия которого зависит от точности изготовления деталей пресс-формы. Дисперсия нормального закона для соосности втулок численно равна зазору между подвижными деталями пресс-форм. При изготовлении заготовок с точностью по 6–7-му квалитету для обеспечения их точности по соосности пресс-формы изготавливают по 3–6-му квалитету. При этом рекомендуются следующие минимальные зазоры между подвижными элементами: при диаметре изделий 18 мм – 4–14 мкм; 26 мм – 4–18 мкм; 45мм – 8–26 мкм. При использовании пресс-формы с шероховатостью формообразующих поверхностей Ra=2,5–0,02 мкм достигается шероховатость холоднопрессованных брикетов Rа=5,0–0,16 мкм. Шероховатость спеченных изделий составляет Ra=2,5–0,8 мкм. Для повышения точности пористых порошковых заготовок применяют калибрование путем обжатия их после спекания в калибровочных пресс-формах при припуске 0,5–1,0%. Усилие при калибровке составляет 10–25 % усилия холодного прессования. Упругое расширение после калибрования достигает 0,1 %. Отклонения диаметральных размеров калиброванных изделий от соответствующих размеров матрицы или стержня калибрующей пресс-формы не превышает 5–10 мкм. Калиброванию подвергаются наружные и внутренние поверхности заготовок. Технико-экономическая эффективность применения порошковых заготовок Методы порошковой металлургии позволяют экономить трудовые и материальные ресурсы в машиностроении и при эксплуатации машин. В ряде случаев порошковые конструкционные материалы по своим уникальным свойствам не имеют аналогов и позволяют обеспечивать выпуск качественно новой продукции. Экономическая эффективность изготовления порошковых заготовок тем больше, чем больше их серийность. Поэтому такая технология доступна только при годовой программе выпуска в несколько тысяч штук. Опыт промышленности показывает, что заготовки из литья и проката черных металлов целесообразно переводить на изготовление из порошков при серийности 10 000 шт., а заготовки из цветных металлов – при серийности 2000–3000 шт.

|