Техническая характеристика комплекса технологического оборудования ИП КС-0127

Производительность, кг/смену................................................................ 500 Установленная мощность электрооборудования, кВт.......................... 34,6 Численность обслуживающего персонала, чел......................................... 3 Занимаемая производственная площадь, м2, не менее............................. 30

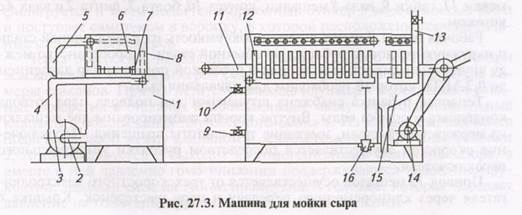

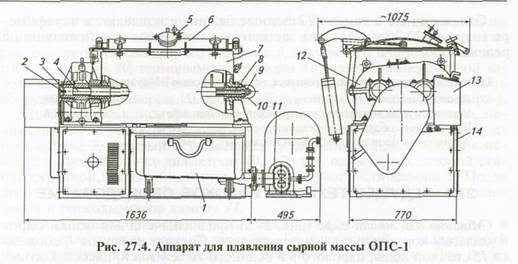

ВЕДУЩЕЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ Машина для мойки сыра (рис. 27.3) предназначена для мойки сыров и удаления коркового парафинового слоя. Состоит из ванны 1, сборника 15 сточной воды, парового 9 и водяного 10 вентилей, насоса 3, душевой секции 6, предохранительного кожуха 8, конвейера 11, всасывающего трубопровода 2, нагнетательных трубопроводов 4 и 5, крана 16 для спуска воды, рамы 7 конвейера, форсунок 12, трубопровода 13 дляхолодной воды, электродвигателя 14. В машину входят ванна 1 вместимостью 1200 л и сборник 15 сточной воды, вмонтированный в металлический каркас. В ванне 1 имеется кран 16 для спуска воды. Над каркасом ванны 1 установлен конвейер 11 из четырех рядов цепной ленты. Этим конвейером головки сыра передвигаются по туннелю моечной машины. В первой, душевой, секции 6 водой температурой 90...95 °С удаляют парафин. Затем сыр моют и ополаскивают проточной водой. Душевая секция 6 выполнена из металлических труб диаметром 80 мм, каркас секции — диаметром 50 мм, форсунки 12 —диаметром 12 мм. Форсунки 12 установлены под углом, обеспечивающим мойку сыра со всех сторон, и имеют щелевидные прорези шириной 0,3...0,5 мм. Душевая секция 6 снабжена предохранительным кожухом 8 из дюралюминия толщиной 1,5 мм и имеет ванну, изготовленную из нержавеющей стали. Насос 3 для воды производительностью 36 м3/ч присоединен к ванне 1 всасывающим трубопроводом 2, а к душевой секции 6— нагнетательным 4. Цепи конвейера 11 приводятся в движение от электродвигателя 14 через редуктор. Линейная скорость конвейера 1 м/мин. К машине подведены паропровод для подогрева воды и водопровод для заполнения ванны водой и ополаскивания сыра. Воду в ванне меняют по мере загрязнения. Машина рассчитана на мойку всех видов сыра, кроме швейцарского. Бруски сыра, пройдя секции горячего и ополаскивающего душа, поступают на измельчение в волчок. Аппарат для плавления сырной массы ОПС-1 (рис. 27.4) предназначен для плавления сырной массы и подачи ее в машины для фасования. Состоит из рабочей ванны 7, привода 12, станины 14, приемной ванны 1, смотрового лючка 5, крышки 6, пульта управления 13, насосной установки 11, гайки 9, вала 8 мешалки, конуса 10, болта 3, винта 2 ивала 4 сконусом. Рабочая ванна 1 имеет внутреннюю емкость из нержавеющей стали и наружную тепловую рубашку из обычной стали. В пространство между внутренней емкостью и тепловой рубашкой подается пар давлением до 0,2 МПа, который необходим для плавления сыра. Тепловая рубашка снабжена штуцерами для подвода пара, отвода конденсата и спуска воды. Внутри корыта смонтированы две мешалки, из нержавеющей стали, имеющие три частоты вращения. Переключение скоростей осуществляется посредством рукоятки универсального переключателя. Привод 12 мешалок осуществляется от трехскоростного электродвигателя через клиноременную передачу и пару шестеренок. Крышка 6 плавителя сварная из нержавеющей стали. Она установлена на оси, закрепленной в кронштейнах, приваренных к рабочей ванне 7, и сблокирована с трехскоростным электродвигателем мешалки. Крышка 6 легко открывается при загрузке аппарата, а электродвигатель можно перемещать и этим обеспечить безопасность обслуживания машины. Аппарат снабжен смотровым лючком 5 на крышке 6 и термометром, установленным в рабочей емкости, которые позволяют контролировать процесс плавления. Расплавленная сырная масса выгружается из аппарата в приемную ванну 1 через шиберную заслонку, а затем перекачивается по трубопроводу в бункер машины для фасования. Насос 11 для перекачивания сырной массы выполнен из нержавеющей стали. Вместе с червячным редуктором и электродвигателем он смонтирован на отдельной плите. Конечная температура расплавленной сырной массы 76 °С, продолжительность плавления 12...14 мин.

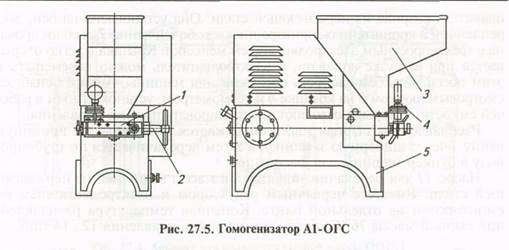

Техническая характеристика аппарата лля плавления сырной массы ОПС-1 Производительность, кг/ч.....................................................................................350 Масса сырья, загружаемого в рабочую емкость, кг............................................. 110 Давление пара, МПа, не более............................................................................. 0,2 Площадь поверхности нагрева, м2..................................„................................... 1,78 Установленная мощность электродвигателя привода мешалок, кВт.......... 3,5; 4,5; 5,0 Частота вращения, мин-1: электродвигателя.................................................................................... 695; 940; 1140 мешалок.......................................................................................................62; 84; 125 Установленная мощность электродвигателя насоса, кВт................................... 1,7 Габаритные размеры (без насосной установки), мм.............................. 1636x1075x1245 Масса (без насосной установки), кг.................................................................... 1000 Гомогенизатор А1-ОГС (рис. 27.5) предназначен для улучшения структурно-механических свойств плавленого сыра. Состоит из плунжерного блока 1, гомогенизирующей головки 2 с нажимной гайкой, бункера 3, манометра 4 и станины 5. Перед началом работы гомогенизатор прогревают горячей питьевой водой температурой 70...80 °С. Сырная масса температурой 80...90 °С фильтруется и затем подается в приемный бункер 3 вместимостью 100л и поступает самотеком в воронку, в которой расположены горизонтальные стаканы плунжеров. Через отверстия, находящиеся в стенке каждого из стаканов, при всасывающем ходе плунжеров сырная масса засасывается в рабочие камеры стаканов. При нагнетательном ходе плунжеры перекрывают входные отверстия в стаканах и проталкивают массу через нагнетательные клапаны в общий канал плунжерного блока 1. Из канала сырная масса подается в зазор между клапаном и седлом гомогенизирующей головки 2, гомогенизируется и выходит из гомогенизатора. Величина зазора, а вместе с ней давление гомогенизации поддерживаются вращением рукоятки, находящейся на гомогенизирующей головке, которая передает давление на гомогенизирующий клапан через пружину.

После окончания гомогенизации сырной массы бункер 3 заполняется горячей водой, при пропускании которой машина освобождается от сырной массы, после чего ее разбирают, тщательно промывают детали плунжерного блока моющим раствором, ополаскивают теплой водой и просушивают. Гомогенизация особенно необходима при переработке перезрелых сыров, когда при плавлении выделяется жировая фаза сыра. Кроме того, гомогенизация позволяет снизить количество солей-плавителей, полностью врабатывать влагу в сырье, обеспечить стабильную работу фасовочной машины.

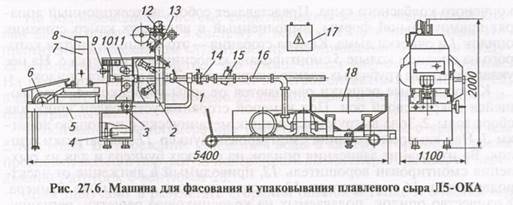

Техническая характеристика гомогенизатора А1-ОГС Производительность, кг/ч........................................................... 500 Установленная мощность электродвигателя, кВт...................... 4 Частота вращения, мин-1: вала электродвигателя................................................................. 970 коленчатого вала.......................................................................... 167 Число плунжеров.................................................................................................3 Ход плунжеров, мм.............................................................................40 Диаметр плунжеров, мм.................................................................... 28 Габаритные размеры, мм.................................................. 1180x555x1130 Масса, кг........................................................................................... 445 Машина для фасования и упаковывания Л5-ОКА (рис. 27.6) предназначена для фасования плавленого сыра в многослойные искусственные оболочки при производстве копченого колбасного сыра. Состоит из трубопроводов 1 и 16, цевки 2, маховика 3, механизма 13 образования оболочек, механизма 11 съема оболочек, конвейера 6, механизма 7 образования и наложения скрепок, рамы 5, привода 4, механизма 8 подачи проволоки, пульта управления 10, электрического шкафа 17, тележки 18, датирующего механизма 12, бобины 9, кранов 14 и 15.

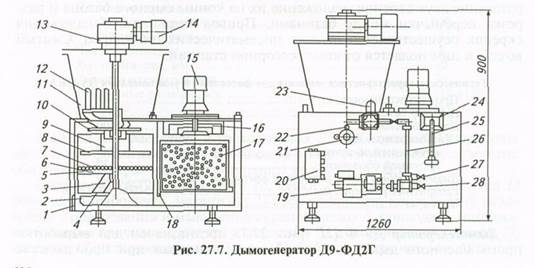

Несущей частью машины является рама 5. Механизм 13 образования внутренней и наружной оболочек установлен на специальном формообразующем воротнике. При прохождении трубчатой оболочки по пустотелой цевке 2 на нее накладывается маркированная лента с обозначением вида сыра и даты изготовления и второй слой полиэтиленовой наружной оболочки, которая наносится за счет вращения головки с полиэтиленовой лентой вокруг цевки. Перемещение готовой оболочки по цевке осуществляется двумя резиновыми роликами механизма 11 съема оболочки, получающими вращение, синхронное с вращением центральной головки. Наполнение оболочки производится через трубопровод 16 и цевку 2 насосом тележки 18. Привод насоса осуществляется от индивидуального электродвигателя через редуктор и клиноременную передачу. Наполненная оболочка подается конвейером 6 в механизм 7 наложения скрепок, где одновременно происходят пережим оболочки, образование двух скрепок, наложение их на концы сырного батона и раз резка перемычки между батонами. Привод механизма 7 наложения скрепок осуществляется от двух пневматических цилиндров. Сжатый воздух к ним подается от компрессорной станции. Техническая характеристика машины для фасования и упаковывания Л5-ОКА Производительность, кг/ч...................................................... 1000 Диаметр батона, мм............................................................... 65±5 Длина батона, мм...................................................................... 400 Ширина ленты, мм: внутренней оболочки............................................................... 240 наружной оболочки.................................................................. 130 Диаметр бобин полиэтиленовой ленты, мм.......................... 300 Габаритные размеры, мм............................................. 5400x1100x2050 Масса, кг................................................................................... 160 Дымогенератор Д9-ФД2Г (рис. 27.7) предназначен для выработки промышленного дыма и может быть использован при производстве копченого колбасного сыра. Представляет собой двухсекционный аппарат прямоугольной формы, выполненный в виде двух камер сгорания опилок 1 и очистки дыма. Камера сгорания — это цилиндр, внутри которого на опорном кольце 5 смонтирована колосниковая решетка 6. На нее укладывают два трубчатых электронагревателя 7 для розжига опилок. Колосниковые решетки очищаются от золы гребенкой 4, вращающейся вокруг своей оси. Под камерой сгорания установлен ящик для сбора золы 2. Зола выгружается в ящик механически с помощью лопатки 3. Над камерой сгорания смонтирован бункер Л для загрузки опилок. Во избежание зависания опилок на стенках бункера и для их рыхления смонтирован ворошитель 12, приводимый в движение от электродвигателя 14 и редуктора 13, расположенных на крышке бункера. Количество опилок, подаваемых на колосниковую решетку, регулируется дозатором 9 с помощью маховика 21. При вращении мешалки 8 опилки распределяются равномерно. Для гашения пламени в случае воспламенения опилок в верхней части камеры сгорания над колосниковой решеткой смонтирован ороситель 10. Камера очистки дыма имеет прямоугольную форму. В ней на опорной раме установлена корзина 17 с полуфарфоровыми кольцами, выполняющими роль фильтров для очистки дыма от канцерогенных и смолистых веществ, дегтя и золы. Для дополнительной очистки дыма перед камерой очистки создастся водяная завеса с помощью трубы с отверстиями 18. Для вытяжки дыма над камерой очистки смонтирован вентилятор 16, приводимый в движение от электродвигателя 15. На наружной поверхности дымогенератора имеются дверца, патрубок для выхода дыма 24, водопровод 26, исполнительный механизм 19 и коробка ввода 20. За работой дымогенератора наблюдают через смотровое окно, расположенное на дверце.

На водопроводной системе смонтированы электромагнитный клапан 23 для подачи воды в систему и вентиль 27 для подачи пара. Исполнительный механизм служит для пропорциональной подачи воздуха в топочное пространство, что обеспечивает равномерное горение. На выходном патрубке установлен электроконтактныи термометр 25, в камере сгорания — термореле 22 для контроля и регулирования температуры дыма. В основание дымогенератора вмонтирован патрубок с краном для слива воды. Во избежание попадания воды в камеру сгорания во время промывки колец в наружную поверхность дымогенератора вварен переливной патрубок с вентилем 28. Дым получают в результате сгорания опилок в топке и очистки его при прохождении через фильтры. Техническая характеристика дымогенератора Д9-ФД2Г Производительность, м3/ч........................................................................... 515 Промежуток времени до начала загорания опилок с момента включении электронагревателей, мин.................................... 4...6 Температура дыма на выходе из дымогенератора, °С......................... 30...60 Расход древесных опилок в зависимости от температурного режима, кг/ч........................................................... 13...23 Частота вращения, с-1: ворошителя................................................................................................... 0,1 вентилятора................................................................................................... 1500 Расход воды, м3/ч....................................................................................... 0,01 Вместимость бункера, м3...................................................................... 0,14 Установленная мощность, кВт................................................................... 3,31 Габаритные размеры, мм................................................................... 1260x850x1570 Масса, кг....................................................................................................... 650

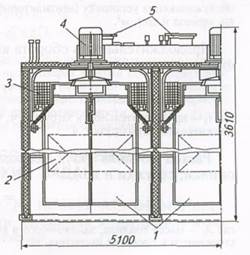

Автоматизированная термокамера РЗ-ФАТ-12 (рис. 27.8) состоит из трех работающих независимо туннелей 1, которые вмещают по три клети 2. Туннели имеют двустворчатые двери с двух сторон. Клети закатываются в туннель по монорельсу, вдоль боковых стенок расположены паровые калориферы 3, закрытые кожухом, который образует регулируемую щель, направляющую поток в нижнюю часть туннеля. Туннель имеет ложный потолок с двумя размещенными в нем вентиляторами 4, крыльчатки которых насажены непосредственно па вал двигателей, а двигатели вынесены на крышу камеры. На крыше также размещен распределительный короб с тремя клапанами 5для подачи в туннель воздуха, дыма и вывода использованной дымовоздушной смеси. Все клапаны имеют дистанционное управление. Скорость движения потока внутри туннеля 1...2 м/с. Подсушка, копчение и проварка производятся циклично и последовательно. Имеется система контроля регулирования температуры, влажности среды и давления пара. Туннель может работать в автоматическом режиме по заданным времени и температуре. Техническая характеристика автоматизированной термокамеры РЗ-ФАТ-12 Установленная мощность электродвигателей, кВт......................... 4,5 Расход пара, кг/ч................................................................................ 450 Габаритные размеры, мм...................................................... 5100x5300x3610 Масса, кг......................................................................................... 18000 ИНЖЕНЕРНЫЕ РАСЧЕТЫ Производительность коптильных установок в расчете на их площадь Пs [кг/(м2 • ч)] и на их объем Пv [кг/(м3 • ч)] можно определять по следующим формулам; Пs = т/(S т ), где m —масса загружаемого сырья, кг; S—площадь, занимаемая установкой, м2; т — продолжительность оборота, ч; Яу = m/[(V1+ V2 + V3)т], где V1 – объем печи, м2; V2 – объем дымогенератора, м2; V3 – объем других устройств, обслуживающих установку (вентиляторы, преобразователи электрического тока, тележки, привод и др.), м3. Продолжительность оборота коптильной установки т (ч) находится по формуле т = т1 + т 2 + т 3, где т1— продолжительность загрузки, ч; т2 — продолжительность процесса, ч; т3 — продолжительность разгрузки, ч. Расход топлива (кг), заложенного в коптильную камеру (дрова, опилки, стружки и др.): А = А1 - А2, где А1 — масса топлива, заложенного в коптильную камеру, кг; А2 — масса топлива, не сгоревшего в процессе копчения, кг.

Для определения удельного количества теплоты при копчении (2 (кДж/кг) в расчете на единицу выпускаемой продукции пользуются зависимостью Q = (A1q1 - A2q2)/m, где q1 — низшая теплотворная способность топлива, заложенного в установку, кДж/кг; q2 — низшая теплотворная способность топлива, выгруженного из установки, кДж/кг; m — единица выпускаемой продукции. Количество универсальных термокамер zo (шт.), необходимых для выполнения задания по производительности и ассортименту, можно рассчитать по двум способам: а) по длительности цикла обработки zo=1/[nT(П1т1x1 + П2т2x2+ П3т3x3+…+ П5т5x5)], где n — число рам, одновременно загружаемых в камеру; Т— длительность рабочей смены, ч П1, П2, П3, …, П5— соответствующие производительности по сортам изделий, т в смену; т1, т2, т3, …, т5 - соответствующие длительности цикла обработки изделий, ч; х1, x2, x3, …, x5 — соответствующее число рам, необходимых для навешивания 1 т изделий. Соответствующие длительности можно принять по техническим условиям или определить по формуле т I = т'i + т"i + т"'i где т' i, т" i, т"' i —длительности соответствующих операций, ч; б) по соответствующему количеству подобного пооперационного оборудования zo= П1η1(z'1 + z"1 + z"'1) + П2 η 2(z'2 + z"2 + z"'2) + П3 η 3(z'3 + z"3 + z"'3)+ +…+ П5 η 5(z'5 + z"5 + z"'5), где η1, η2, η3, …, η5 — соответствующие поправочные коэффициенты, учитывающие сокращение длительности обработки в универсальных камерах против пооперационных, за исключением промежуточных перегрузочных операций, причем, по данным фирм, η = 0,65...0,8; z'1, z'2, …, z'5— соответствующее число пооперационных термокамер, необходимых для выполнения 1 т сменной производительности; z"1, z"2, …, z"5— то же по варочным камерам; z"1, z"2, …, z"5 —то же но камерам охлаждения.

|