Диагностирование сосудов, работающих под давлением.

Основная цель диагностирования — установление соответствия технического состояния сосуда требованиям, установленным Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ-115-96). Этими правилами также регламентирован перечень сосудов, работающих под давлением, на которые эти правила распространяются. В зависимости от ведомственного назначения, вида оборудования, технологической среды и особенностей эксплуатации разработаны специальные методики диагностирования технического состояния сосудов и аппаратов потенциально опасных производств. Однако все эти методики не должны вступать в противоречие с Методическими указаниями по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России (РД 09-102-95). Для предприятий топливно-энергетического комплекса действует "Методика диагностирования технического состояния сосудов и аппаратов, отслуживших установленные сроки службы на предприятиях Минтопэнерго" (М.: ЦЕНТРХИММАШ, согл. ГГТН 21.12.02). Методика распространяется на сосуды и аппараты при рабочих давлениях до 10МПа (100 кгс/см2), выполненных в соответствии с ОСТ 26-291-87. Методика включает в себя: • порядок диагностирования и подготовки сосудов и аппаратов к диагностированию, · объем и порядок анализа технической документации, · объем и порядок натурного обследования объекта, · лабораторные исследования конструкционных материалов, · проведение прочностных исследований, · оценку и оформление результатов диагностирования. • остановлен, охлажден, освобожден от заполняющей его рабочей среды, промыт и при необходимости пропарен острым паром, продут инертным газом, а затем воздухом; произведен контроль состава атмосферы на ПДК; • отключен заглушками от всех трубопроводов, соединяющих его с источником давления, • освобожден от конденсата, • электрооборудование отключено от всех источников питания, • оснащен освещением от источника питания с напряжением не более 12В, • очищен с внутренней стороны от технологических отходов, загрязнений, продуктов коррозии. Подготовку сосудов и аппаратов к диагностированию выполняет предприятие-заказчик. Диагностирование должно носить комплексный характер и в общем случае включает в себя следующие виды работ. Анализ технической документации, при котором наибольшее внимание уделяется: • сварным швам и местам их пересечения, • местам сочленения конструктивным элементам (приварки патрубков, люков, бобышек, переходов и т.д.); • местам гибон металла, • местам конструктивных утонений, • наиболее нагруженным участкам (крепление опор), • местам соединения и контакта различных материалов, • застойным зонам, • местам воздействия потоков и границ раздела агрегатных состояний рабочей среды, • участкам с дефектами металла, обнаруженными в процессе эксплуатации. Для потенциально опасных участков устанавливают: • марку конструкционного материала, • проектное значение эксплуатационных напряжений и коэффициентов запаса прочности, • проектные значения рабочих температур, • характеристики рабочей среды и условия ее взаимодействия с материалом конструкции, • вероятный характер возможных повреждений. В результате анализа условий эксплуатации устанавливают: • соответствие оборудования его прямому назначению, • соответствие рабочей среды, температуры и давления паспортным данным, • возможность возникновения коррозионного растрескивания металла, его наводораживания, обезуглероживания, межкристаллической коррозии и других повреждений, • характер изменения режимов эксплуатации (температуры, давления, концентрации компонентов и др.), • определяют время и количество циклов взаимодействия. В результате анализа планово-профилактических и ремонтных мероприятий получают: • информацию об объеме и характере проведенных ремонтных работ и их причинах, • уточнение физико-механических характеристик металла, его химического состава и структуры на участках, подвергнутых ремонту, · оценку интенсивности развития дефектов. · места локализации очагов аварий. • причины аварий (нарушение технологического режима, брак при изготовлении, монтаже, старение материала и т.п.). • характер разрушения, физико-механические свойства и структуру материала в очаге разрушения. • изменение геометрических параметров, · объем и характер ремонтно-восстановительных работ. · формулируются задачи обследования, • составляется карта аппарата с указанием потенциально опасных участков, • выбираются методы и аппаратура для обследования, • выбираются методы обработки результатов обследования и порядок их представления, 7. устанавливаются меры безопасности при диагностирования. 8. наружный и внутренний осмотр, • неразрушающий контроль сварных соединений и потенциально опасных участков, • толщинометрию несущих элементов конструкции, • исследование фактической нагруженности основных несущих элементов, • исследование физико-механических свойств, состава и структуры материалов, • коррозионные свойства металла в конкретной рабочей среде, • прочность и герметичность конструкции. При визуальном выявлении дефектов путем наружного и внутреннего осмотра внутренние защитные покрытия и футеровка подлежат обязательному удалению в местах нарушения их целостности, а также определенных специалистом, производящим диагностику. При осмотре поверхностей используют лупы, индикаторы с иглами для измерения глубины дефектов и измерительный инструмент для определения протяженности и площади дефекта, шаблоны для контроля деформации трубных элементов. Внутренняя поверхность аппарата, недоступная для осмотра, исследуется с помощью эндоскопа зондом из стекловолокна. При осмотре выявляют следующие дефекты: • поверхностные трещины, расслоения, вмятины, гофры, раковины и другие дефекты в основном металле, • поверхностные трещины, непровары, отслоения, свищи и другие несплошности в сварных швах, • коррозионные повреждения, • видимые деформации конструкционных элементов, • видимые отслоения и отрывы плакирующего слоя, разрушение футеровки. В случае обнаружения дефектов участки в зоне дефектов шириной 100-150 мм исследуют с помощью методов неразрушающего контроля. При этом используют: • методы количественной металлографии непосредственно на объекте, • метод полистирольных оттисков, • косвенные методы, использующие зависимости физико-механических свойств материалов от уровня дефектности (твердость, магнитная восприимчивость и др.). В отдельных случаях требуется вырезка образца из потенциально опасного участка для проведения исследований методами электронной микроскопии, малоугловой рентгенографии и др. Неразрушаюший контроль проводят: • для обстоятельного исследования дефектов, обнаруженных визуально, • для выявления дефектов в сварных соединениях и потенциально опасных участках, • для обнаружения дефектов, не наблюдаемых визуально. Наибольшее применение для выявления дефектов нашли следующие методы неразрушающсго контроля: • ультразвуковая дефектоскопия (УЗД), • радиографический контроль сварных соединений, • капиллярный (цветной) и магнитопорошковый методы, • ультразвуковая толшинометрия (УЗТ), • акустико-эмиссионный контроль. Метод контроля (или сочетание методов) выбирают таким образом, чтобы обеспечить максимальную степень выявления дефекта. Типовые дефекты химического оборудования и способы их обнаружения

Оценка качества сварных соединений сосудов по результатам неразрушающего контроля производится в соответствии с требованиями Правил... (ПБ-115-96) и ОСТ 26-291-87.

Характеристика методов диагностирования оборудования

Метод акустико-эмиссионного контроля позволяет выявлять дефекты при нагружснии сосуда. Этот метод, как правил; применяют в качестве самостоятельного метода контроля, но может использоваться с другими, например УЗД методами. Вопрос целесообразности применения метода решается организацией, проводящей диагностирование. При невозможности гидроопрессовки сосуда применение метода обязательно. Кроме рассмотренных методов при диагностировании могут применяться и другие методы, применение которых оговаривается с диагностической документации и согласовывается с органами Госгортехнадзора России. Для диагностирования оборудования, подведомственного Госгортехнадзору, допускаются приборы, сертифицированные службами Госстандарта. Выдача заключений по результатам неразрушающего контроля допускается специалистами квалификациине ниже 2-го уровня по международным квалификационным требованиям, аттестованным в соответствии с Положением об аттестации дефектоскопистов. Исследование фактической нагруженности основных несущих элементов конструкции в потенциально опасных участках производят тензометрическими и другими методами при проведении гидро (пневмо) испытаниях. Этим исследования проводят для решения следующих задач: • определения фактических напряжений в элементах сосуда, • установления возможных отклонений напряженно-деформационного состояния от проектного и принятия решения о необходимости проведения работ по укреплению элементов или изменения условии эксплуатации; • получения реперных значений, необходимых при расчетах НДС в эксплуатационных условиях; • определения НДС изношенного сосуда. Коррозионные исследования проводят в случаях обнаружения значительных коррозионных поражений элементов сосуда для определения причин коррозии и скорости ее развития. С этой целью: • определяют тип и характеристики дефектов коррозионного поражения. межкристаллитной коррозией. • определяют химический и фазовый состав металла в области коррозионного поражения, • вычисляют скорость коррозии металла на основании справочных данных, а также путем сравнения с уровнем коррозионного повреждения, выявленным в ходе предыдущих обследований, и на основании результатов испытаний образцов-свидетелей. При проведении исследований учитывают особенности эксплуатации сосуда (химический состав рабочей среды, ее температуру, содержание примесей, стабильность технологических параметров,.марку металла, технологию его обработки и другие факторы). Наиболее часто применяемые в условиях эксплуатации методы коррозионных исследований показаны в таблице. Исследования прочности сосудов и аппаратов проводят с целью: • определения соответствия основных элементов сосуда условиям прочности по требованиям нормативно-технической документации (НТД), • оценки влияния выявленных дефектов на безопасность эксплуатации сосуда, • определения влияния длительной эксплуатации на напряженно-деформированное состояние основных элементов сосуда. Расчеты на прочность выполняют для обечаек сосуда, днищ, патрубков. Расчеты выполняют в соответствии с нормативной документацией (см. раздел 5). При расчетах учитывают объем контроля, результаты толшинометрии и дефектоскопии сварных швов. Местные напряжения определяют методами численного анализа с помощью ЭВМ по специальным программам. При получении в результате расчета коэффициентов запаса не ниже установленных в НТД, конструкция может быть допущена к последующей эксплуатации. На основании результатов расчета определяют допускаемый режим эксплуатации и остаточный ресурс. В случае обнаружения дефектов сварных швов, которые не допускаются по действующим нормам, производится оценка их влияния на прочность сосуда. Эта работа выполняется в следующем порядке: определяются характеристики статической и циклической трещиностойкости материала сварных швов по ГОСТ 25506-85 (см. раздел 3); проводится расчетная оценка влияние дефекта на прочность сосуда. Допускаемый размер дефекта, не вызывающий опасного хрупкого разрушения сосуда, определяется из соотношения

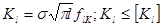

где Кl – коэффициент интенсивности напряжений (КИН) в сварном шве в зоне дефекта, [Kl]=Kl C/n-допускаемое значение КИН, n=2 -коэффициент запаса, В результате циклических испытаний определяется срок работы аппарата, в течение которого дефект сварного шва достигнет опасного размера. В случае, если условия прочности не обеспечиваются, должен быть произведен неразрушающий 100% контроль швов. При неудовлетворительных результатах, полученных при прочностных исследованиях, или невозможности расчетной оценки влияние выявленных дефектов, дефектное место подлежит ремонту (в случае ремонтопригодности сосуда) с обязательным обследованием места ремонт. Гидравлические испытания. В соответствии с ПБ-115-96 гидравлическому испытанию подлежат все сосуды после их изготовления и ремонта. Гидравлические испытания проводят пробным давлением Рпр=КР где Р- расчетное давление сосуда; [

|

-напряжение в стенке сосуда в зоне дефекта, fl K –коэффициент, учитывающий геометрию дефекта и толщину стенки корпуса аппарата, Kl C –критический КИН материала сварного шва, l –длина трещины.

-напряжение в стенке сосуда в зоне дефекта, fl K –коэффициент, учитывающий геометрию дефекта и толщину стенки корпуса аппарата, Kl C –критический КИН материала сварного шва, l –длина трещины.

С и расчетной температуре; К –коэффициент избыточного давления; К=1,5 – для сосудов, изготовленных методом литья, К=1,25 –для других способов изготовления. В других случаях (для неметаллических, металл ополи мерных материалов) К принимают согласно ПБ-115-96

С и расчетной температуре; К –коэффициент избыточного давления; К=1,5 – для сосудов, изготовленных методом литья, К=1,25 –для других способов изготовления. В других случаях (для неметаллических, металл ополи мерных материалов) К принимают согласно ПБ-115-96