Классификация керамических материалов в зависимости от температуры обжига

Тугоплавкие (12900 - 13500) Среднеплавкие (1095 - 1260) Низкоплавкие (8700 – 10650) Полонейчик Н.М. Лекция: «Керамические материалы, применяемые в стоматологии». Силикатная керамика с остоит из гомогенной стеклянной матрицы (до 80%), внутри которой равномерно распределены более тугоплавкие кристаллы. Полевошпатная керамика (стоматологический фарфор) представляет собой смесь, содержащую каолин, кварц, полевой шпат и различные красители. Каолин играет роль связующего вещества, скрепляющего частицы наполнителя - кварца, образуя твердую основу керамики, отдельные зерна которого цементируются во время обжига полевым шпатом. Каолин - белая или светлоокрашенная глина. Чем больше содержание каолина в смеси, тем меньше прозрачность и тем выше температура обжига керамической массы. Основной частью каолина (99%) является каолинит, содержащий 39,5 % А120з, 46,5 % Si02 и 14 % Н20. Каолин обеспечивает механическую прочность и термическую стойкость полевошпатной керамики.

Полевой шпат представляет собой безводные алюмосиликаты калия, натрия или кальция. Содержание полевого шпата в смеси достигает 60-70%. Чем больше в смеси полевого шпата, тем прозрачнее полученная керамическая масса. Калиевый полевой шпат называют ортоклазом (K20«Al2О3*6Si02), натриевый - альбитом, кальциевый -анортитом. Температура плавления 1180-1200°С При обжиге керамической массы полевой шпат, как более легкоплавкий компонент, понижает температуру плавления смеси, образуя стекловидную фазу, в которой растворяются кварц и каолин. Полевой шпат обеспечивает пластичность керамической массы и создает блестящую глазурованную поверхность после обжига. Кварц (оксид кремния, Si02). Содержание кварца в полевошпатной керамике - 25-30%. Кварц тугоплавок, температура его плавления 1710°С В процессе обжига кварц увеличивает вязкость расплавленного полевого шпата. При температуре 870-1470°С кварц увеличивается в объеме на 15,7%, снижая усадку фарфоровой массы. Кварц уменьшает усадку и хрупкость керамики, придавая керамическому изделию твердость и химическую стойкость. Красителями обычно являются оксиды металлов. Они окрашивают керамические массы в различные цвета, свойственные естественным зубам.

Керамическое сырье полевошпатной керамики получают методом фриттования (процесс сплавления смеси шихтовых компонентов при температуре 1300-1450°С с последующим резким охлаждением расплава путем выливания его в холодную воду). Фритта подлежит измельчению (размолу) в шаровых мельницах с последующим просеиванием на ситах до получения порошка мелкодисперсного состояния. В упрочненной стеклокерамике в окружении аморфной стеклянной структуры содержатся кристаллические специальные добавки (лейциты, дисиликат лития и др.).

Полевошпатная керамика, усиленная лейцитом, содержит 35-40% лейцита (серый или белый минерал из группы полевых шпатов, алюмосиликат калия). Химическая формула лейцита K[AlSi2Oe], или К2ОА12Оз8Ю2. Состав лейцита (%): К20 — 20,59; А1203 — 23,22; Si02 — 56,1. Оптимальное распределение кристаллов лейцита достигается путем тщательно подбора состава материала и точного регулирования параметров процесса ситаллизации. Добавление в состав массы 17-20% кристаллов природного лейцита позволяет согласовать КТР облицовочной керамики и металлического каркаса. Для того, чтобы расширить показания к применению цельнокерамических реставраций и иметь возможность использовать стеклокерамику для изготовления мостовидных протезов, были разработан материал в системе Si02— Li20. Дисиликат лития (Li2Si205) занимает до 70% состава керамического материала.

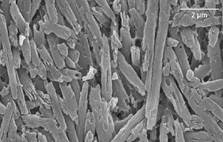

Дисиликат лития отличается необычной микроструктурой, состоящей из множества произвольно ориентированных сцепленных друг с другом мельчайших игольчатых кристаллов плоской формы. Такая форма является идеальной с точки зрения прочности, поскольку присутствие в структуре материала мелких игольчатых кристаллов приводит к отклонению направления, разветвлению или прекращению роста возникающих микротрещин. Таким образом, кристаллы дисиликата лития блокируют развитие микротрещин в структуре стеклокерамики, что приводит к существенному повышению прочности материала при изгибе. Полонейчик Н.М. Лекция: «Керамические материалы, применяемые в стоматологии». Кроме того, в структуре стеклокерамики на основе дисиликата лития присутствует вторая, значительно большая по объему, кристаллическая фаза, состоящая из ортофосфата лития (Li3P04).Повышенная прочность стеклокерамики на основе дисиликата лития позволяет изготавливать из этого материала не только одиночные коронки для передних и жевательных зубов, но и цельнокерамические мостовидные протезы.

Для покрытия стеклокристаллических каркасов на основе дисиликата лития разработана апатитовая стеклокерамика. При проведении процесса ситаллизации апатитовых стекол образуется кристаллическая фаза — гидроксилапатит, [Саю(РО4)б*2ОН], который является тем самым веществом, из которого состоит эмаль натурального зуба. Апатитовая стеклокерамика не содержит полевого шпата. Внутри стекловидной матрицы, состоящей из синтетического алюмосиликатного стекла в результате контролируемой кристаллизации формируются кристаллы фторапатита (13-23%). Керамика, инфильтрированная стеклом,характеризуется повышенным (до 70-80% объема) содержанием тугоплавких частиц в стеклянной матрице. В состав полевошпатного стекла можно вводить не более 50-60 % (по объему) тугоплавких частиц из-за ограничений, связанных с проведением фриттования. Альтернативным подходом стало изобретение новой системы, названной In-Ceram (Vita). В составе материалов для изготовления керамических каркасов в этой системе содержится около 85% оксида алюминия (In-Ceram-Alumina).

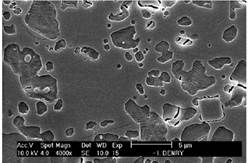

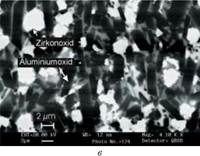

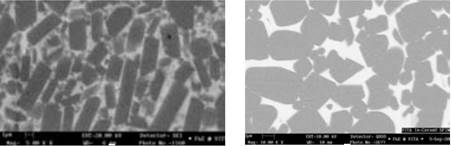

Керамические протезы из оксида алюминия изготавливаются методом шликерного литья. В этой системе при температуре 1120°С происходит синтеризация (твердофазовое спекание) частиц со средним размером около З μ т, во время которой частицы через поверхностные диффузионные процессы образуют соединения на контактных точках. Сохраненная таким образом структура имеет мелообразную консистенцию и легко поддается обработке. Прочность пористого каркаса невысока, она составляет всего 6-10 МПа. Только после следующего этапа обработки, стеклоинфильтрации, материалы In-Ceram приобретает свою высокую прочность и типичный для зуба цвет. Для стеклоинфильтрации используется лантановое стекло, которое обладает прекрасными свойствами сцепления с корундом и при температуре инфильтрации 1100°С имеет очень незначительную вязкость расплава. Этот расплав способен проникать в поры, благодаря чему получается плотный керамический материал. Аналогичный подход был использован для изготовления цельнокерамических каркасов из магнезиальной шпинели (MgAl204) (In-Ceram Spinel) и диоксида циркония (In-Ceram-Zirconia), заменивших оксид алюминия. In-Ceram-Zirconia получен на основе керамики In-Ceram-Alumina, в состав которой введена добавка 33% диоксида циркония.

а б Шлифы инфильтрированных стеклом материалов VITA In-Ceram Alumina (а), VITA In-Ceram Spinel (б) и VITA In-Ceram Zirconia (в) под электронным микроскопом, увеличение x 5.000 Поликристаллическая (оксидная) керамика х арактеризуется полным отсутствием аморфной стекловидной фазы. В стоматологии используются высококачественные оксидные керамики из чистого оксида алюминия или оксида циркония, представляющие собой плотную, непористую микромассу с высокими показателями прочности и твердости. Основным сырьем для производства диоксида циркония (химически точное определение – цирконий диоксид -ZrO2) является минерал циркон (ZrSiO4), принадлежащий к классу минералов солей кремниевой кислоты. Диоксид циркония получают путем удаления оксида кремния из циркониевого концентрата с использованием различных процессов термической и химической диссоциации. Полонейчик Н.М. Лекция: «Керамические материалы, применяемые в стоматологии». Диоксид циркония существует в виде трех кристаллических фаз: моноклинной (М), тетрагональной (Т) и кубической (С). Во время нагревания диоксид циркония подвергается процессу фазового преобразования. Моноклинная фаза термодинамически устойчива при комнатной температуре и до 1170°С. Свыше этой температуры происходит переход диоксида циркония в более плотную тетрагональную фазу. Тетрагональная фаза устойчива при температурах от 1170°С до 2370°С. При температурах выше 2370°С диоксид циркония переходит в кубическую фазу. При нагревании переход из моноклинной (М) в тетрагональную (Т) фазу сопровождается уменьшением объема на 5%. При охлаждении переход из тетрагональной (Т) в моноклинную фазу (М) происходит в диапазоне температур от 100°С до 1070°С и сопровождается увеличением объема на 3-4%. до1170°С 1170°С-2370°С 2370°С-2680°С

Фазовые преобразования диоксида циркония Добавление стабилизирующих оксидов к чистому диоксиду циркония, таких как кальций (CaO), магний (MgO), церий (CeO2) и иттрий (Y2O3), может подавлять фазовые трансформации материала. В зависимости от количества стабилизирующего агента различают частично стабилизированный диоксид циркония (PSZ - Partially Stabilized Zirconia) и полностью стабилизированный диоксид циркония (FSZ – Fully Stabilized Zirconia).

Структура частично стабилизированного диоксида циркония Структура полностью стабилизированного диоксида циркония

Полонейчик Н.М. Лекция: «Керамические материалы, применяемые в стоматологии». Полностью стабилизированный диоксид циркония (FSZ) получают при добавлении к нему более 16% моль CaO (7,9% веса), 16% моль MgO (5,86% веса), 8 % моль Y2O3 (13,75% веса). Он имеет кубическую форму (С). Пористость материала минимальная (до 0,5%), а показатели прочности на изгиб достигают максимальных для керамических материалов показателей (до 1200 МПа). Высокая прочность оксида циркония является одновременно и недостатком, поскольку обработка полностью спеченных блоков требует значительных затрат времени, уходящего на процесс многочасового фрезерования, приводит к быстрому износу машин и дорогостоящих алмазных инструментов.

|

В при сутствии малого количества стабилизирующих оксидов возможно получить керамику на основе частично стабилизированного диоксида циркония (PSZ) который имеет следующий состав: ZrO2 (95 %) + Y2O3 (3-5 %).Из гран ул диа м етром 50 мкм м етодом со осн ог о сухого пр ессования из готавли -вают блоки, которые в последующем подвергаются предварительному обжигу в течение 30 минут при температуре 11000С. Частично стабилизированный диоксид циркония имеет высокую пористость (50%), относительно низкий показатель прочности на изгиб (50 МПа), что позволяет упростить фрезерование каркасов протезов с использованием металлических фрез. Создание формы каркаса происходит в мягком, лишь предварительно спеченном состоянии (мелообразном). И только после этапа фрезерования происходит окончательное спекание керамики (агломерация) при температуре 1500—20000С, после которого материал и приобретает свою феноменальную прочность.

В при сутствии малого количества стабилизирующих оксидов возможно получить керамику на основе частично стабилизированного диоксида циркония (PSZ) который имеет следующий состав: ZrO2 (95 %) + Y2O3 (3-5 %).Из гран ул диа м етром 50 мкм м етодом со осн ог о сухого пр ессования из готавли -вают блоки, которые в последующем подвергаются предварительному обжигу в течение 30 минут при температуре 11000С. Частично стабилизированный диоксид циркония имеет высокую пористость (50%), относительно низкий показатель прочности на изгиб (50 МПа), что позволяет упростить фрезерование каркасов протезов с использованием металлических фрез. Создание формы каркаса происходит в мягком, лишь предварительно спеченном состоянии (мелообразном). И только после этапа фрезерования происходит окончательное спекание керамики (агломерация) при температуре 1500—20000С, после которого материал и приобретает свою феноменальную прочность.