Расчет фланцевого соединения. Фланцевым соединением(рисунок 1) называется особый вид разъемных соединений, состоящий из двух фланцев

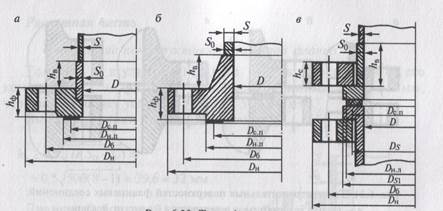

Фланцевым соединением(рисунок 1) называется особый вид разъемных соединений, состоящий из двух фланцев, болтов и прокладки, которая устанавливается между фланцами и обеспечивает необходимую герметичность и прочность конструкции при относительно небольшом усилии затяжки болтов. Фланцы классифицируются по конструкции на следующие: — резьбовые; — свободные, у которых корпус аппарата разгружен от действия изгибающих моментов, возникающих при затяжке фланцевого соединения; — цельные, когда корпус аппарата и фланец работают под нагрузкой совместно. Выбор конструкции фланцев определяется, в основном, тремя факторами: а) величиной рабочего давления; б) трудоемкостью и периодичностью сборки— разборки соединения; в) стоимостью изготовления и характером обслуживания соединения. Наибольшее распространение в пищевом машиностроении получили два типа цельных фланцев: — плоские приварные фланцы (рисунок 2а), представляющие собой плоские кольца, приваренные к трубе по ее периметру. Они применяются при давлении от 0,3 до 1,6 МПа и температуре до 300° С; — фланцы приварные встык (рисунок 2б), имеющие конические втулки-шейки, которые привариваются стыковым швом к патрубку. Они применяются при давлении от 1,0 до 16,0 МПа.

1-фланцы, 2-болт, 3-прокладка Рисунок 1. – Фланцевое соединение.

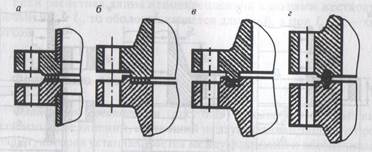

Свободные фланцы (рисунок 2в) представляют собой кольца, свободно надеваемые на соединяемые патрубки, на концах которых имеется отбортовка или приваренное кольцо. Они используются при давлении до 1,6 МПа и температуре до 300° С, а число циклов нагружения не должно превышать 2000. Уплотнительные поверхности фланцевых соединений могут быть следующих типов: — плоская уплотнительная поверхность (рисунок 3а). Применяется при внутреннем давлении до 0,6 МПа; — «выступ—впадина» (рисунок 3б). Используются при внутреннем давлении Р = 0,6... 1,6 МПа; — «шип—паз» (рисунок 3в). Рекомендуется при Р = 1,6...6,4 МПа; — уплотнительная поверхность под металлическую прокладку (рисунок 3г) - при Р= 6,4... 16 МПа.

а-плоский приварной, б-приварной встык, в-свободный. Рисунок 2. – Типы фланцев.

В качестве прокладок применяют следующие материалы: металлы (свинец, медь, алюминий, никель); полимеры (фторопласт, полиэтилен, асбест, паронит, резина, полихлорвинил); бумагу, картон, кожу, комбинированные прокладки и др. Они должны сохранять герметичность соединения при упругих перемещениях элементов фланцевого соединения; заполнять все микронеровности уплотнительных поверхностей при сжатии с малым давлением; обеспечивать долговечность и надежность соединения при его длительной эксплуатации в условиях воздействия коррозионных сред при высоких и низких температурах. Расчет фланцевого соединения заключается в определении геометрических размеров его основных элементов и в удовлетворении условиям герметичности и прочности.

а-гладкая уплотнительная поверхность, б-«выступ-впадина», в-«шип-паз», г-под металлическую прокладку Рисунок 3. – Типы уплотнительных поверхностей фланцевых соединений.

|

, (2)

, (2)