И ЛИНИМЕНТОВ

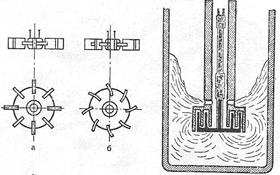

Для механического диспергирования и гомогенизации суспензий, эмульсий и линиметов применяют: - пропеллерные и турбинные мешалкизакрытого и открытого типов; - РПА (роторно-пульсационные аппараты); - фрикционные коллоидные мельницы, работающие по принципу истирания; - коллоидные мельницы, работающие по принципу удара; - роторно-бильные коллоидные мельницы, работающие по принципу истирания и удара; - виброкавитационные мельницы, работающие по принципу кавитации. Пропеллерные мешалки создают круговое и осевое движение жидкости со скоростью 160-1800 об/мин и применяются для маловязких систем. В процессе перемешивания часто используют вакуум для удаления пузырьков воздуха, которые понижают устойчивость системы. Более мелко диспергированные и стойкие эмульсии, суспензии и линименты можно получить с помощью турбинной мешалки, создающей турбулентное движение жидкости. Мешалки открытого типа представляют собой турбинки (рис.8, а, б) с прямыми, наклонными под разными углами или криволинейными лопастями. Мешалки закрытого типа – это турбинки, установленные внутри неподвижного кольца с лопастями, изогнутыми под углом 45-90° (рис. 8, в). Жидкость входит в мешалку в основании турбинки, где расположены круглые отверстия, и под действием центробежной силы выбрасывается из нее через прорези между лопастями кольца, интенсивно перемешиваясь во всем объёме реактора. Скорость вращения турбинки 1000-7000 об./мин.

Рис.8. Турбинные мешалки: а, б – открытого; в – закрытого типа (Л.А. Иванова, 1991) Турбинный распылитель (рис. 9) состоит из турбины (1) и двух труб (2, 3). Одна дисперсная фаза подается по трубе 2 снизу, другая (с растворенным в ней эмульгатором) – по трубе 3 сверху. При вращении турбины 1 обе дисперсные фазы с большой скоростью вылетают, распыляясь, через сопла (см. за стрелками) в перпендикулярных направлениях и у выхода из сопла в точке скрещения стрелок смешиваются, образуя эмульсию. В других конструкциях турбинных смесителей турбина вращается в непрерывной фазе и подает в неё другую фазу, распыленную до степени тумана.

Рис. 9. Турбинный распылитель (В.И. Чуешов, 2002)

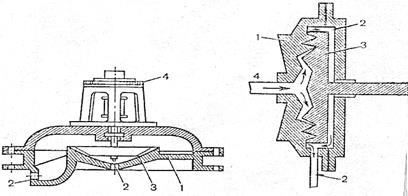

В промышленной технологии суспензионных и эмульсионных препаратов широкое распространение нашли РПА. При получении дисперсных систем РПА могут быть непосредственно погруженными в реактор с перемешиваемой средой, иногда в дополнение к имеющейся в нем мешалке. РПА погруженного типа имеют ротор и статор с концентрически расположенными на них зубцами или цилиндрами с отверстиями и по форме напоминают мешалки. РПА проточного типа (рис.10) устанавливается вне реактора и состоит из приводного вала (1), ротора (2), патрубка выхода суспензии (3), крышки-статора (4) и патрубка входа (5). Ротор и статор его заключены в корпус. Обрабатываемая смесь поступает по осевому патрубку 5 внутрь аппарата и под действием центробежной силы выбрасывается через выходной патрубок 3. Движение жидкости в аппарате осуществляется от центра к периферии. Существуют РПА, в которых движение обрабатываемой среды имеет противоположное направление, от периферии к центру, и диспергированная жидкость выходит через осевой патрубок.

Рис.10. РПА проточного типа (Л.А. Иванова,1991)

В процессе работы РПА развиваются интенсивные механические воздействия на частицы дисперсной фазы, вызывающие турбулизацию и пульсацию смеси. Для повышения эффективности диспергирования разработаны конструкции РПА с раздельной подачей компонентов обрабатываемой среды по специальным каналам в теле статора, с дополнительными рабочими элементами в виде лопастей на роторе или статоре, с диспергирующими телами (шары, бисер, кольца), свободно размещенными в полостях ротора, с роликовыми подшипниками в обоймах. Диспергирование в РПА такого типа происходит за счет соударения свободно размещенных тел с вращающимися и неподвижными элементами, а также путем раздавливания и истирания материала в местах контакта роликов с вращающимися и неподвижными обоймами. Распространены РПА с рифлеными поверхностями рабочих частей с различного рода зазорами между ними. Чем меньше зазор между вращающимися и неподвижными цилиндрами, тем выше степень дисперсности. Наиболее приемлем для получения мелкоизмельченных дисперсий радиальный зазор в 0,15-0,3 мм. Значительно повышается степень диспергирования в РПА с увеличением концентрации суспензии, так как измельчение происходит не только за счет РПА, но и путем интенсивного механического трения частиц дисперсной фазы друг с другом. Полученная концентрированная суспензия смешивается затем с остальной частью дисперсионной среды до получения требуемого готового продукта. С помощью РПА можно совмещать операции диспергирования порошкообразных веществ и эмульгирования смесей. Таким образом, использование РПА обеспечивает получение многофазных гетерогенных систем – эмульсионно-суспензионных смесей, таких как линимент стрептоцида, синтомицина и т.д. Применение РПА в фармацевтической промышленности дает возможность получения высококачественной продукции, повышения производительности труда, сокращения непроизводительных расходов и т.д. Коллоидные мельницы представлены на рисунках 11-14. Измельчение осуществляется в основном в жидкой среде. Рабочие поверхности мельниц гладкие или рифленые, по форме в виде усеченного конуса – ротора, вращающегося в коническом гнезде – статоре, или в виде плоских дисков, из которых один неподвижен; или оба диска вращаются в разные стороны. На дисках укреплены пальцы или имеются канавки. Фрикционная коллоидная мельница (рис. 11) состоит из следующих основных частей: 1-основание с коническим гнездом; 2-отверстие в гнезде; 3-ротор; 4-микрометрический винт. При ее работе ротор вращается со скоростью до 20 000 об/мин, диспергируемая смесь засасывается в щель между ротором и статором-корпусом мельницы, размер которого регулируется микровинтом и составляет 0, 025 – 0,05 мм. Смесь многократно прогоняется через щель до получения суспензии с очень небольшим размером частиц.

Рис.11. Фрикционная коллоидная мельница. (Л.А.Иванова,1991)

Основными составными частями коллоидной мельницы ударного типа (рис. 12) являются корпус-статор (1), диск-ротор (2) и пальцы (3,4). В даннуюмельницусмесь подается между вращающимся диском и корпусом с насаженными на них пальцами. При вращении диска частицы дисперсной фазы подвергаются мощному гидравлическому воздействию, возникающему в результате бесчисленных ударов пальцев по жидкости, образуя тонкую суспензию или эмульсию.

Рис.12. Коллоидная мельница ударного типа. (Л.А. Иванова,1991)

Роторно-бильная коллоидная мельница (рис. 13) состоит из следующих основных частей: 1-корпус-статор; 2-штуцер для ввода суспензии; 3-ротор; 4-биллы; 5-контрударники; 6-штуцер для вывода готовой продукции. При ее работе диспергируемая смесь подвергается многократному ударению и истиранию между биллами, закрепленными на вращающемся роторе, и контрударниками, закрепленными на корпусе-статоре. При этом образуется тонкая суспензия или эмульсия. Производительность такой мельницы с диаметром ротора 200 и 800 мм и скоростью вращения 3000-12000 об/мин составляет до 100 кг суспензии или эмульсии в час.

Рис.13. Роторно-бильная коллоидная мельница (Л.А. Иванова, 1991)

Основными составными частями виброкавитационной коллоидной мельницы являются корпус (1), статор (2), ротор (3), канавки дна поверхности ротора и статора (4), штуцер для ввода суспензии (5), штуцер для вывода готовой продукции (6). В данную мельницу смесь подается через штуцер 5 между вращающимся ротором 3 и неподвижным статором 2. На поверхности статора и ротора нанесены канавки, направленные вдоль них. При вращении ротора со скоростью 18000 об/мин частицы суспензии, двигаясь от канавок ротора к канавкам статора, совершают колебания большой частоты, близкие к ультразвуковым, и измельчаются до размера 1 мкм. Производительность виброкавитационной коллоидной мельницы с диаметром ротора 500 мм составляет 500-700 кг суспензии в час.

Рис.14. Виброкавитационная коллоидная мельница (Л.А. Иванова, 1991)

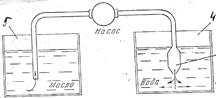

У льтразвуковое диспергирование имеет ряд преимуществ: - получение стерильного продукта; - увеличение степени дисперсности лекарственного вещества. При озвучивании гетерогенных жидкостей в зонах сжатия и разрежения возникает давление. Избыточное давление, создаваемое ультразвуковой волной, накладывается на постоянное гидравлическое давление и суммарно может составлять несколько атмосфер. В фазу разрежения во всем объеме жидкости, особенно у границ раздела фаз, в местах, где имеются пузырьки газа или мельчайшие твердые частицы, образуются полости, кавитационные пузырьки. При повторном сжатии эти пузырьки захлопываются, развивая давление до сотен атмосфер. Образуется ударная волна высокой интенсивности, которая приводит к механическому разрушению твердых частиц и вырывает с поверхности раздела фаз небольшие объемы жидкости, распадающиеся на мелкие капельки и снова входящие в неё. В процессе озвучивания системы происходит не только диспергирование частиц, но и коагуляция, если превзойден предел интенсивности ультразвука и вследствие этого нарушена целостность защитных слоев частиц дисперсной фазы. С введением стабилизирующих веществ эффективность эмульгирующего действия ультразвука резко возрастает, повышается и степень дисперсности. Существует определенная зависимость между интенсивностью ультразвука и типом получаемой эмульсии. При низкой интенсивности ультразвука образуется эмульсия типа масло в воде, с увеличением ее – вода в масле. Ультразвуковое диспергирование осуществляется с помощью: - жидкостных свистков; - магнитострикционных генераторов; - пьезоэлектрических излучателей. Жидкостный свисток (рис. 15) относится к преобразователям механической энергии в ультразвуковую.Принцип его работы заключается в подаче под давлением струи жидкости через сопло на острие закрепленной в двух точках пластинки. Под ударом струи жидкости пластинка колеблется и излучает два пучка ультразвука, направленных перпендикулярно к её поверхности. При получении эмульсии жидкостный свисток помещают в сосуд с дисперсионной средой и через него под давлением в несколько атмосфер подают дисперсную фазу. Частота колебаний, возбуждаемых излучателем, составляет около 30 кГц.

Рис.15. Жидкостный свисток (И.А.Муравьев, 1980) 1– сопло; 2 – вибрационная пластинка; 3– пучки ультразвука; 4 – ванна; 5 – бак.

Магнитострикционные излучатели (рис.16) представляют собой вибрационные устройства, состоящие из магнитопровода (металлического стержня) с обмоткой, вмонтированного в сосуд с диспергируемой средой. Магнитопровод изготавливают из ферромагнитных металлов, различных сплавов и других материалов, способных менять линейные размеры при намагничивании. Такими свойствами обладают никель, железо, кобальт, нержавеющая сталь, сплавы в системах железо – никель, железо – кобальт и др. Для уменьшения потерь на вихревые токи магнитопровод изготавливают из тонких изолированных друг от друга пластин толщиной 0,1-0,3 мм, покрытых никелем. Во избежание повышения температуры при работе магнитостриктора внутри металлического стержня оставляют узкий канал, через который для его охлаждения циркулирует холодная вода. При пропускании по обмотке переменного тока соответствующей частоты возникает магнитное поле и происходит деформация магнитопровода по его продольной оси. Образуются ультразвуковые колебания, размах которых увеличивается, когда излучатель работает в условиях резонанса возбуждаемых частот и собственных колебаний стержня.

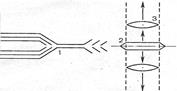

Рис.16. Магнитострикционный излучатель (В.И. Чуешов, 2002) 1– сосуд; 2– никелевый стержень; 3 – муфта; 4 – обмотка для пропускания переменного тока Электрострикционные (пьезоэлектрические) излучатели (рис. 17) представляют собой устройства, действие которых основано на пьезоэлектрическом эффекте, используются для получения ультразвука высокой частоты, от 100 до 500 кГц. Пьезоэлементами служат пластинки, изготовленные из кварца или других кристаллов, колеблющихся по толщине. Эти пластинки имеют прямоугольную форму, размер их не менее 10 х 15 х 1 мм3. Одна из граней пластинки должна быть параллельна оптической оси кристалла, другая – одной из его электрических осей. Для создания резонанса частот пластинка с обеих сторон снабжается металлическими обкладками. При сжатии или растяжении таких пластинок вдоль электрической оси, на их поверхности возникают противоположные электрические заряды. Это явление называется пьезоэффектом. При наложении электрического поля пластинка испытывает деформацию растяжения (при отрицательном заряде) или сжатия (при положительном заряде), т. е. В переменном электрическом поле пьезокварцевая пластинка совершает резонансные колебания (обратный пьезоэлектрический эффект). Для повышения интенсивности излучателя изменяют форму пластинки и применяют вогнутые, сферические и цилиндрические излучатели.

Рис.17. Электрострикционный излучатель (Л.А. Иванова, 1991)

Пьезоэлектрический элемент (1) устанавливается в масляной бане на специальном механизме (2) (масло играет роль изолирующего агента и является хорошим проводником акустической энергии). Над ним на расстоянии около 5 мм закрепляется колба с диспергируемыми веществами. К пьезоэлементу (металлическими обкладками пластинки) подводится источник переменного тока высокой частоты через газотронный выпрямитель и генератор, чтобы направление тока совпало с электрической осью элемента. Чередующиеся сжатия и разрежения в масле от пьезоэлемента передаются через стекло колбы в диспергируемую систему. Для предохранения от перегрева содержимого колбы вокруг неё размещают змеевик для пропускания холодной воды. Применение ультразвука дает возможность получить монодисперсные системы с размером частиц дисперсной фазы в интервале 0,1-1,0 мкм и менее 0,1 мкм. Однородность и высокая степень диспесности обеспечивает их более высокую биологическую доступность. Суспензии и эмульсии, полученные с помощью ультразвука, отличаются большей устойчивостью при хранении, чем полученные путем механического диспергирования. Озвученные эмульсии называются реверзибильными – возвращенными. В случае расслаивания они легко ресуспендируются при встряхивании. Благодаря бактерицидному действию ультразвука, полученные эмульсии, суспензии и линименты стерильны.

|