Многогранные неперетачиваемые пластины (МНП). Опишите роль МНП в металлообработке, причины их быстрого внедрения в производство, преимущества и недостатки.

условий обработки резанием, себестоимость МНП больше, чем напайных. Укажите роль твердых сплавов в народном хозяйстве. Приведите классификацию твердых сплавов. Проанализируйте свойства твердых сплавов WC-Co и WC-Ni с учетом соответствующих диаграмм состояния. Спеченные твёрдые сплавы приобрели в современной технике очень большое значение. Кроме наиболее рпаспространенного применения этих материалов в качестве режущих, износостойких, буровых, штамповых сейчас получает всё более широкое использование твёрдых сплавов для службы при высоких температурах и в агрессивных средах. Многие отрасли народного хозяйства неразрывно связаны с применением изделий из твердых сплавов. Это материалы для металлообработки резанием, горнообрабатывающая промышленность, бесстужковая обработка, авиационная, космическая и др. Твёрдые сплавы представляют собой композиционный материал особого класса со специфическим строением, обладающий высокой твёрдостью, износостойкостью и достаточной прочностью, которые сохраняются до 600-800оС. Можно определить кратко их как композиция, состоящая из тугоплавкого соединения, обычно карбида, и сравнительно «легкоплавкого» связующего металла группы железа. Твёрдые сплавы (ТС) получают методом порошковой металлургии из порошков тугоплавких соединений (> 50% по объёму) и металлов группы железа. Тугоплавкие и твёрдые соединения (карбиды, нитриды, бориды,силициды), являющиеся основой твёрдых сплавов, в большинстве своём имеют особую кристаллическую структуру, характерную для фаз внедрения, которые хотя и содержат до 50-60% неметаллических атомов, обладают ярко выраженными металлическими свойствами. Карбиды металлов IV-VI групп Периодической системы элементов, относящиеся к фазам внедрения, имеют высокие температуры плавления, весьма тверды, их модули Юнга велики, проводят электрический ток, но к сожалению характеризуются повышенной хрупкостью и низкими значениями пластичности и прочности.

Современные спечённые твёрдые сплавы условно можно классифицировать по составу на 4 группы: 1. Сплавы WC-Co (ВК). Сюда относятся и WC-Co с добавками менее 2 % карбидов: ванадия, хрома, молибдена, тантала, ниобия и титана. 2. Сплавы WC-TiC-Co (ТК). 3. Сплавы WC-TiC-TaC(NbC)-Co (ТТК). 4. Безвольфрамовые твёрдые сплавы TiC(TiN)-Ni-Mo (БВТС). Классификация марок сплавов по ИСО. Многообразие марок твёрдых сплавов, их различное обозначения в странах, практически одинакового применения вынудило Международную организацию по стандартизации (ИСО) выступить с предложением о введении единого обозначения марок сплавов, применяющихся при обработке резанием. В зависимости от обрабатываемого материала сплавы разбили на группы, которые в свою очередь подразделяются на подгруппы в зависимости от конкретных условий применения. Так, для материалов при обработке резанием, дающим сливную стружку (сталь, стальное литьё, ковкий чугун), твёрдые сплавы обозначили буквой Р (синий цвет), для материалов, дающих дробную стружку (серый чугун, цветные металлы и их сплавы, неметаллические материалы), обозначили буквой К (красный цвет), а так называемые «универсальные» твёрдые сплавы, т.е. пригодные для обработки как чугуна, так и стали, буквой М (желтый цвет). Подгруппы твёрдых сплавов внутри каждой из таких групп, предназначающихся для определённых условий эксплуатации, обозначили двузначным числом, которое прибавляют к букве основной группы. Например, Р01, М20, К30. Возростание числа указывает на повышение прочности и снижении твердости, износостойкости и скорости резания для твёрдого сплава внутри основной подгруппы. Подгруппу ввиду значительного числа марок сплава подразделяют взависимости от конкретного вида обработки добавкой ещё одной цифры. Так для подгруппы Р01, предназначающейся для чистовой обработки с малым сечением среза при высоких скоростях резания подразделяются на Р01,2; Р01,3; Р01,4. В настоящее время классификацию сплавов по ИСО широко используют во всех странах для характеристики областей применения различных марок твёрдых сплавов. Классификация марок твёрдых сплавов по области применения. Условно твердые сплавы разделяют на 3 основные группы: 1. Различный режущий инструмент (резцы, свёрла, развёртки, фрезы, зенкера и др.) 2. Буровой и горнообрабатывающий инструмент (резцы, зубки, шарошки и др.). 3. Спецназначения (деревообработка, бесстружковая обработка, конструкционные детали и др.). Свойства WC -Co

2. Фаза η является стабильной, образующейся по перитектической реакции: ж + θ + W = η. 3. В системе выявлен целый ряд перитектических реакций, приводящих к образованию фазовых равновесий, в том числе перитектическая реакция при 1357 оС: Ж + η ® WC + γ, в результате которой появляется твердая фаза γ в областях концентраций, отвечающих совместному существованию в твердом состоянии фаз WC, η и частично фаз Ж, WC и γ. 4. Тройная эвтектика γ + WC + С плавится при температуре 1298 оС. 5. Предельная растворимость карбида вольфрама в кобальте при температуре плавления эвтектики составляет примерно 10 % (мол.) или 15 % (масс.)[3]. С понижением температуры растворимость карбида вольфрама в кобальте резко падает. 6. Практически не обнаружена растворимость кобальта в карбиде вольфрама, определяемая рентгенографическим методом. 7. В системе W–C–Co образуются двойные и тройные эвтектики. Стабильная двойная эвтектика WC + γ имеет игольчатый вид. При большом увеличении можно видеть строение тройной стабильной эвтектики WC + η + η1 и характерную для фазы η1 составляющую скелетного типа. Важно знать условия появления и свойства фазы η, т.к. она находится в равновесии с фазой WC и γ и может встречаться в технических сплавах. Крупнейший специалист в области твердых сплавов Дж. Герленд уточнил расположение границы трехфазной области: Ж + WC + η, - со стороны богатой углеродом и построил часть разреза диаграммы через углеродный угол. Он показал, что в сплавах с содержанием углерода 6,06 – 6,12 % кристаллизуется только фазы WC и γ, а при меньшем содержании углерода6,0 – 6,06 %, которые в равновесном состорянии должны состоять из фаз WC и γ, возможно появление фазы η в случае быстрого охлаждения с 1350оС. Для каждой марки сплава ширина двухфазной области по углероду определяется только пределом растворимости углерода и вольфрама в γ – фазе. Свойства WC-Ni 1. В обеих системах в области концентрационного треугольника Ni–WC–W–Ni образуется тройное соединение вольфрама, никеля и углерода, примерный состав которого выражается формулой W3Ni3C (фаза η1) с гранецентрированной кубической решеткой. Имеются еще два двойных карбида η2 и η3, кристаллическая структура которых подобна аналогичным соединениям в системе W–C–Co.

3. Растворимость вольфрама и углерода в никеле при предельном насыщении сплава углеродом в 1,5 раза превышает растворимость этих элементов в кобальте (концентрационная область γ1 значительно шире, чем в системе W–C–Co).

Приведите технологические режимы приготовления твердосплавных смесей. Укажите факторы влияющие на качество получаемых смесей. Выявите и оцените причины неоднородности свойств твердых сплавов, их влияние на качество изделия, способы борьбы с неоднородностью.

Она включает операции получения порошков металлов и карбидов, приготовление смеси карбидов с кобальтом, прессование заготовок из смеси, их спекание, доводку (заточка и обработка), контроль свойств и структуры каждой марки сплава (ОТК – отдел технического контроля). Исходные материалы. Для получения порошка металлического вольфрама служат следующие химические соединения: вольфрамовая кислота (H2WO4), паравольфрамат аммония [5(NH4)2O ∙ 12WO3 ∙ nH2O] и вольфрамовый ангидрид (триоксид вольфрама), соответствующие ТУ 49-19-34-80 и ТУ 48-19-35-79. По чистоте можно получать все соединения равноценными, но по физической структуре и величине зерна они существенно отличаются. Наиболее мелкозернистый порошок WO3 получают из кислоты при 400оС (остается до 0,5 % H2O), а прокалка при 500-850оС приводит к заметному укрупнению (остается 0,1 % H2O). Основные примеси: алюминий, железо, натрий, калий¸кремний, мышьяк, фосфор, сера не должны превышать 0,2 % по массе, т.к. их количество заметно изменяет зернистость порошка WO3. Крупность частиц WO3 составляет от десятых долей до 10-15 мкм при удельной поверхности от нескольких десятых, до нескольких квадратных метров на грамм. Триоксид вольфрама имеет две модификации: α - WO3, устойчивый ниже 720оС и β - WO3, устойчивый при температуре 720-1100оС. Помимо WO3 существуют ещё оксиды: WO2,9 (β), WO2,72 (γ), WO2,0 (δ). В литературе их иногда обозначают формулами: W4O11 (W5O9, W4O3), W2O5 (W2O3), W4O9 (WO), что объясняется существованием области гомогенности. Оксиды отличаются по цвету, свойствам и типу кристаллической решётки. Пентаоксид тантала (ниобия) используется при производстве сплавов ТТК и получается разложением пентахлорида тантала (ниобия) водой при 90-100оС или паровым гидролизом при 200-250оС. Диоксид титана (TiO2), используемый при производстве сплавов группы ТК и ТТК, получают прокаливанием метатинановый кислоты во вращающихся печах при 850-1000оС. После сухого размола в мельнице диоксид титана, соответствующий ТУ 6-10-1394-78, содержит, %: Fe2O3 ≤ 0,10; P2O5 ≤ 0,06; SiO2 ≤ 0,2; серу в виде оксидов ≤ 0,10; остаток при мокром просеве через сито N 0063 составляет не более 1 %. Оксид кобальта (Со2О3 или Со3О4) получают пирометаллургической обработкой кобальтовых руд после чего осаждают из раствора оксалат кобальта СоС2О4, который обезвоживают прокаливанием при 350-400оС, получая оксид кобальта черного цвета, содержащий,%: Со ≥ 70; Ni ≤ 1,5; Mn ≤ 0,09; Fe ≤ 0,06; Ca ≤ 0,02; Na ≤ 0,018. Оксид кобальта для твёрдых сплавов должен отвечать ТУ 48-19-33-79. В производстве твёрдых сплавов используют ламповую сажу – продукт термического разложения углеводородов, отвечающий ГОСТ 7885-77 с удельной поверхностью 12-16 м2/г, количество влаги не более 0,5 %, зольность не более 0,2 %. Порошок металлического кобальта (никеля) получают в печах сопротивления с нихромовым нагревателем восстановлением оксида кобальта водородом при 520-570оС. Порошок кобальта должен содержать кислорода менее 0,5 %, насыпная плотность ˂ 0,8 г/см3. Неоднородность свойств твёрдых сплавов. Более 80 лет тому назад, когда в нашей стране впервые начали применять спечённые твёрдые сплавы, была отмечена значительная неоднородность их качества, полностью не устраненная вплоть до настоящего времени. Пластины одной марки сплава в одинаковых условиях работы различались эксплуатационной стойкостью в три-пять раз в зависимости от состава и условий их спекания. Связано это с изготовлением изделий из спечённых твёрдых сплавов,которое характеризуется сложностью технологических процессов и большим числом (более 30) производственных переделов и операций, каждая из которых в какой-то мере влияет на качество полуфабрикатов и, в конечном счёте, на качество и однородность твёрдых сплавов. Заключительная операция – спекание сплавов – является наиболее ответственной и сложной и оказывает наибольшее влияние на свойства сплавов и их однородность. На разных этапах спекания в зависимости от состава газовой среды и твёрдосплавной смеси в прессовках протекают многочисленные недостаточно изученные самопроизвольные физико-химические процессы, сильно осложняющие спекание сплавов и существенно влияющие на их состав, стуктуру и свойства. Глубокое изучение зависимости свойств сплавов от различных технологических факторов, разработка новых марок сплавов и способов изготовления изделий, совершенствование технологических процессов и оборудования позволили за последние 20-25 лет значительно уменьшить степень неоднородности сплавов, но окончательно избавиться от неё до сих пор не удалось. Согласно Т.У. на твёрдосплавные смеси допускаются колебания в содержании углерода от 0,25 до 0,45 масс.% в зависимости от марки сплава. Содержание кислорода в смесях не должно превышать 0,5 масс.%. Фактически в ряде патрий смесей содержание кислорода и колебания содержания углерода превосходит допустимые Т.У. значения. Дефицит углерода в смесях ВК6 (без учёта возможного обезуглероживания сплава оксидами кобальта) достигает 0,5 масс.%, что во много раз превышает ширину двухфазной области для этой марки сплава. По принятой технологии изготовления твёрдосплавных изделий дефицит углерода в карбиде вольфрама пополняется в процессе спекания самопроизвольным неравномерным науглероживанием их через газовую фазу углеродом засыпки, из графитового контейнера. В результате этого образуется неоднородность изделий по содержанию углерода, а следовательно, и по свойствам. При спекании сплавов в среде водорода и в графитовых контейнерах создаются условия для неравномерного науглероживания изделий. Наиболее интенсивно науглероживаются изделия, расположенные ближе к стенкам графитового контейнера, и в значительно меньшей степени изделия, находящиеся в середине контейнера, которые более удалены от стенок контейнера и изолированы от них соседними иделиями. Таким образом, при существующих условиях спекания невозможно устранить неравномерное науглороживание изделий, спрессованных даже из идеальных двухкомпонентных смесей с теоретическим содержанием углерода в карбиде вольфрама без примесей карбида W2C, графита и оксидов кобальта. В реальных твёрдосплавных смесях всегда содержится кислород в виде оксидов кобальта, т.к. окисляемость кобальта кислородом воздуха в настоящих условиях производства устранить нельзя. В изделиях из смесей ВК6 с содержанием до 0,5 масс.% кислорода при условии восстановления оксидов кобальта только углеродом сплава содержание углерода при спекании снижается на 0,2-0,4%, что способствует увеличению пределов колебания содержания углерода в изделиях. Наилучшими свойствами (прочностью, износостойкостью и однородностью) обладают двухфазные сплавы WC-Co, не содержащие графит, и хрупкие тройные фазы (η- фазы).

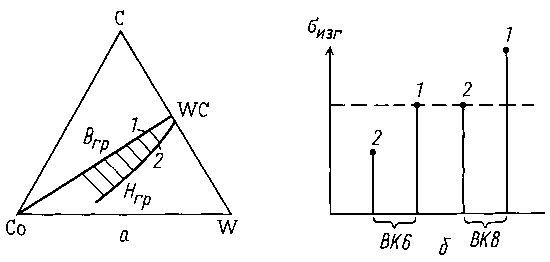

В зависимости от месторасположения сплава в двухфазной области концентрационного треугольника W-C-Co (рис. 11.1) на верхней (Вгр.) или нижней (Нгр) границе по углероду прочность сплава ВК8 оказывается ниже (или равна) прочности сплава ВК6.

Рис. 11.1. Месторасположение сплавов в двухфазной области диаграммы W – C – Co (a) и зависимость предела прочности при изгибе сплавов ВК6 и ВК8 (б) при составе кобальтовой связки: 1 – растворимость WC в кобальте 2…3%; 2 – растворимость WC в кобальте 15…18%

Объясняется это тем, что растворимость вольфрама и углерода в кобальте значительно меняется от местоположения сплава. Чем больше растворимость (Нгр), тем менее пластична кобальтовая фаза, а следовательно и меньше прочность. Свойства сплава зависят от состава фаз, т.е. от содержания углерода и вольфрама в кобальтовой фазе, которое меняется в двухфазных сплавах в широких пределах. Видимо оптимальными свойствами для различных условий работы обладают сплавы с содержанием углерода, соответствующие двухфазной области. В связи с этим неоднородность по содержанию углерода в сплавах одной и той же марки, связанная с неодинаковым содержанием углерода в различных партиях смесей и условиями спекания изделий, изготовленных из одной партии смеси, а также неравномерность распределения углерода внутри каждого изделия обуславливают резкие колебания эксплуатационных свойств изделий. Устранение этой неоднородности позволило бы значительно повысить как эксплуатационные свойства, так и однородность свойств изделий внутри одной партии сплава. Опишите процессы, протекающие при спекании твердых сплавов в соответствии с видом вертикального разреза по линии Co-WC тройной диаграммы W-C-Co. Выявите и оцените факторы, влияющие на характер изменения прочности и твердости сплавов WC-Co.

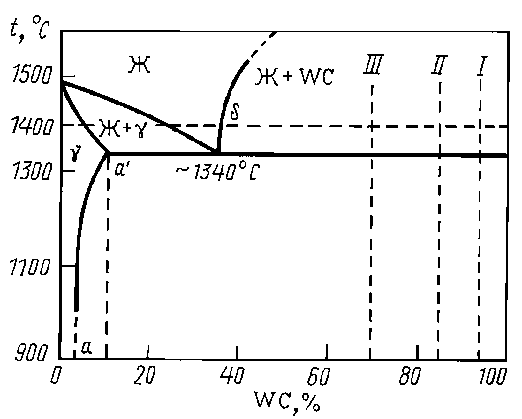

Сплавы WC–Co Система WC–Co является примером систем, в которых сплав формируется в результате спекания в присутствии жидкой фазы, образующейся на основе легкоплавкого компонента (кобальта), и характеризуется следующими признаками: 1) тугоплавкий компонент (твердая фаза) частично растворяется в жидкости; 2) наблюдается полная смачиваемость твердой фазы жидкой (краевой угол смачивания карбида вольфрама кобальтовым раствором равен 0). Известное представление о процессе уплотнения тел из смеси порошков карбида вольфрама и кобальта могут дать результаты опытов Е.Г. Сандфорда и Е.М. Трента, спекавших брикеты из смесей 6 и 10 % Со (остальное WC) при 1000-1400 °С со скоростью подъема температуры около 3 град/мин. Авторы установили, что для смесей обоих составов усадка начинается около 1150 °С и заканчивается по достижении 1320 °С, т.е. температуры, которая примерно отвечает началу появления жидкой фазы (эвтектики) в спекаемом теле. Усадка в значительной степени происходит уже при температурах, при которых спекание может осуществляться только в твердой фазе. При температурах спекания, превышающих температуру плавления эвтектики в системе WC–Co, плотность, близкая к теоретической, достигается за очень короткое время (1-4 мин); при спекании в отсутствии жидкой фазы (ниже 1300 °С) конечная плотность ниже теоретической даже при продолжительности спекания 30 мин и значение её зависит от температуры. Опыты показали, что степень усадки для мелкозернистого порошка выше как при спекании в твердой фазе, так и в присутствии жидкой. Спекание характеризуется существенным уплотнением еще до достижения температур появления жидкой фазы и быстрым (в течение нескольких минут) практически полным уплотнением после появления жидкой фазы. Спекание до появления жидкой фазы осуществляется в твердых фазах и сопровождается диффузией карбида вольфрама в кобальт с образованием твердых растворов. Этот процесс может приводить к существенным изменениям в спекаемом теле, поскольку растворимость карбида вольфрама в кобальте в твердом состоянии составляет около 10 % и перед появлением жидкости эвтектического состава процесс растворения должен закончиться. Судя по быстрой усадке в момент появления жидкой фазы, дальнейшее уплотнение связано с действием жидкости. Герленд считает, что в первые моменты спекания после появления жидкой фазы наблюдается перемещение (перегруппировка) зерен карбида вольфрама, вызываемое силами поверхностного натяжения жидкости (жидкое течение). Нелсон и Милнер подтверждают, что на первой стадии уплотнения, помимо механизма жидкого течения, большую роль играет растворимость твердой составляющей в более легкоплавком компоненте, облегчающая проникновение жидкости между твердыми честицами. Из зависимости плотности от количества жидкой фазы следует, что, например, для сплава с 15 % (об.) жидкой фазы уплотнение завершается в результате перекристаллизации, а при меньших количествах кобальта как в результате этого процесса, так и спекания (срастания) карбидных зерен. Процесс «жидко-вязкого» течения приводит к почти полному уплотнению спекаемого тела, что справедливо при наличии жидкости не менее 20-35 % (об.); жидкий кобальтовый расплав затекает в поры и стягивает зерна WC. При меньших содержаниях жидкости можно предположительно высказать то, что уплотнению способствует процесс перекристаллизации карбидных зерен через жидкий кобальт, приводящий к приспосабливанию зерен к форме соседних и тем самым создающий условия для более эффективного действия сил поверхностного натяжения (двугранный угол = 0). В следующей за уплотнением стадии спекания (или накладывающейся частично на нее) происходит окончательное формирование структуры сплава. По данным Герленда, в этой стадии происходит образование контактов между зернами и приближение двугранных углов между ними к значениям, предполагаемым на основе кристаллографических данных. Движущей силой на этой стадии спекания является стремление к уменьшению поверхностной энергии границ карбидных фаз путем образования дополнительных межкристаллитных границ и межфазовых поверхностей с общей минимальной свободной энергией. Наблюдается увеличение среднего размера зерна WC. Таким образом, в конечной стадии спекания образцов из смесей карбида вольфрама с кобальтом в присутствии жидкой фазы существенно возрастает имевшаяся в первоначальных стадиях в слабой степени контактная поверхность между зернами карбида; кроме того, результаты этих опытов указывают на образование при спекании структуры, имеющей карбидный скелет, степень развития которого зависит от содержания кобальта, продолжительности и температуры спекания. Фаза кобальта в виде сквозной сетки пронизывает пространственный скелет WC (переплетенные каркасы). На этой стадии может происходить перекристаллизация, сращивание соседних зерен, развитие контактов между зернами до образования определенных «двугранных углов», т.е. сцепление зерен для получения ориентировки близкой к «двугранному углу». Перекристаллизация может и не сопровождаться уплотнением. Уплотнение будет при выполнении определенных условий, когда «двугранный угол» равен или близок к нулю (равновесный угол между гранями кристаллов в области контактов). Растворение в жидкости возможно и не всей частицы, а мест ее контактирования (выступы), где под действием сил поверхностного натяжения жидкости создаются довольно большие давления, под влиянием которых твердая фаза в этих местах обладает повышенной растворимостью в жидкости. Осаждаясь, меняется форма зерна, которая приспосабливается к более плотной упаковке. Механизм роста зерен WC имеет несколько вариантов. Во-первых, за счет выпадения WC при охлаждении из твердого раствора Соa. Рассмотрение данных по взаимодействию карбида вольфрама с кобальтом показывает, что при температуре спекания растворяется карбид вольфрама, и образующаяся жидкая фаза содержит около 40 % WC. Насыщение жидкости происходит вследствие растворения части зерен. При охлаждении почти все количество содержащегося в жидкости WC выпадает на нерастворившихся кристаллах карбида вольфрама, как центрах кристаллизации. Однако в результате этого процесса нельзя ожидать существенного увеличения размеров кристаллов WC. При содержании в сплаве, например, 10 % Со, последний способен растворить при температуре спекания около 6 % WC, имеющегося в сплаве. При равномерном распределении этого количества карбида вольфрама (при выпадении его из жидкости) на оставшиеся нерастворившиеся кристаллы WC размер последних может увеличиться незначительно. Во-вторых, за счет перекристаллизации через жидкую фазу. Это основной механизм роста WC-фазы. С ростом содержания кобальта в сплаве наблюдается более заметное увеличение размера зерен WC, их максимальный рост достигается при увеличении содержания кобальта от 1 до 6 %, а при большом количестве кобальта рост становится меньше за счет увеличения пути переноса кристаллов через жидкость (толщина прослоек растет). Возможен и некоторый рост фазы WC за счет механизма коалесценции (подобно собирательной рекристаллизации зерен). При нагреве смеси WC–Co уже в твердом состоянии начинает идти диффузионное растворение вольфрама и углерода в кобальте, которое понижает температуру плавления твердого раствора на основе кобальта, по сравнению с чистым кобальтом (от 1493 до 1300 °С). Появление жидкой фазы способствует протеканию диффузионного процесса и увеличению количества жидкой фазы эвтектического состава. При достижении равновесного состояния между жидкой и твердой фазами процесс не заканчивается, что из диаграммы не следует, так как растворимость мелких и крупных кристаллов карбида вольфрама различная из-за разного запаса свободной энергии. Для мелких кристаллов жидкая фаза оказывается не насыщенной, а для крупных – пересыщенной, поэтому мелкие кристаллы растворяются и оседают на крупных (процесс перекристаллизации через жидкую фазу). Процесс растворение-осаждение (перекристаллизация) увеличивает усадку брикета и выглаживает форму частиц зерен карбида вольфрама. Количество зерен карбида вольфрама уменьшается, но увеличивается их средний размер, и изменяется форма. Однако сил поверхностного натяжения недостаточно для их скругления (смачиваемость идеальная, q = 0), поэтому зерна WC получаются ограненной формы. Капиллярные силы и силы поверхностного натяжения стягивают зерна карбида вольфрама практически до нулевой пористости. Этому способствует и «деформация» зерен за счет перекристаллизации через жидкую фазу при времени выдержки 0,5...1 ч при температуре спекания. Движущей силой процесса перекристаллизации карбида через жидкую фазу (расплав кобальтовой фазы) является разность концентраций карбида в насыщенных растворах вблизи зерен WC с большой и малой свободной поверхностной энергией, существенно зависящей от радиуса частиц (кривизны поверхности). Если не допускать коалесценции, то в реальных условиях менее активные зерна карбида вольфрама при жидкофазном спекании (ЖФС) не претерпевают существенных изменений. Они лишь отжигаются и покрываются тонким слоем кристаллов, выпадающих из расплава. Это дает возможность конструировать сплав на стадии исходных порошков, выбирая нужные условия их получения. Главная научная предпосылка жидкофазного спекания – управление процессом перекристаллизации на основе регулирования свободной, общей и поверхностной энергии порошков с «провоцированием» процесса растворение–осаждение или его предотвращением. При остывании, из-за снижения растворимости вольфрама и углерода в кобальте, жидкость будет обедняться вольфрамом и углеродом, состав ее будет меняться в соответствии с диаграммой WC–Co. После спекания сплав WC–Co будет представлять собой скелет стянутых зерен карбида вольфрама, а в зазорах расположен в виде сквозной сетки твердый раствор на основе кобальта, пронизывающий пространственный скелет карбида вольфрама (два переплетенных каркаса). При кристаллизации сплава, согласно диаграмме состояния, WC-Co должна образовываться эвтектика, но в реальных сплавах ВК с содержанием кобальта менее 35 % она не обнаруживается. Есть предположение, что прожилки кобальта сжаты кристаллами WC, служащими кристаллизационными плоскостями для выделяющихся из эвтектики зерен WC (как бы отсасывают избыток WC), которые откладываются в виде новых плоскостей, а в «эвтектике» остается только Соa и Соb. Кристаллизация происходит с сильным переохлаждением, и эвтектика не сохраняется. В спеченных сплавах с содержанием кобальта более 45 % можно получить эвтектику, или, если сплав WC–Co доведен до полного расплавления (температура > 2700 °С). Суммируя основные процессы, происходящие при спекании твердых сплавов ВК, можно сделать следующие обобщения: 1. Заметная усадка пористого тела начинается с процесса спекания в твердой фазе при 1050-1150 °С и сопровождается образованием кобальтового твердого раствора; 2. При достижении температуры появления эвтектики (плавления кобальтовой фазы) начинают действовать силы поверхностного натяжения, которые вызывают перегруппировку зерен карбидной фазы в сторону более плотной упаковки и, как результат, быстрое уплотнение–усадка спекаемого тела (3...5 мин). При небольших содержаниях кобальта уплотнению способствует процесс перекристаллизации через жидкую фазу, приводящий одновременно к росту зерен WC-фазы; 3. По мере дальнейшего повышения температуры или выдержки при спекании сплавов происходит изменение формы и рост WC-фазы, формируется структура, развиваются контакты между зернами, взаимное расположение зерен приближается к характерным для системы с «двугранным углом», и образуется карбидный скелет, пронизанный кобальтовым; 4. При охлаждении происходит выпадение на имеющихся избыточных зернах WC растворенного в жидкой фазе карбида вольфрама, что приводит к некоторому росту размера зерна фазы WC, а также к заполнению промежутков между зернами и созданию дополнительных карбидных контактов (особенно при малом содержании кобальта); 5. Формируется окончательная структура сплава, состоящая из фазы WC и фазы на основе кобальта – твердый раствор WC в кобальте (Соa и Соb); 6. При скоростях охлаждения, допускаемых при спекании в промышленных печах (> 3 град/мин), возможная согласно диаграмме W–C–Co в период кристаллизации внутрикристаллическая ликвация в g-фазе успевает выравниваться при охлаждении, благодаря чему при спекании исключена возможность протекания метастабильной кристаллизации с одновременным образованием h1-фазы и графита. 64. Приведите физико-химические условия получения карбида вольфрама: механизм, реакции, кинетика. Укажите факторы влияющие на скорость карбидизации и размер частиц получаемого порошка WC. Для получения карбида вольфрама готовят шихту вольфрама и сажи в расчете на прохождение реакции W + С = WC. Содержание сажи в смеси 6,1 - 6,12 %. Смешение проводят в двухконусном смесителе 1–2 ч без размольных тел. Реакция проходит в графитовой печи сопротивления в атмосфере оксида углерода или водорода. Шихта загружается в графитовую лодочку. Из работ по исследованию науглероживания компактного металлического вольфрама известен механизм образования карбидов. При нагревании образцов в контакте с сажей и в атмосфере углеродосодержащих газов на поверхности образца в результате так называемой реактивной диффузии образуется слой, состоящий из двух фаз – WC и W2C, причем на поверхности обнаруживается фаза WC, из которой углерод диффундирует внутрь с образованием слоя фазы W2C, насыщяющейся затем до WC. Энергия активации процесса диффузии углерода в вольфраме составляет 470 ± 12,6 кДж/(г×ат). Коэффициент диффузии углерода в вольфрам при температуре 2500°С равен 3,8 × 10–5 см2/с. Процесс науглероживания порошка вольфрама осуществляется, в основном, через содержащую углерод газовую среду, что является чрезвычайно важным моментом в механизме образования карбида вольфрама. Механизм процесса переноса атомов углерода из частиц сажи через содержащие углерод газы на частицы вольфрама при карбидизации был рассмотрен Г.А. Меерсоном (1934 г.). Автор полагает, что поскольку науглероживание обычно протекает в атмосфере водорода с примесью углеводородов или оксида углерода, то при температурах карбидизации вольфрама газом, содержащим углерод и служащим переносчиком его, должен являться ацетилен, следы которого всегда присутствуют в реакционном пространстве печи (вследствие взаимодействия водорода с сажей или графитом) и который устойчив при 1300 - 1600 оС. При более низких температурах устойчив метан, равновесная концентрация которого увеличивается с понижением температуры. Реакции при карбидизации в этом случае можно представить следующими уравнениями: 2С + Н2 = С2Н2, 2W + С2Н2 = 2WC + Н2. Если карбидизация протекает в атмосфере оксида углерода, то перенос углерода через газовую фазу осуществляется по реакциям: С + СО2 = 2СО, 2СО + W = WC + СО2. В общем виде реакцию можно записать так: nW + CnHm = nWC + m2H2 (CO) (CO2) Равновесная концентрация углеводородов (или СО) над углеродом (или сажей) выше, чем над вольфрамом или карбидом вольфрама, вследствие чего углеводородные соединения осаждаются на вольфраме и идет образование карбида. Скорость механизма определяется скоростью диффузии углерода из слоя WC внутрь частицы вольфрама. На нее влияет температура процесса и размер частиц. Чем крупнее порошок вольфрама, тем требуется большая температура и выдержка. Зернистость порошка WC зависит от температуры процесса, времени выдержки и зернистости вольфрама. Как правило, чем мельче вольфрам, тем мельче WC, и наоборот. Однако эта зависимость имеет некоторые отклонения. Если порошок вольфрама очень крупнозернистый, то WC получается обычно несколько мельче. В процессе науглероживания происходит «измельчение», обуславливаемое растрескиванием частиц под влиянием объемных напряжений, возникающих при диффузии углерода внутрь зерна и при перестройке кристаллической решетки. Снаружи образуется гексогональная (Г8) решетка WC, а внутри сохраняется кубическая (ГЦК) решетка W. Если очень мелкий вольфрам, то возможно укрупнение частиц WC (агломерация, спекание мелких активных частиц). На размер зерна карбида вольфрама могут влиять примеси, содержащиеся в исходной шихте (W + С). Примесь натрия или кальция (0,05 - 0,2 %) вызывает уменьшение размера зерна карбида по сравнению с получаемым из чистой шихты; такие примеси, как кремнезем и сера наоборот укрупняют зерно. Действие кремнезема обнаружено при значительных его количествах (~ 0,25 %), которое не встречается, как правило, в исходном сырье (WO3). Что же касается серы, то многочисленные опыты, выполненные с добавками серы в виде различных соединений показали, что ее присутствие даже в количестве 0,05 % вызывает укрупнение зерна. Вопрос о влиянии серы имеет большое практическое значение, поскольку сажа, применяемая в производстве, обычно содержит примесь серы. Если при восстановлении WO3 содержание примесей мало меняется, то при карбидизации значительно уменьшается содержание Mg, Ca, Si, Na, Fe (идет восстановление оксидов углеродом до металлов, которые улетучиваются). Труднее всего удаляется кальций. Дисперсность порошка карбида, полученного, например, из крупнозернистого вольфрама, можно существенно изменить, если его подвергать интенсивному мокрому размолу. Науглероживание вольфрама происходит и за счет диффузии твердого углерода (сажи), но скорость этого процесса очень мала, преобладающим является перенос через газовую фазу. Температура подбирается так, чтобы атмосфера была восстановительной (только СО), но если темпратура больше 1500оС

|

1. В системе существует три двойных карбида, обозначенных авторами как фазы η, θ, Κ, из которых фазы η и θ имеют кубическую решетку, а фаза K – гексагональную.

1. В системе существует три двойных карбида, обозначенных авторами как фазы η, θ, Κ, из которых фазы η и θ имеют кубическую решетку, а фаза K – гексагональную. 2. В обеих системах протекают аналогичные тройные стабильные (Ж ® γ1 + WC + C) и метастабильные (Ж ® γ* + η + C) эвтектические реакции. Разрез по линии Ni–WC, в отличие от системы WC–Co, не псевдобинарный, т.е. сплавы по содержанию элементов, отвечающие линии Ni–WC, состоят из трех фаз: WC, γ1 и C. Это говорит о том, что разрез Ni–WC пересекает область, где протекает стабильная эвтектическая реакция Ж ® WC + γ1 + C (рис. 3.6).

2. В обеих системах протекают аналогичные тройные стабильные (Ж ® γ1 + WC + C) и метастабильные (Ж ® γ* + η + C) эвтектические реакции. Разрез по линии Ni–WC, в отличие от системы WC–Co, не псевдобинарный, т.е. сплавы по содержанию элементов, отвечающие линии Ni–WC, состоят из трех фаз: WC, γ1 и C. Это говорит о том, что разрез Ni–WC пересекает область, где протекает стабильная эвтектическая реакция Ж ® WC + γ1 + C (рис. 3.6). Технологические схемы изготовления изделий из различных марок твёрдых сплавов идентичны, но могут различаться по условиям проведения, наличию или отсутствию отдельных технологических операций, используемого оборудования и т.д. Типовая технологическая схема производства сплавов на основе карбидов с кобальтом приведена на рис.4.1.

Технологические схемы изготовления изделий из различных марок твёрдых сплавов идентичны, но могут различаться по условиям проведения, наличию или отсутствию отдельных технологических операций, используемого оборудования и т.д. Типовая технологическая схема производства сплавов на основе карбидов с кобальтом приведена на рис.4.1. Свойства существенно зависят от состава связки.

Свойства существенно зависят от состава связки.