Измерение расхода жидкостей, газа и пара по перепаду давления в сужающем устройстве

Основы теории измерения расхода по перепаду давления в сужающих устройствах Данный метод измерения расхода основан на зависимости перепада давления в неподвижном сужающем устройстве (СУ), устанавливаемом в трубопроводе, от расхода измеряемой среды. Это устройство следует рассматривать как первичный преобразователь расхода. Создаваемый в сужающем устройстве перепад давления измеряется дифманометром, который может быть показывающим со шкалой в единицах расхода. При необходимости дистанционной передачи показаний дифманометр снабжается преобразователем, который линией связи соединяется с вторичным прибором и другими устройствами. Метод измерения расхода является наиболее отработанным, сужающие устройства и дифманометры для них выпускают все крупнейшие приборостроительные фирмы мира. Для измерения расхода пара, газа, жидкостей в трубопроводах диаметром свыше 300 мм в основном используется этот метод. Рассматриваемый принцип измерения заключается в том, что при протекании потока через отверстие сужающего устройства повышается скорость потока по сравнению со скоростью до сужения. Увеличение скорости, а следовательно, и кинетической энергии вызывает уменьшение потенциальной энергии и соответственно статического давления. Расход может быть определен при известной градуировочной характеристике • характер движения потока до и после сужающего устройства должен быть турбулентным и стационарным; • поток должен полностью заполнять все сечение трубопровода; • фазовое состояние потока не должно изменяться при его течении через сужающее устройство (пар является перегретым, при этом для него справедливы все положения, касающиеся измерения расхода газа); • во внутренней полости трубопровода до и после сужающего устройства не образуются осадки и другие виды загрязнений; • на поверхностях сужающего устройства не образуются отложения, изменяющие его геометрию. Сужающие устройства условно подразделяются на стандартные, специальные и нестандартные. Стандартными называются сужающие устройства, которые рассчитаны, изготовлены и установлены в соответствии с руководящим нормативным документом ГОСТ 8.569.1-97. К числу специальных относятся стандартные диафрагмы для трубопроводов с внутренним диаметром менее 50 мм. Сужающие устройства, не относящиеся к этим двум группам, называются нестандартными. Градуировочная характеристика стандартных сужающих устройств определяется с помощью расчетов без индивидуальной градуировки. Этот момент обусловил широкое применение данного метода для измерения расходов воды, пара, газа в трубопроводах больших диаметров. Градуировочные характеристики нестандартных сужающих устройств определяются в результате индивидуальной градуировки. Этому методу присущи следующие недостатки: • узкий динамический диапазон, не превышающий трех-пяти • диаметр трубопровода должен быть более 50 мм, в противном случае необходима индивидуальная градуировка; • значительные длины линейных участков; • наличие потери давления. В качестве стандартных сужающих устройств для измерения расхода жидкостей, газов и пара используются диафрагмы, сопла и значительно реже трубы и сопла Вентури. Диафрагма (рис. 12.1, а) представляет собой тонкий диск с круглым отверстием, ось которого располагается по оси трубы. Передняя (входная) часть отверстия имеет цилиндрическую форму, а затем переходит в коническое расширение. Передняя кромка отверстия должна быть прямоугольной (острой) без закруглений и заусениц. Диапазон рабочих чисел Re зависит от относительного диаметра СУ и для диафрагмы он составляет от '. Сопло (рис. 12.1, б) имеет спрофилированную входную часть, переходящую затем в цилиндрический участок диаметром d (его значение входит в уравнения расхода). Задняя торцевая часть сопла включает цилиндрическую выточку диаметром, большим d, для предохранения выходной кромки цилиндрической части сопла от повреждения. При измерении расхода стандартные сопла устанавливаются на трубопроводах диаметром не менее 50 мм, числа Re потока при этом должны составлять 2 · 104...107.

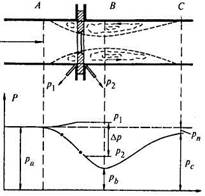

Рис. 12.1. Стандартные сужающие устройства: а — диафрагма; б — сопло; в — сопло Вентури

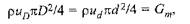

Сопло Вентури (контур показан на рис. 12.1, в) содержит входную часть с профилем сопла, переходящую в цилиндрическую часть, и выходной конус (может быть длинным или укороченным). Минимальный диаметр трубопровода для стандартных сопл Вентури составляет 65 мм. Их используют в диапазоне чисел Re от 1,5 · 105 до 2 · 106. На рис. 12.1 символами p1 и р2 отмечены точки отбора давлений, подаваемых на дифманометр. Рассмотрим движение потока несжимаемой жидкости через сужающее устройство на примере диафрагмы (рис. 12.2). На рисунке показаны профиль потока, проходящего через диафрагму, а также распределение давления вдоль стенки трубы (сплошная линия) и по оси трубы (штрихпунктирная линия). После сечения А струя сужается и, следовательно, средняя скорость потока возрастает. Вследствие инерции струя продолжает сужаться и на некотором расстоянии после диафрагмы, место наибольшего сужения находится в сечении В. Увеличение скорости на участке АВ сопровождается уменьшением статического давления от первоначального значения ра до минимального значения рb. После сечения В начинается расширение струи, которое заканчивается в сечении С. Этот процесс сопровождается уменьшением скорости и увеличением статического давления. В сечении С скорость примет первоначальное значение (как в сечении А), но давление рс будет меньше первоначального на рп, называемое потерей давления в сужающем устройстве. Наличие потери давления вызвано потерей энергии потока в мертвых зонах, находящихся до и за диафрагмой, из-за сильного вихреобразования в них. Для определения общей зависимости между расходом и перепадом давления предположим, что жидкость несжимаема (т.е. плотность жидкости не изменяется при прохождении через сужающее устройство), отсутствует теплообмен с окружающей средой, трубопровод горизонтален, нет потерь на сопротивление СУ, поле скоростей равномерное.

Рис. 12.2. Характер потока и распределение статического давления при установке в трубопроводе диафрагмы

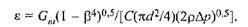

Уравнение сохранения постоянства массового расхода (неразрывности) для несжимаемой жидкости, записанное для сечения A и на выходе диафрагмы, имеет вид:

где uD — начальная скорость потока в трубопроводе; ud — скорость потока в отверстии СУ; р — плотность среды; Gm — массовый расход. Записанное для этих сечений уравнение Бернулли, выражающее закон сохранения энергии для потока в трубе, имеет вид:

Обозначим в соответствии с ГОСТ 8569.2-97 относительный диаметр СУ через

тогда подставляя значение uD в (12.2), получаем:

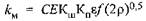

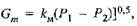

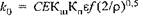

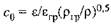

Величина Е = 1/(1 - β4)0,5 называется коэффициентом скорости входа, f — минимальная площадь проходного сечения СУ. Рассчитанное по выражению (12.3) значение массового расхода получается завышенным из-за завышенного перепада давления на СУ, вызванного торможением потока, завихрениями на входе и выходе СУ. В связи с этим в уравнение (12.3) вводится коэффициент истечения С, меньший единицы. Расчет массового расхода для несжимаемых сред производится по выражению

объемного

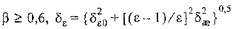

ранее произведение СЕ называлось коэффициентом расхода α. Формулы (12.4), (12.5) справедливы для несжимаемых жидкостей. При измерении расхода газа, пара, воздуха их плотность после СУ снижается, объем увеличивается. При этом получается завышенное значение перепада, а следовательно, и расхода, для компенсации этого эффекта в формулы (11.4), (11.5) вводится коэффициент ε, меньший единицы и называемый коэффициентом расширения. Таким образом, расчетные соотношения для массового и объемного расхода сжимаемых сред имеют вид

объемного

Выражения (12.6), (12.7) являются основными уравнениями расхода, пригодными для сжимаемых и несжимаемых сред, для последних ε = 1. При определении по этим уравнениям расхода величины f, р, р, Gm, G0 имеют соответственно следующую размерность: м2, Па, кг/м3, кг/с, м3/с. Существующие конструкции сужающих устройств обеспечивают близкое к постоянным значения коэффициента истечения только в ограниченном интервале изменения чисел Рейнольдса (Re = uD/v, где v — кинематическая вязкость). Значения С и е определены в результате экспериментальных исследований, проведенных на трубопроводах с гладкой внутренней поверхностью при распределении скоростей потока по сечению трубопровода, соответствующему установившемуся турбулентному режиму течения. В экспериментах использовались диафрагмы с острой входной кромкой. Для геометрически подобных СУ при гидродинамическом подобии потоков измеряемой среды значения С одинаковы. Геометрическое подобие СУ состоит в равенстве отношений геометрических размеров СУ к диаметру трубопровода. Гидродинамическое подобие потоков имеет место при равенстве чисел Re. Значения коэффициентов истечения определялись во многих странах мира с использованием образцовых расходомерных установок, основанных на измерении массы G мили объема вещества G0, протекшего через СУ за фиксированный интервал времени. Коэффициент С рассчитывается по этим данным как отношение фактического расхода к теоретическому, рассчитанному по перепаду давления на СУ

Экспериментально коэффициент расширения e определяется на сжимаемой среде как отношение коэффициентов истечения сжимаемойсреды и несжимаемой при известных значениях

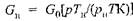

Поскольку для расчета сужающих устройств используются компьютерные программы, то экспериментально полученные значения С, ε описаны эмпирически. Коэффициент С выражен через две составляющие: С = C_KRe. Коэффициент С_ зависит только от B, a KRe меняется с изменением Re. Для диафрагмы с угловым отбором давления

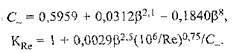

Графики зависимостей СЕ = /(Re, (3) для диафрагм с угловым отбором давления, поскольку для диафрагм KRe зависит от способа отбора давления представлены на рис. 12.3 и в табл. 12.1. От него зависит также величина изменений KRe в области рабочих чисел Re. Если эти изменения у диафрагм с угловым отбором давления при β = 0,27...0,8 составляют соответственно 0,5...5 %, то при фланцевом отборе давления изменения составляют лишь 0,3...2 %. В таких же пределах меняется KRe у сопл, у сопл Вентури в рабочем диапазоне чисел Re С остается постоянным. Поправочный множитель ε в общем виде зависит от β, показателя адиабаты æ и отношения Δ р/р (р — абсолютное давление среды до сужающего устройства). Расчетное соотношение для ε определяется типом сужающего устройства и для диафрагмы независимо от способа отбора давления

Рис. 12.3. Зависимость СЕ для диафрагм с угловым отбором от Re и β: 1 ÷ 4 — β = 0,2; 0,4; 0,6; 0,8

Таблица 12.1 Таблица коэффициентов скорости входа Е и истечения С для диафрагм с угловым способом отбора давления

Таким образом, между расходом и перепадом давления в сужающем устройстве существует квадратичная зависимость, что позволяет дифманометры, измеряющие перепад давления Необходимость извлечения квадратного корня является одним из недостатков метода измерения расхода по перепаду давления, обусловливающим суженный диапазон измерения расходомера, охватывающий обычно интервал 30... 100% максимального измеряемого расхода Gв.п. Это означает, что использовать расходомер для измерения расходов в интервале 0...30 % его шкалы не рекомендуется, так как здесь не гарантируется достаточная точность измерения. Это вызвано тем, что в начале шкалы резко увеличивается относительная погрешность измерения перепада давления Реально существующая шероховатость трубопровода заостряет профиль скоростей и несколько увеличивает коэффициент истечения, особенно при малых диаметрах труб. Это учитывается умножением исходного коэффициента расхода на поправочный множитель Кш. Для всех типов сужающих устройств значение Кш увеличивается с уменьшением диаметра трубопровода и увеличением Изменение С, вызванное притуплением входной кромки диафрагмы, учитывается введением поправочного множителя Кп на притупление входной кромки, значение которого зависит от диаметра трубопровода и относительной площади диафрагмы. Значение Кп уменьшается с увеличением диаметра трубопровода и Таким образом, общие уравнения расхода, учитывающие конкретные условия эксплуатации для диафрагм, имеют вид:

объемного

В уравнениях расхода для сопл и труб Вентури коэффициент Кп отсутствует, т.е. К = 1. В показывающих дифманометрах — расходомерах и вторичных приборах, в которых отсутствуют вычислители, все величины, входящие в (12.11), (12.12), принимаются постоянными. В случае массового расхода

в случае объемного

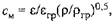

В эксплуатационных условиях возможно изменение р, влияющее на коэффициенты k м, k 0и градуировочную характеристику. Существенное изменение плотности среды обычно наблюдается при изменении температуры и давления газа. Если изменение плотности среды сопровождается изменением е, то в этом случае показания массового расходомера надо умножить на множитель

а объемного — на множитель

где

т.е. изменение температуры от 20 до 5 °С может вызвать погрешность измерения расхода природного газа в 2,6 %. При значительных и частых колебаниях плотности целесообразно использование микропроцессорных дифманометров или микропроцессорных вторичных приборов, в которых при расчете расхода по уравнениям (12.11), (12.12) используются либо показания плотномеров, либо при контроле давления и температуры рассчитанные фактические значения р и ε. Установка СУ вызывает потерю давления р п, которая зависит от типа сужающего устройства и β. При одинаковых β максимальные потери, определяемые уравнением Расчет градуировочной характеристики расходомера с сужающими устройствами. Для практического использования уравнения расхода (12.11) и (12.12) записываются в виде, зависящем от используемых единиц измерения. В одном из них:

Входящие в эти выражения величины должны иметь следующие размерности:

Для определения объемного расхода

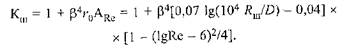

где р, Т — абсолютное давление и температурасреды; рн, Т — те же величины, принятые за нормальные; К — коэффициент сжимаемости газа. Расчет градуировочной характеристики расходомера с сужающим устройством предполагает вычисление численного значения С, Е, Кщ, Кп, e, d, D, р, входящих в уравнения расхода (12.13) и (12.14) в рабочих условиях при известном диаметре проходного отверстия сужающего устройства d20 трубы D 20. После установления количественного соотношения между Коэффициент истечения. В соответствии с теорией подобия коэффициенты истечения двух сужающих устройств равны при условии их подобия геометрического и гидродинамического потоков, в них протекающих. Коэффициенты С, С_ и Коэффициенты Кш, Кп. В шероховатом трубопроводе по сравнению с гладким имеет место некоторое уменьшение проходного сечения трубопровода, увеличение β и снижение Δ р, что компенсируется коэффициентом Кш > 1. Его максимальное значение достигает 1,02 при D = 50 мм и β = 0,8, при D ≥ 300 мм Кш = 1. Значение Кш зависит также от Re, D, B, типа СУ и для диафрагмы в диапазоне 104 < Re < 106 рассчитывается по формуле

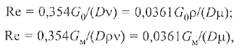

При Re > 106 ARe = 1. Значение Rш может быть определено также экспериментально по падению давления на участке трубопровода перед СУ. Входную кромку диафрагмы можно считать острой, если отношение радиуса закругления кромки rк диаметру отверстия диафрагмы d не превышает 0,0004. Это условие трудно выполнить при d < 125 мм. Неострота входной кромки диафрагмы приводит к некоторому снижению перепада давления, которое компенсируется введением коэффициента Кп ≥ 1. Этот коэффициент достигает 1,02 при D = 50 мм и Во все приведенные выше расчетные соотношения входит значение Re потока. Практически удобнее определять число Re не по скорости, а по расходу измеряемого вещества:

где G0 — объемный расход, м3/ч; G м— массовый расход, кг/ч; р — плотность среды, кг/м3; D — внутренний диаметр трубопровода, мм; μ — динамическая вязкость среды, кгс · с/м2; v — кинематическая вязкость среды, м2/с. Поправочный множитель на расширение измеряемой среды вводится в уравнение расхода из-за изменения плотности газа при прохождении через сужающее устройство. В общем случае s зависит от отношения Δ р/р (р — абсолютное давление среды до сужающего устройства), β, типа сужающего устройства и показателя адиабаты æ среды: При изменении расхода изменяется перепад Δ р на сужающем устройстве, а следовательно, отношение

где G ср— средний расход; Gв.п. — верхний предел измерения расходомера; Δ р н — предельный номинальный перепад давления дифманометра (перепад, соответствующий расходу Gв.п.). Очевидно, что при таком способе определения εср при всех расходах, отличных от G ср, появится дополнительная погрешность из-за отклонения действительного ε от среднего. Эта погрешность зависит от отношения Δ р ср /р причем она снижается с уменьшением отношения. Диаметры сужающего устройства и трубопровода обычно задаются значениями при температуре 20 °С и обозначаются соответственно d 20и D 20. Входящие в уравнения расхода диаметры при рабочей температуре t определяются по формулам D = D 20 K0; D = D 20 Kt, где К0 и Кt — поправочные множители на расширение материала сужающего устройства и трубопровода. Поправочные множители зависят от материала и температуры среды и определяются по формулам или таблицам, исходящим из линейной зависимости расширения металла от температуры. Если температура контролируемой среды находится в интервале -20...60 °С, то обычно принимается Плотность измеряемой среды, входящая в уравнение расхода, определяется по параметрам состояния потока. Термопреобразователь, измеряющий температуру среды, устанавливается до или после сужающего устройства и на таком расстоянии от него, чтобы не было искажения профиля потока. Перед входом в сужающее устройство термопреобразователь устанавливается на расстоянии (5...20)£ > в зависимости от Р и диаметра термопреобразователя, после — на расстоянии (5...10)D. Избыточное давление среды р и необходимо измерять непосредственно у входного торца сужающего устройства через специальное отверстие или то, которое используется для измерения перепада давления. Абсолютное давление р среды определяется как сумма избыточного р и и барометрического р б давлений. Плотность среды либо измеряется плотномером, либо определяется по измеренным температуре и давлению с использованием расчетных соотношений или таблиц, для воды и пара. При отсутствии табличных данных плотность жидкости может быть определена по известной плотности рн при температуре t нв соответствии с приближенной формулой

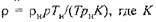

ρ = ρн [1 - β(t - tн)]

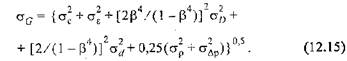

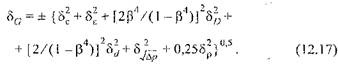

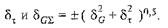

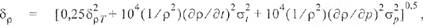

где t — рабочая температура среды;β β — средний коэффициент объемного теплового расширения жидкости в температурном интервале Соотношения для расчета плотности жидкости определяют способ оценки погрешности расчета плотности. Плотность сухого газа при температуре Т и рабочем давлении р может быть определена по известной плотности рн газа при нормальных условиях Вычисленные Оценка погрешности измерения расхода. Из уравнений расхода (12.11) и (12.12) следует, что значение расхода является результатом косвенных измерений. Поэтому погрешность измерения расхода может быть определена в соответствии с выражениями (2.18) или (2.20), если известны погрешности измерения величин, входящих в уравнения расхода. Так, среднеквадратическую погрешность измерения массового расхода σG можно определить по известным среднеквадратическим погрешностям σc, σε, σD, σd, σρ, σΔрн, при отсутствии корреляционной зависимости между ними, получаем

Уравнение расхода содержит две группы величин, различающихся способом получения их значений. К первой группе относятся С и ε, значения которых найдены в результате обработки большого числа измерений и для которых известны среднеквадратические погрешности σc и σε. Ко второй группе величин относятся

В (12.16) вместо погрешности

Погрешность

где

При расчете количества вещества Порядок расчета значений δρ и δΔ р определяется принятой методикой измерения величин р и

где δρТ — предельная относительная погрешность табличного значения плотности (равна половине единицы разряда последней цифры табличного значения, разделенной на табличное значение плотности, умноженной на 100);

Так, если комплект для измерения температуры состоит из термоэлектрического преобразователя (ТЭП), удлиняющих термоэлектродных проводов (УП) и автоматического потенциометра (АП), то при расчете Δ t должны быть учтены погрешности всех элементов

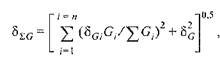

(при необходимости должна также учитываться методическая погрешность). Аналогично Δ t рассчитываются значения погрешности измерения давления Δ p ' и погрешности ΔΔ p. В программе расчета расходомера «Расходомер-СТ», пределы относительных погрешностей измерения расхода определяются для шести заданных пользователем значений относительного перепада давления на сужающем устройстве. При определении суммарного расхода ∑ G по показаниям расходомеров Gi, установленных в п параллельных трубопроводах, предел относительной систематической погрешности рассчитывается по формуле где Методика использования сужающих устройств для измерения расхода сред. Стандартные сужающие устройства могут применяться в комплекте с дифманометрами для измерения расхода и количества жидкостей, газов и пара в круглых трубопроводах (при любом их расположении). При необходимости использования сужающих устройств на трубопроводах малого диаметра они должны подвергаться индивидуальной градуировке, т.е. экспериментальному определению зависимости Самыми распространенными являются восемь вариантов типов СУ: диафрагмы с угловым, фланцевым и трехрадиусным способами отбора давления, сопла ИСА 1932, трубы Вентури с обработанной и необработанной конической частью короткие и длинные, сопла Вентури короткие и длинные. Стандартные диафрагмы применяются при соблюдении условия 0,2 < р < 0,75, стандартные сопла — при тури — при Для соблюдения геометрического подобия СУ должны быть изготовлены в соответствии с требованиями применительно к наиболее распространенным сужающим устройствам — диафрагмам, изображенным на рис. 12.4. Торцы диафрагмы должны быть плоскими и параллельными друг другу. Шероховатость торца в пределах D должна быть не более

|

по перепаду давления Δ р на сужающем устройстве, измеренному дифманометром. Использование рассматриваемого метода измерения требует выполнения определенных условий:

по перепаду давления Δ р на сужающем устройстве, измеренному дифманометром. Использование рассматриваемого метода измерения требует выполнения определенных условий:

(12.1)

(12.1) (12.2)

(12.2) ранее квадрат этого отношения назывался относительной площадью или модулем т СУ. Используя (12.1), можно записать

ранее квадрат этого отношения назывался относительной площадью или модулем т СУ. Используя (12.1), можно записать

(12.3)

(12.3) (12.4)

(12.4) (12.5)

(12.5) (12.6)

(12.6) (12.7)

(12.7)

(12.8) и (12.9)

(12.8) и (12.9)

градуировать в единицах расхода или получать пропорциональный расходу выходной сигнал. Такие дифманометры называются дифманометрами-расходомерами. Для получения равномерной шкалы расходомера в кинематическую или электронную схему дифманометров или вторичных приборов включаются различные типы устройств, извлекающих квадратный корень. В микропроцессорных дифманометрах помимо извлечения корня выполняется комплекс расчетных операций, связанных с учетом изменения плотности среды, коэффициента расширения и пр.

градуировать в единицах расхода или получать пропорциональный расходу выходной сигнал. Такие дифманометры называются дифманометрами-расходомерами. Для получения равномерной шкалы расходомера в кинематическую или электронную схему дифманометров или вторичных приборов включаются различные типы устройств, извлекающих квадратный корень. В микропроцессорных дифманометрах помимо извлечения корня выполняется комплекс расчетных операций, связанных с учетом изменения плотности среды, коэффициента расширения и пр. Действительно, при уменьшении расхода от

Действительно, при уменьшении расхода от  например, до 0,25 Gв.п. в соответствии с (12.7) перепад давления в сужающем устройстве уменьшится в 16 раз, а при расходе

например, до 0,25 Gв.п. в соответствии с (12.7) перепад давления в сужающем устройстве уменьшится в 16 раз, а при расходе  — 100 раз, относительная погрешность измерения перепада также увеличивается соответственно в 16 и 100 раз. Точность расходомера обычно гарантируется только в пределах шкалы 30... 100%.

— 100 раз, относительная погрешность измерения перепада также увеличивается соответственно в 16 и 100 раз. Точность расходомера обычно гарантируется только в пределах шкалы 30... 100%. . Трубы диаметром D > 300 мм имеют малую относительную шероховатость (т.е. по свойствам приближаются к гладким), поэтому для них Кш = 1.

. Трубы диаметром D > 300 мм имеют малую относительную шероховатость (т.е. по свойствам приближаются к гладким), поэтому для них Кш = 1. При малых D и больших значениях β для диафрагм произведение Кш·Кп может превышать значение 1,03, причем в процессе эксплуатации это значение изменяется. Так, при загрязнении и коррозии трубопровода изменяется значение Кщ, причем у диафрагм это влияние выражено сильнее, чем у сопл. Еще большие погрешности могут возникать при коррозии сужающего устройства или изменении его профиля за счет абразивных свойств среды, причем у диафрагм это также проявляется сильнее, чем у сопл. По этим причинам сужающие устройства должны изготавливаться из твердого коррозионно-стойкого материала.

При малых D и больших значениях β для диафрагм произведение Кш·Кп может превышать значение 1,03, причем в процессе эксплуатации это значение изменяется. Так, при загрязнении и коррозии трубопровода изменяется значение Кщ, причем у диафрагм это влияние выражено сильнее, чем у сопл. Еще большие погрешности могут возникать при коррозии сужающего устройства или изменении его профиля за счет абразивных свойств среды, причем у диафрагм это также проявляется сильнее, чем у сопл. По этим причинам сужающие устройства должны изготавливаться из твердого коррозионно-стойкого материала.

и

и

и

и

действительные и градуировочные значения плотности и коэффициента расширения

действительные и градуировочные значения плотности и коэффициента расширения Насколько существенно влияние изменения плотности на результаты измерения, можно понять из следующего примера. Предположим, что сужающее устройство рассчитано на измерение расхода природного газа при температуре 20 °.С. Действительная температура газа при неизменном давлении составляет 5 °С. Это вызывает такое изменение плотности, что поправочный множитель без учета изменения e составит

Насколько существенно влияние изменения плотности на результаты измерения, можно понять из следующего примера. Предположим, что сужающее устройство рассчитано на измерение расхода природного газа при температуре 20 °.С. Действительная температура газа при неизменном давлении составляет 5 °С. Это вызывает такое изменение плотности, что поправочный множитель без учета изменения e составит

имеет диафрагма и минимальные труба Вентури.

имеет диафрагма и минимальные труба Вентури.

газа в нормальном состоянии по измеренному объемному расходу

газа в нормальном состоянии по измеренному объемному расходу  газа в рабочих условиях при температуре t и давлении р следует использовать формулу,

газа в рабочих условиях при температуре t и давлении р следует использовать формулу,

по измеренному в реальных условиях с помощью какого-либо дифманометра перепаду давлений на данном сужающем устройстве может быть вычислен расход через него.

по измеренному в реальных условиях с помощью какого-либо дифманометра перепаду давлений на данном сужающем устройстве может быть вычислен расход через него. при

при  для диафрагм с угловым способом отбора определяются по формулам (12.8), (12.9).

для диафрагм с угловым способом отбора определяются по формулам (12.8), (12.9).

Во время эксплуатации диафрагм радиус входной кромки возрастает. Обычно создаются зависимости изменения r от длительности эксплуатации, на которую влияет тип измеряемой среды. Эти зависимости могут использоваться для установления межповерочного интервала диафрагм.

Во время эксплуатации диафрагм радиус входной кромки возрастает. Обычно создаются зависимости изменения r от длительности эксплуатации, на которую влияет тип измеряемой среды. Эти зависимости могут использоваться для установления межповерочного интервала диафрагм.

и для диафрагмы рассчитывается по (12.10). При одинаковых Δ р/р для диафрагм ε всегда больше, чем для сопл, вследствие радиального расширения струи, приводящего к увеличению площади ее суженной части. Степень изменения плотности в основном определяется отношением Δ р/р, при увеличении этого отношения s уменьшается, Δ р/р у СУ не должно превышать 0,25. При малых

и для диафрагмы рассчитывается по (12.10). При одинаковых Δ р/р для диафрагм ε всегда больше, чем для сопл, вследствие радиального расширения струи, приводящего к увеличению площади ее суженной части. Степень изменения плотности в основном определяется отношением Δ р/р, при увеличении этого отношения s уменьшается, Δ р/р у СУ не должно превышать 0,25. При малых  значение ε; близко к единице. В большинстве случаев

значение ε; близко к единице. В большинстве случаев  при этом для сопл

при этом для сопл  и для диафрагм

и для диафрагм

В микропроцессорных расходомерах ε рассчитывается для измеренного перепада давления. В аналоговых приборах в уравнениях расхода (12.11) и (12.12) используется значение εср, соответствующее среднему расходу G ср. При этом необходимое для определения ε отношение Δ р ср /р находится для всех дифманометров, кроме колокольных по формуле

В микропроцессорных расходомерах ε рассчитывается для измеренного перепада давления. В аналоговых приборах в уравнениях расхода (12.11) и (12.12) используется значение εср, соответствующее среднему расходу G ср. При этом необходимое для определения ε отношение Δ р ср /р находится для всех дифманометров, кроме колокольных по формуле

относительная влажность φ = 0) по формуле

относительная влажность φ = 0) по формуле  — коэффициент сжимаемости газа.

— коэффициент сжимаемости газа. будучи подставленными в выражения (12.11) и (12.12), позволяют получить статическую характеристику расходомера, с помощью которой определяют расход по измеряемому перепаду давления. Поскольку С и ε зависят от числа Re, то расчет градуировочной характеристики расходомера является итерационным.

будучи подставленными в выражения (12.11) и (12.12), позволяют получить статическую характеристику расходомера, с помощью которой определяют расход по измеряемому перепаду давления. Поскольку С и ε зависят от числа Re, то расчет градуировочной характеристики расходомера является итерационным.

которые определяются по результатам однократных измерений и для которых по метрологическим характеристикам средств измерений могут быть определены только предельные значения погрешностей. Принимается, что для первой группы величин предельная погрешность измерений с вероятностью 0,95 равна 2σ, тогда

которые определяются по результатам однократных измерений и для которых по метрологическим характеристикам средств измерений могут быть определены только предельные значения погрешностей. Принимается, что для первой группы величин предельная погрешность измерений с вероятностью 0,95 равна 2σ, тогда

измерения перепада Δ р может использоваться

измерения перепада Δ р может использоваться  измерения

измерения  , так как часто дифманометры-расходомеры снабжаются устройством для извлечения квадратного корня из значения

, так как часто дифманометры-расходомеры снабжаются устройством для извлечения квадратного корня из значения  в целях получения равномерной шкалы по расходу. В этом случае класс дифманометра характеризует точность измерения

в целях получения равномерной шкалы по расходу. В этом случае класс дифманометра характеризует точность измерения

рассчитывается по формуле

рассчитывается по формуле

— погрешность расчета С при условии, что погрешности определения

— погрешность расчета С при условии, что погрешности определения  , Re, D и R ш /D равны нулю,

, Re, D и R ш /D равны нулю,  — погрешность определения поправочного множителя на шероховатость,

— погрешность определения поправочного множителя на шероховатость,  — погрешность определения поправочного множителя на неостроту входной кромки диафрагмы,

— погрешность определения поправочного множителя на неостроту входной кромки диафрагмы,  — погрешности, обусловленные сокращением длин линейных участков трубопровода до и после СУ, наличием уступа величиной h перед СУ, уменьшением толщины диафрагмы по сравнению с расчетным значением и смещением оси СУ относительно оси трубопровода. Данные по δc и δε приводятся в справочниках.. Для диафрагмы

— погрешности, обусловленные сокращением длин линейных участков трубопровода до и после СУ, наличием уступа величиной h перед СУ, уменьшением толщины диафрагмы по сравнению с расчетным значением и смещением оси СУ относительно оси трубопровода. Данные по δc и δε приводятся в справочниках.. Для диафрагмы  при

при при

при  , где δε0 — постоянная составляющая, которая равна 4Δ p/p при

, где δε0 — постоянная составляющая, которая равна 4Δ p/p при  и

и  при

при  , δæ — погрешность определения показателя адиабаты. Методика измерений и используемые средства для определения D и требуемая точность изготовления СУ обеспечивают

, δæ — погрешность определения показателя адиабаты. Методика измерений и используемые средства для определения D и требуемая точность изготовления СУ обеспечивают

учитывается погрешность определения интервалов времени

учитывается погрешность определения интервалов времени

, метрологическими характеристиками применяемых средств измерений. В качестве примера рассмотрим случай, когда значение плотности определяется по таблицам с использованием измеренных значений температуры и давления среды. В этом случае предел относительной погрешности определения плотности среды в % вычисляется по формуле

, метрологическими характеристиками применяемых средств измерений. В качестве примера рассмотрим случай, когда значение плотности определяется по таблицам с использованием измеренных значений температуры и давления среды. В этом случае предел относительной погрешности определения плотности среды в % вычисляется по формуле

— частные производные зависимости

— частные производные зависимости  при измеренных значениях t и р. Последние определены с предельными погрешностями Δ t и Δ p, зависящими от используемых средств измерений.

при измеренных значениях t и р. Последние определены с предельными погрешностями Δ t и Δ p, зависящими от используемых средств измерений.

— систематическая погрешность, одинаковая для всех расходомеров, например погрешность определения плотности.

— систематическая погрешность, одинаковая для всех расходомеров, например погрешность определения плотности.

и сопла Вен-

и сопла Вен- . Конкретный тип сужающего устройства выбирается при расчете в зависимости от условий применения, требуемой точности, допустимой потери давления.

. Конкретный тип сужающего устройства выбирается при расчете в зависимости от условий применения, требуемой точности, допустимой потери давления. , выходной торец должен иметь шер

, выходной торец должен иметь шер