Понятие о поточном производстве. Разновидности поточных линий

Организация поточного и автоматизированного производства

Понятие о поточном производстве. Разновидности поточных линий

Поточное производство — такая форма организации производства, Первичным звеном поточного производства является поточная линия - группа рабочих мест, на которых производственный процесс осуществляется в соответствии с характерными признаками поточного производства. Характерными признаками поточного производства являются:

• расчленение процесса изготовления продукта на простые операции • пространственное расположение оборудования или рабочих мест • немедленная (без межоперационных пролеживаний) передача пред- • применение для межоперационного перемещения предметов труда Расчленение процесса на составные элементы (операции) позволяет Последовательное расположение отдельных стадий процесса обеспе- Ритмичность производства в условиях потока обеспечивается пере- Применение транспортных устройств для перемещения предметов Первичным звеном поточного производства является побочная линия, В заводской практике не всегда удается организовать поточное про- В зависимости от типов одновременно обрабатываемых изделий поточные линии подразделяются на одно - и многономенклатурные. На однопредметной линии изготавливается продукция одного наиме- На многопредметный линии изготавливается изделия нескольких типоразмеров, сходных по конструкции или технологии их обработки (сборки). Такие линии создаются в тех случаях, когда программа Как одно-, так и многопредметные поточные линии могут быть непрерывными и прерывными. На непрерывных линиях изготавливаемый (обрабатываемый) предмет передается с операции на операцию непрерывно поштучно или небольшими транспортными партиями с помощью механизированных либо автоматизированных транспортных устройств — конвейеров — через промежуток времени, равный или кратный такту потока. При этом длительность операций на каждом рабочем месте близка, или равна, или кратна этому такту. Однопредметные прерывно-поточные линии применяются в тех случаях, когда длительности операций технологического процесса различны и это различие не удается свести к минимуму путем синхронизации. Движение предметов труда на таких линиях осуществляется параллельно-последовательно. На каждой операции обработка определенного количества деталей происходит непрерывно, а на следующие рабочие места они подаются передаточными партиями или поштучно с помощью бесприводных транспортных средств. По окончании обработки определенного количества деталей на короткой операции рабочий переходит на другую. При этом перед более продолжительной операцией происходит накопление заделов. Непрерывно-поточные линии широко применяются в массовом производстве в различных цехах машиностроительных предприятий, но наиболее часто — в сборочных процессах. Переменно-поточные линии чаще используются в сборочных и частично в обрабатывающих процессах крупносерийного производства и в заготовительных цехах массового производства. По степени механизации и автоматизации производственного процесса поточные линии можно разделить на три вида: ■ немеханизированные; ■ механизированные; ■ автоматические. По содержанию и характеру режима различают поточные линии: −с принудительным ритмом; − с регламентированным ритмом; − со свободным ритмом. На линиях с регламентированным ритмом такт потока строго под-держивается с помощью конвейеров, перемещающих предметы труда с определенной скоростью или с ритмичным пульсированием. На линиях со свободным ритмом такт потока строго не регламентируется во времени, поскольку длительность обработки на операциях не совпадает с тактом. Средний такт поддерживается непосредственно ра-ботниками линий с тем, чтобы обеспечить среднюю расчетную произ-водительность линии за определенный период времени (час, период обслуживания, смена), на который обычно и составляется стандарт — план работы таких линий. Основным показателем работы линии является такт – интервал времени между последовательным выпуском двух одноименных деталей с поточной линии. Такт поточной линии рассчитывается как отношение действительного фонда рабочего времени работы поточной линии за вычетом регламентированных перерывов к программе выпуска изделий в натуральном выражении за это же период времени.

где Фв - действительный фонд рабочего времени работы поточной линии за вычетом регламентированных перерывов; N - программа выпуска изделий (шт.). Ритм линии определяется как произведение такта линии на величину передаточной партии. R=r* p, (5.2)

где p – величина передаточной партии. Величина, обратная такту, называется темпом поточной линии, характеризует количество изделий, выпускаемых в единицу времени. Расчет количества рабочих мест поточной линии ведется по каждой операции технологического процесса, устанавливается как отношение времени на операцию к такту. Расчет числа рабочих мест на i-той операции ведется по формуле:

РМi= ti /r, (5.3)

где t i – затраты времени на i-тую операцию; r - такт в мин. Общее количество рабочих на поточных линиях определяется как среднесписочное с учетом явочного количества рабочих на всех операций технологического процесса и числа смен. Для обеспечения бесперебойного протекания производственных процессов на поточных линиях создается производственный запас заготовок или составных частей изделия, называемый заделом. Различают четыре вида заделов: ► технологический; ► транспортный; ► страховой; ► оборотный. Технологический задел, представляет собой детали, сборочные единицы и изделия, находящиеся непосредственно в процессе обработки, сборки, испытаний на рабочих местах. Транспортный задел состоит из деталей, сборочных единиц и изделий, находящихся в процессе перемещения между рабочими местами и расположенными в транспортных устройствах. Транспортный и технологический заделы зависят от параметров оборудования и технологического процесса. Страховой задел нейтрализует отрицательные влияния на ритмичность производства случайных перебоев в работе оборудования, несвоевременной подачи материалов, полуфабрикатов и др. Этот вид задела создается перед наиболее ответственными и трудоемкими операциями. Его величина определяется по опытным данным, полученным на основе специальных исследований. Оборотный задел возникает между операциями или линиями с разной производительностью и представляет собой детали, накопленные за определенный период работы. Оборотные заделы не возникают на линиях со строго регламентированным тактом потока и между линиями, работающими с одинаковым ритмом. Общая длина поточной линии L зависит от ее шага и числа рабочих мест на линии:

L = l

где l – шаг линии;

Скорость движения поточной линии рассчитывается как отношение длины рабочей линии к такту.

V = l / r, (5.5) где l – шаг линии. Шаг линии – это расстояние между центрами двух смежных рабочих мест. Цикл рабочей линии рассчитывается как произведение такта линии на число рабочих мест.

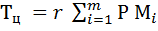

Рассмотренные показатели работы поточной линии являются общими для всех форм поточного производства. Вместе с тем для каждой отдельно взятой классификационной группы поточной линии существуют свои специфические расчеты. При пульсирующем конвейере такт определяется по сумме времени обработки на операции и времени (неперекрываемого) транспортировки изделия с одной операции на другую, мин. Прерывно-поточные линии наиболее часто организуются в механических цехах, где невозможно добиться равенства или кратности норм времени по операциям такту. Особенностью расчетов прерывно-поточной линии является необходимость определения периода оборота, межоперационных заделов, определения регламента работы рабочих в зависимости от рабочих мест и составления плана-графика работы. Экономическая эффективность поточного метода обеспечивается высоким уровнем обеспечения действия всех принципов организации производства: специализации, непрерывности, пропорциональности, параллельности, прямоточности и ритмичности. В то же время поточной организации производства присущи и недостатки. Так, к числу основных требований при выборе изделий для изготовления поточным методом является отработка и относительная стабильность их конструкций, большие масштабы производства, что не всегда соответствует потребности рынка. Использование конвейерных поточных линий увеличивает транспортный задел (незавершенное производство) и затрудняет передачу информации о качестве продукции на другие рабочие места и участки. Не менее важным недостатком является и низкая удовлетворенность трудом рабочих, занятых на поточных линиях. Монотонная, утомительная работа на них, выполнение однообразных операций снижает материальную заинтересованность в результатах труда, способствует увеличению текучести кадров.

|

, (5.1)

, (5.1) , (5.4)

, (5.4) - число рабочих мест на линии.

- число рабочих мест на линии. , (5.6)

, (5.6)