Однопредметные непрерывно - поточные линии

Непрерывно-поточные линии — это наиболее современная форма поточного производства, отличительной особенностью которого является полная согласованность длительности всех операций, закрепленных за поточной линией, с ее тактом. Продолжительность такта непрерывно-поточной линии зависит от времени выполнения операции, характера движения и назначения транспортного средства. Для поточных линий с рабочим конвейером непрерывного действия такт равен времени непосредственной обработки изделий на операции. При проектировании и организации поточной линии необходимо: ● ● выбрать нужное оборудование; ● устано- ● обеспечить синхронизацию ● выбрать планировку и транспорт линии. Программа выпуска деталей (узлов, изделий) оказывает ре- Выбор оборудования зависит от характера технологического Некоторые предприятия предпочитают не уменьшать фонд работы линии, а увеличивать такт потока и в связи с этим поручать рабочим на недогруженных операциях дополнительную работу. Так, фирма «Тойота» при снижении потребности в деталях, повышая такт потока, увеличивает не полностью загруженным рабочим-многостаночникам зону обслуживания. Это возможно лишь при многостаночном параллельном обслуживании. Потребное количество оборудования определяется по формуле:

mрасч. i = t оп. i / r где t оп i — оперативное время выполнения i -й операции, мин. Расчетное количество оборудования (рабочих мест) округляется до ближайшего большего значения, за исключением тех случаев, когда планируемая перегрузка рабочего места не превышает 5-6 %. В этом случае оно округляется до ближайшего меньшего числа и одновременно предусматриваются мероприятия по устранению перегрузки. Коэффициент загрузки оборудования (рабочих мест) на каждой операции определяется по формуле:

где mр асч. i — принятое число рабочих мест (станков) на i-й операции. Потребное (явочное) количество основных рабочих (операторов) на i-й операции определяется по формуле:

где H об i — норма обслуживания рабочих мест (станков) одним рабочим, равная отношению оперативного времени к времени занятости рабочего на операции. Расчетная норма обслуживания и необходимое количество принятых рабочих на операции уточняются после выбора типа поточной линии и синхронизации операций. Синхронизация операций — средство достижения пропорциональности частичных процессов на линии. Обычно при проектировании поточной линии ограничиваются предварительной синхронизацией, при которой длительность обработки может отклоняться от величины, равной или кратной ритму, в пределах 10 %, т.е. по каждой операции соблюдается следующее условие: t оп i = r · mприн i / (1 Окончательная синхронизация достигается в период освоения и отладки работы линии в производственных условиях. Расчленять и перераспределять станочные операции в отличие от сборочных сложно, а иногда просто невозможно. Поэтому основными направлениями синхронизации на поточных линиях обрабатывающих цехов должны стать рационализация операций и изменение режимов обработки. Если расчетная длительность станочной операции больше такта потока или кратна его величине, то наиболее эффективными мероприятиями будут: ♦ применение многоместных приспособлений и одновременная обработка на станке нескольких деталей; ♦ использование механических и пневматических зажимов деталей; ♦ многоинструментальная наладка; ♦ повышение режимов обработки (скорости резания, глубины, подачи); и др. Если длительность операции меньше такта потока или кратна его величине, основным направлением синхронизации должно быть обеспечение занятости рабочего в течение такта потока или кратной ему величины. В этом случае условие синхронизации должно быть следующим: или

где

5.2.1. Основы расчёта непрерывно-поточных линий

Исходными данными для расчёта непрерывно-поточных линий являются: ► программа выпуска линии за определенный отрезок времени (месяц, декада, сутки, смена) N вып; ► программа запуска на линию за этот же период Nзап; ► соответствующие фонды времени. Суточная программа запуска Nз ап определяется по суточной программе выпуска: N зап =

где а – процент технологических потерь, например, в связи с изготовлением пробных деталей при наладке оборудования или расход деталей для контрольных целей. Суточный действительный фонд времени работы линии Фд с учётом регламентированных перерывов для отдыха Tп равен:

Фд = (Фк - Тп) Ксм

где Фк – календарный фонд времени работы в смену, мин; Ксм – число рабочих смен в сутки. Исходным расчётным нормативом при проектировании поточной линии является её такт r (при партионной передаче – ритм), который должен обеспечить выполнение заданной программы на планируемый период:

r =

Число рабочих мест Ci на i-й операции равно: Сi = где t i – норма времени на данной операции. Число рабочих-операторов R с учётом многостаночного обслуживания определяют по формуле: R = (1 + где b – процент дополнительной численности рабочих на случай невыходов (отпуска, выполнение государственных обязанностей, болезни и т.п.); m – число операций на линии; уi – норма обслуживания рабочих мест на данной операции.

Скорость конвейера Vk должна быть согласована с тактом работы линии:

Vk = где l o – шаг конвейера, м (т.е. расстояние между осями смежных изделий или пачек, равномерно расположенных на конвейере). Скорость конвейера должна обеспечивать не только его заданную производительность, но и удобство и безопасность труда. Диапазон наиболее рациональных скоростей 0,1 – 2 м/мин. На непрерывно-поточных линиях создаются заделы трёх видов: ■ технологические; ■ транспортные; ■ резервные (страховые). Технологический задел соответствует тому числу изделий, которое в каждый момент находится в процессе обработки на рабочих местах. При поштучной передаче технологический задел Zтех соответствует числу рабочих мест С, т.е.

Zтех = С

Транспортный задел Zтр состоит из того числа изделий, которое в каждый момент находится в процессе транспортировки на конвейере. При поштучной передаче изделий с предыдущего рабочего места непосредственно на последующее задел равен: Zтр = С - 1 Транспортный задел можно определить также исходя из величины шага конвейера: Zтр =

где L раб – длина рабочего участка конвейера, м. Резервный(страховой) задел создаётся на наиболее ответственных и нестабильных по времени выполнения операциях, а также на контрольных пунктах. Величину заделов устанавливают на основе анализа вероятности отклонений от заданного такта работы на данном рабочем месте (в среднем 4-5 % сменного задания). Недостаток деталей восполняется в периоды регламентированных перерывов, во внеурочное время или на внепоточных производственных участках. Основными разновидностями линий непрерывно-поточного производства являются линии: − с рабочими конвейерами; − с распределительными конвейерами; − поточно-автоматические; − с неподвижным объектом (стационарный поток). Непрерывно-поточные линии с рабочими конвейерами применяют главным образом для сборки и отделки изделий при достаточно больших программных заданиях. Операции выполняют непосредственно на конвейере; рабочие – операторы располагаются вдоль его несущей части, с одной или с двух сторон в порядке следования операций технологического процесса. Изделия на конвейере устанавливают и закрепляют на равных расстояниях l о друг от друга. Участок рабочего конвейера, на котором при постоянной скорости конвейера выполняется каждая операция, называется рабочей зоной операции. В ряде случаев непрерывно-поточные линии с рабочими конвейерами характеризуются свободным ритмом. Для поддержания ритма работы при заданной скорости конвейера границы рабочих зон по операциям отмечают на неподвижной части его или на полу специальными знаками, как показано на рисунке 5.1.

Рисунок 5.1 – Схема планировки поточной линии с рабочим конвейером

Рабочие, следуя за изделием, перемещаются вдоль зоны, начиная операцию в начале зоны, заканчивая её в конце, после чего возвращаются в исходное положение. Непрерывно-поточные линии с распределительными конвейерами применяют главным образом на участках механической обработки, отделки и сборки небольших изделий при больших программных заданиях. Операции выполняют на стационарных рабочих местах. Изделия снимают с конвейера и по окончании операции возвращают на него. Рабочие места располагают вдоль конвейера с одной (рисунок5.2) или двух его сторон.

Рисунок 5.2 – Схема планировки поточной линии с распределительным конвейером Изделия равномерно размещают на несущей части транспортёра на подвесках, тележках, каретках или на участках ленты, отмеченных знаками. При простых цепочках рабочих мест, когда операция выполняется за один такт, каждое подошедшее к рабочему месту изделие должно быть обработано до подхода следующего за ним. При сложных технологических цепочках продолжительность операций различна и равна двум, трём, четырём и т.д. тактам. В этих условиях для ритмичной выдачи изделий необходимо, чтобы, работая непрерывно, каждое последующее рабочее место выполняло операцию со сдвигом на один такт от предыдущего. С этой целью применяют автоматическое распределение изделий либо разметку распределительного конвейера. Разметочные знаки (цветные флажки, буквы, цифры, цветные обозначения) наносятся на деления несущего органа транспортёра и в нужной последовательности и количестве закрепляются за отдельными рабочими местами. Минимально необходимый комплект разметочных знаков на линии соответствует наименьшему кратному из числа рабочих мест на всех операциях линии и называется числом периода распределительного конвейера Пс. Комплект разметочных знаков может повторяться на общей длине несущей части конвейера. Каждый разметочный знак проходит мимо каждого рабочего места через один и тот же интервал времени (период) Тn, равный:

Тп = Пс

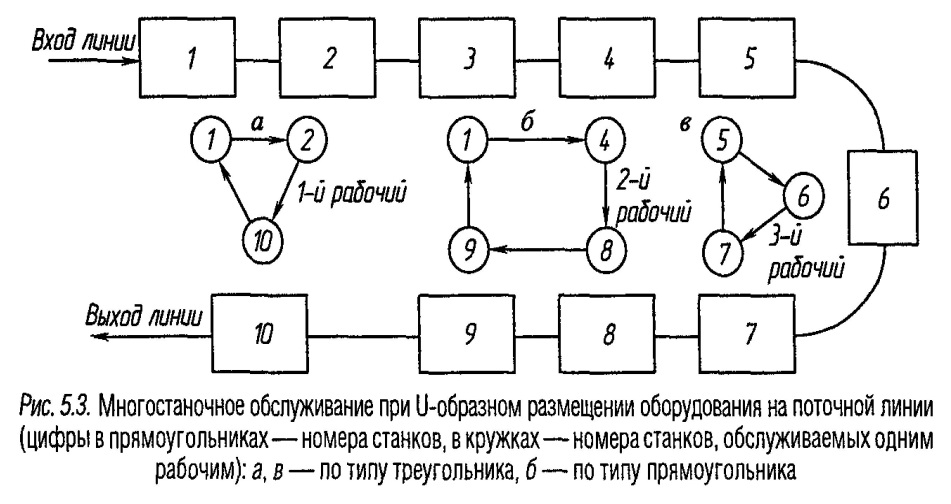

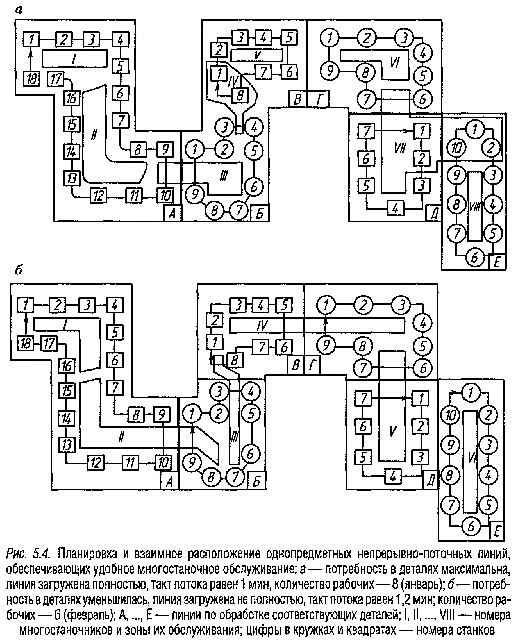

Разметочные знаки конвейера закрепляются за рабочими меcтами на каждой операции соответственно её продолжительности. Планировка поточной линии. Планировка поточной линии обычно сочетается с выбором транспортных средств и формы (конфигурации) линии. Наиболее удобны периоды 6, 12, 24 и 30. При больших периодах рекомендуется вводить двухрядную (дифференцированную) разметку, применяя два, комплекта разметочных знаков (например, цветовой и цифровой). Форма поточной линии зависит от конструкции и площади производственного здания, вида получаемой заготовки или обрабатываемой детали, используемого оборудования и вида его загрузки, вида применяемых транспортных средств. На практике применяют следующие формы поточных линий: ̶ прямая; ̶ круговая (горизонтально - замкнутая, овальная, П – образная или U – образная, Г – образная и Х – образная, S – образная (зигзагообразная); ̶ различные комбинации этих форм. Найболее простой является прямая линия. Ее легко монтировать стоимость конвеера минимальна, он прост в обслуживании. Одноко, расположение станков по прямой требует большей протяженности участка, ухудшает условия многостаночного обслуживания на разных операциях. Поэтому, исходя из конкретных условий производства, широко применяют различные формы изогнутых линий. Если длина линии значительно превышает длину пролета, в целях лучшего использования производственных площадей применяют П -, U-образную или круговую форму. При необходимости использовать недогруженный дорогостоящий станок для выполнения далеко отстоящих друг от друга операций используют П- или Х-образную линию. В случае обслуживания одним рабочим различных станков используют линии, изогнутые под разными углами (Г-, П- или U-образной формы). При обслуживании пролета мостовым краном, охватывающим несколько рядов оборудования, применяют П -, U- и S-образные линии. Однако в ряде случаев при выборе формы поточной линии решающее значение имеет удобство многостаночного обслуживания. Для этого широко используются различные разновидности П- или U-образных линий (рис. 5.3). Для обеспечения удобного межлинейного многостаночного обслуживания ряд таких поточных линий объединяют в систему, что позволяет не только обеспечить межлинейное многостаночное обслуживание, но и расширить его зону при малом объеме выпускаемых деталей (рис. 5.3).

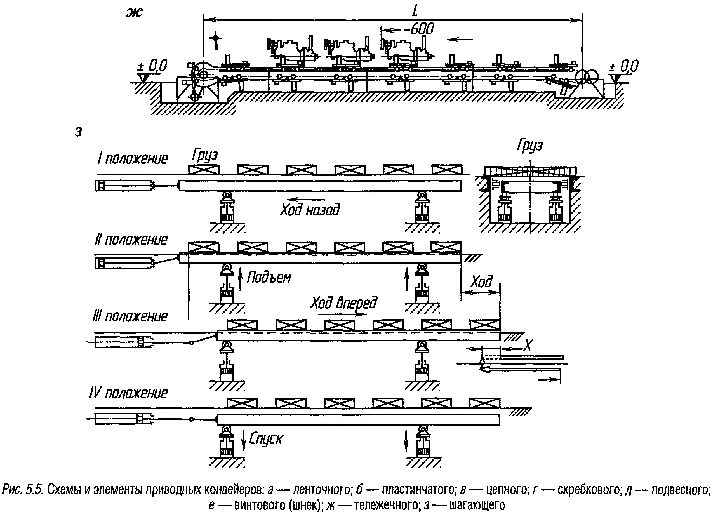

Как видно из рис. 5.4, планировка поточных линий и их взаимное расположение подчинены требованию удобства многостаночника. В поточном производстве особенно большое значение приобретает выбор средств межоперационного транспорта. Он должен обеспечить бесперебойную работу потока, ритмичность выпуска, временное хранение межоперационных (внутрилинейных) заделов, быть простым, надежным в работе, дешевым в изготовлении и эксплуатации. Применяемые в поточном производстве транспортные средства можно разделить на три группы: ̶ приводные средства непрерывного или пульсирующего действия; ̶ бесприводные; ̶ оборудование периодического действия (мостовые краны, мото- и электро- кары и т.п.).

Приводные средства и непрерывного, и пульсирующего действия (конвейеры) наиболее полно отвечают требованиям непрерывно-поточного производства. Они перемещают грузы непрерывным потоком по определенной трассе. В поточном производстве применяются ленточные, пластинчатые, цепные, скребковые, роликовые, подвесные, тележечные, круговые, винтовые (шнеки) и шагающие (возвратно-поступательные) конвейеры. Подвесные конвейеры имеют то преимущество, что не занимают производственных площадей и легко допускают «перелом» направления грузопотока по горизонтали и вертикали. Бесприводные средства транспорта основаны на гравитационном принципе и широко применяются как на непрерывных, так и на прерывно-поточных линиях. К ним относятся бесприводные рольганги, наклонные и винтовые спуски, скаты, склизы, лотки, желоба и др. Они просты по устройству, компактны, дешевы в изготовлении и обслуживании. Бесприводные средства работают либо как самостоятельные устройства, либо в виде дополнительных устройств, например лотков, подающих детали с конвейера на рабочее место и наоборот. В непрерывно-поточном производстве применяются рабочие и распределительные конвейеры. Рабочий конвейер представляет собой систему рабочих мест, на которых технологические операции выполняются в процессе перемещения предметов труда без снятия их с конвейера. Применяются такие конвейеры в основном при сборке, окраске, отделке крупных узлов, агрегатов и машин при больших программах выпуска, а также в литейном производстве.

Распределительные конвейеры служат лишь для перемещения предметов труда от одного рабочего места к другому. Для выполнения операции предмет снимается с конвейера, куда снова помещается после обработки. Применяются распределительные конвейеры на сборке мелких изделий (приборов, часов, фотоаппаратов и др.), а также на линиях механической обработки деталей.

Если на операции задействовано несколько одинаковых рабочих мест, то производится разметки конвейера на отдельные части, каждая из которых направляет (адресует) предмет труда определенному рабочему месту. Разметка конвейера может быть цифровой, цветовой и комбинированной (цвето-цифровой). Количество повторяющихся разметочных знаков называют периодом конвейера. Чем меньше период конвейера, тем легче запоминаются разметочные знаки, проще адресование и легче контроль за работой линии. Поэтому период конвейера определяется как наименьшее кратное из числа рабочих мест на отдельных операциях. Например, если на линии по отдельным операциям имеется одно, два, три и четыре рабочих места, наименьшим кратным будет число 12. Если кроме того имеется операция, на которой 5 рабочих мест, то период конвейера (наименьшее кратное) будет равным уже 60. Разметка конвейеров производится различными способами. На ленточных конвейерах наносят деления (шаг), внутри которых проставляют числа периода, или окрашивают эти деления (при комбинированной разметке) в разные цвета, на подвесных — прикрепляют флажки с обозначением цвета и цифры. Примеры разметки приведены на рис. 5.7

Каждый разметочный знак закрепляется за определенным рабочим местом. При подходе находящейся на конвейере детали к рабочему месту с закрепленным за ним знаком рабочий должен снять ее и взамен поместить другую (обработанную). Предметы труда размещаются на конвейере на определенном расстоянии друг от друга, называемом шагом конвейера. При однорядном расположении рабочих мест шаг конвеера равен расстоянию между их центрами, при двухрядном – половине этого расстояния. Длина рабочей части конвеера (L)

L = l · m прин(м) l ̶ шаг конвеера, м mприн ̶ количество рабочих мест на линии, включая резервные

Полная длина конвеера L полн = l · А · к п п(м)

А – период конвеера, м; к пп – количество повторений периода на общей длине конвеера (целое число) Скорость движения конвеера: V = l · r м/мин. На предприятии применяют скорости от 0,1 до 0,2 м/мин. Найболее удобной является скорость 0,2 – 0,5 м/мин.

|

0,1)или r · mприн i = t оп i / (1

0,1)или r · mприн i = t оп i / (1

— принятая норма обслуживания станков одним оператором;

— принятая норма обслуживания станков одним оператором; - занятость рабочих на i -й операции.

- занятость рабочих на i -й операции.

мин./шт

мин./шт

)

)