Методы устранения монотонности труда и утомляемости рабочих в поточном производстве

Несмотря на высокую эффективность, непрерывно – поточное производство в настоящее время переживает кризис (с социальной точки зренмя). Возникнув 100 лет назад на заводах Форда оно ориентировалось на выполнение простейших операций человеком с низким уровнем грамотности и интеллектуального развития. В настоящее время, когда в развитых странах наблюдается всеобщий рост образования, когда для каждого человека труд становится не только источником средств существования, но и смыслом жизни, поточное производство не является основным методом производства массовой продукции. Расчленение процесса на простейшие операции и закрепление их за отдельными рабочими местами, с одной стороны, способствует быстрому приноровлению и тем самым обеспечивает минимальные затраты труда. Но, с другой стороны, однообразие работы, выполняемой в высоком темпе, ослабляет внимание и подавляет жизненную энергию. Именно поэтому там, где используется поток в его классическом виде, наблюдается большая текучесть кадров, снижение производительности, рост брака. Наибольшая активность рабочего проявляется тогда, когда затраты физического труда чередуются с затратами умственного, благодаря чему труд приобретает творческий характер. В настоящее время известны и апробированы три основных метода устранения отрицательных последствий непрерывно-поточного производства. 1. Так называемый шведский метод, который используется также в США на заводах Форда. По этому методу на предприятиях шведской фирмы «Вольво», конвейерная сборка как система с принудительным ритмом полностью ликвидируется. Вместо нее применяется полустендовая, групповая сборка. Весь процесс сборки автомобиля разделяется на укрупненные операции, выполнение которых поручается специализированной группе (бригаде) рабочих. Например, сборка легковых автомобилей «Вольво» разделена на 20 укрупненных операций, выполняемых группами от 15 до 25 рабочих. Каждая группа полностью отвечает за качество выполненных работ. Сборочное производство размещается в здании многоугольной формы, в котором по периметру выполняются сборочные операции, а срединная часть служит складом материалов, деталей и комплектующих изделий (рис. 5.8). Члены группы самостоятельно решают, как распределить между собой работу, чтобы выполнить задание по сборке в установленное нормами время. Между группами создаются заделы, чтобы можно было изменять темп работы. Главным принципом работы группы является то, что темп работы задает ее коллектив, а не автоматика или конвейер. Благодаря многоугольной форме здания увеличивается длина внешней стены и большая площадь окон обеспечивает лучшую освещенность в дневное время. У каждой группы есть свой вход, комната для переодевания, душевая, туалет, сауна. Все вышеперечисленное привело в первое время к значительному снижению текучести рабочих и обеспечило небольшой рост производительности труда при увеличении капиталовложений примерно на 10 % по сравнению с конвейерной сборкой.

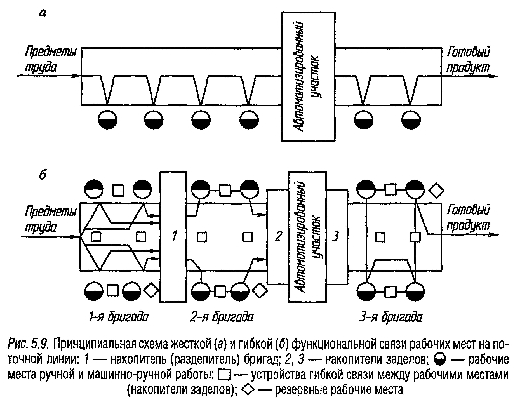

2. Германский метод применяется в автомобильной промышленности Германии. Его суть заключается в том, что на непрерывно-поточных линиях создавались гибкие взаимосвязи рабочих, занятых на ручных операциях, перед автоматизированными участками и после них, что позволило освободить рабочих как от жесткой связи друг с другом, так и от такта потока и создать некоторые условия для роста квалификации, повышения привлекательности труда. На рис. 5.9, а схематически показана часть поточной линии по сборке распределителя зажигания при такте потока 0,2 мин/шт. Из рисунка видно, что рабочие места были жестко связаны единым ритмом, располагались с одной стороны линии конвейера, который имел в своем составе наряду с ручными автоматизированные сборочные участки. На таком конвейере существовала жесткая зависимость от такта, труд рабочих был однообразный, монотонный, с высоким ритмом. Отсутствовало общение между людьми. В результате наблюдалась высокая текучесть кадров, возрастал травматизм. Взамен такой линии была организована линия с гибкой связью (рис. 5.9, б), на которой обособили автоматизированные и ручные участки, создав между ними накопители с достаточным количеством деталей. Рабочие места расположили по обеим сторонам линии, что позволило работникам общаться друг с другом. Оборудовали резервные места для обучения новичков. Благодаря этому рабочие места стали независимы друг от друга, укрупнились операции, уменьшилась текучесть кадров, снизились простои оборудования.

Как видно из схемы, приведенной на рис. 5.9, б, единый конвейер с регламентированным ритмом и жесткой связью рабочих мест разделен на три участка ручной и машинно-ручной работы, каждый из которых обслуживает бригада из четырех человек, выполняющих по четыре операции. Каждая бригада по своему усмотрению осуществляет перекомпоновку операций. Например, в 1-й бригаде в данный период целесообразно выполнение каждым рабочим четырех операций, во 2-й — двух, в 3-й — по одной. Резервные рабочие места используются для обучения новых работников и выполнения операций за отстающих рабочих, благодаря чему сокращен штат. 3. Японский метод. Для японцев первые два метода оказались совершенно неприемлемыми, так как применение их приводит к значительному удлинению производственного цикла и увеличению заделов и запасов. Например, цикл изготовления автомобиля на предприятиях фирмы «Тойота» — всего 5 дней, а в США и Европе — 25-35 дней. Поэтому японцы разработали свой метод устранения негативных последствий массового поточного производства. Не отказываясь от непрерывного конвейера, укрупнили операции и обеспечили профессиональную ротацию кадров, а также возможность каждому рабочему остановить конвейер в любой момент. Каждый рабочий на конвейере осваивает до 10 операций, которые он в состоянии выполнять в высоком темпе, заданном скоростью конвейера. Переход с операции на операцию происходит несколько раз в день. Обучение по принципу такой ротации осуществляется в три этапа: 1) начальники цехов, мастера должны научиться работать на всех 2) каждый рабочий обучается умению выполнять все операции; 3) разрабатывается график выполнения каждым рабочим всех опе- Каждое рабочее место оснащается кнопкой для остановки конвейера теми рабочими, которые не успевают качественно выполнить операцию или ощущают явные признаки переутомления. Считается, что если конвейер не останавливается, это свидетельствует либо о том, что велика норма времени на операции, либо о том, что при их выполнении не уделяется должное внимание качеству. Норма простоя конвейера — 20 мин в смену. Каждые 2 ч рабочие на конвейере меняются местами (для снижения утомляемости). Кроме того, для снятия психологического напряжения и повышения заинтересованности в труде конвейер сконструирован таким образом, чтобы рабочие могли видеть конечный продукт, сходящий с линии. Рассмотренный метод обладает следующими преимуществами: короткий цикл производства, не требуются дополнительные капиталовложения, высокая степень разнообразия рабочих движений, высокая квалификация рабочих и как следствие этого — высокая производительность труда. Таким образом, опыт японских предприятий показывает, что непрерывно-поточное производство далеко не исчерпало своих возможностей. Главное, что объединяет рассмотренные выше методы совершенствования потока, — попытка добиться разнообразия рабочих приемов и повысить профессиональный уровень рабочих.

|