ПОЯСНИТЕЛЬНАЯ ЗАПИСКА 2 страница

Для складирования чистой и грязной ветоши необходимо наличие ящика разделенного на два отсека. Для склеивания концов ленты принимаем электрический вулканизационный аппарат.

Таблица 3.2 Перечень ремонтного оборудования.

3.1 Подготовительные работы. Сдача машины в ремонт Подготовительные работы к ремонту машины включают в себя следующие организационно – технические мероприятия: - составление ведомостей дефектов на основании материалов последнего ремонта машины - разработка оперативного сетевого графика ремонта на основе ведомости дефектов. В графике должно быть предусмотрено параллельность проведения работ по различным узлам исключающие простой ремонтников и обеспечивающие минимальные сроки ремонта. Кроме того, необходимо обеспечить снимаемые узлы и детали инструментом, такелажем и приспособлениями, а также закрепление отдельных механизмов и узлов агрегата за определёнными ремонтными бригадами и группами ремонтных рабочих с указанием сменности работ. - подготовка материалов, деталей, инструмента, такелажа и приспособлений к началу ремонта все необходимые детали должны быть изготовлены и проверены по чертежам или местам сопряжения. Громоздкие детали, узлы и материалы следует доставить к месту работ до начала ремонта - подготовка ремонтной площадки - инструктаж персонала по правилам техники безопасности Перед разборкой машины для последующего ремонта необходимо проверить её работу в холостую и при полной нагрузке. Во время проверки уточняют состояние машины, выявляют её основные дефекты. Приёмку машины в ремонт оформляют соответствующим актом, в котором отмечают срок службы машины после предыдущего капитального ремонта машины, а также составление базовых деталей, комплектность машины и дефекты аварийного характера. Перед остановкой на капитальный ремонт составляется следующая документация: - график остановки оборудования, который составляет начальник цеха и утверждает главный инженер - разрешение на ремонт оборудования, которое оформляется допуском на производство ремонтных работ. Если в ремонте задействованы подрядные организации, то ремонт осуществляется по акту.

приспособления и инструменты. Разборку конвейера проводим в следующем порядке: - демонтаж ограждений, отключение электро, гидро сетей с записью в книге электрика. - демонтаж двигателя привода конвейера -демонтаж настила -демонтаж натяжного вала -демонтаж катков рабочей ветви -демонтаж катков поддерживающих -демонтаж рамы конвейера, осмотр, ремонт -чистка, мойка, основных узлов и агрегатов, проверка технического состояния.

При разборке машины применяем основные слесарные инструменты (гаечные ключи, гайковерты, накидные ключи). Для подъема узлов применяем электро тали. Применяем при необходимости съемники различной конструкции. Узлы машины разбирают в такой последовательности, чтобы в первую очередь были сняты детали, которые препятствуют демонтажу других. После разборки узлов мелкие детали (болты, гайки, вкладыши, пальцы, втулки и др.) укладывают в ящики или металлические корзинки, более крупные — на стеллажи, а тяжелые оставляют на месте разборки. Разборку конвейера начинают с того, отключают электрическую часть далее снимают ограждения. Затем демонтируется привод. После ослабляют ленту путем ослабления натяжного устройства, с помощью гайковерта откручивают крепление роликов, после снятия ленты с барабанами откручивают верхнюю часть рамы, с помощью электрической тали снимают раму с предварительным демонтажем ее креплений. Демонтаж рамы осуществляют при электрической лебедки. Для проведения ремонтных работ необходимо провести подбор оборудования ремонтного участка. Сварочное отделение: в варочном отделении выполняют работы по сварке, восстановлению наплавкой и резке металлических заготовок, деталей и изделий. Отделение оборудуется стационарными сварочными генераторами постоянного тока, стационарными и передвижными сварочными трансформаторами, стационарным ацетиленовым генератором (устанавливаемым в отдельном помещении с легким перекрытием), передвижными ацетиленовыми генераторами и комплектами сварочного оборудования для производства работ в помещении отделения и на территории предприятия. На территории отделения места сварки ограждаются и оборудуются верстаками, правильными плитами, вытяжным оборудованием. Рабочие при сварке ограждаются переносными ширмами.

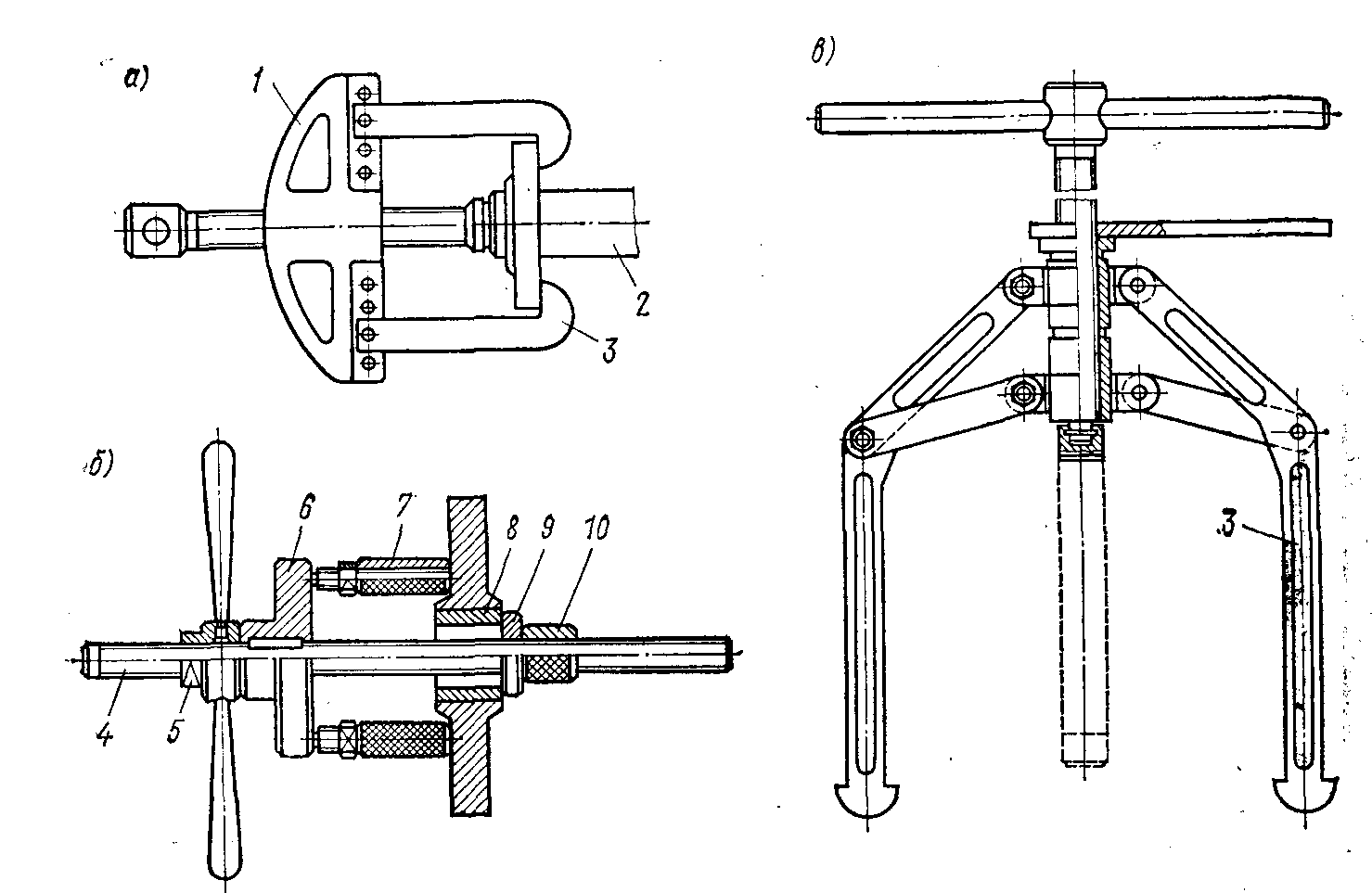

В слесарном отделении производят разборку оборудования, промывку и дефектовку деталей и узлов, а также ремонт методами слесарной обработки, сборку, монтаж и испытание оборудования. Отделение снабжается следующим: - стационарными и передвижными верстаками; - приспособлениями для сборки и разборки узлов: разборочные операции сопровождаются значительным объемом работ по разборке соединений с гарантийным натягом, выпрессовке подшипников качения и др. Это обстоятельство вызывает необходимость применения специального оборудования и приспособлений, а также специального прессового оборудования. Для выпрессовки деталей широко используют съемники. Они не только ускоряют разборку, но и предохраняют детали от повреждений. Съемники делятся на специальные и универсальные. - специальные съемники предназначены для выпрессовки деталей определенного типа: -а универсальные — для выпрессовки различных деталей. Особенно распространены съемники с винтовым механизмом (рис.2,а), которые бывают следующих типов: двухтяговые (двухлапчатые) (рис.2,б) трехтяговые (для снятия крупных деталей) (рис.2,в).

В последнее время на ремонтных предприятиях начали применять пневматические и гидравлические съемники, которые значительно облегчают труд рабочего и более производительны. Применяем для ремонта бегунов все указанные типы съемников, так как детали бегунов имеют различные конструктивнее исполнения. При разборке и сборке применяем гаечные, торцевые, трещеточные, шпилечные и специальные ключи. Значительные трудности при разборке узла вызывает выпрессовка деталей из глухих отверстий. В этом случае соединительные детали удаляют выпрессовкой, расточкой или высверливанием. При горячих прессовых посадках соединения разбирают в нагретом состоянии, осуществляя непрерывный полив на внутреннее кольцо подшипника, подогретого до 350—370 К маслом или другим способом. Для разборки резьбовых соединений целесообразно применять пневматические и электрические гайковертыс муфтами прямого привода или ударно-импульсные. Для облегчения отвинчивания коррозированных винтов

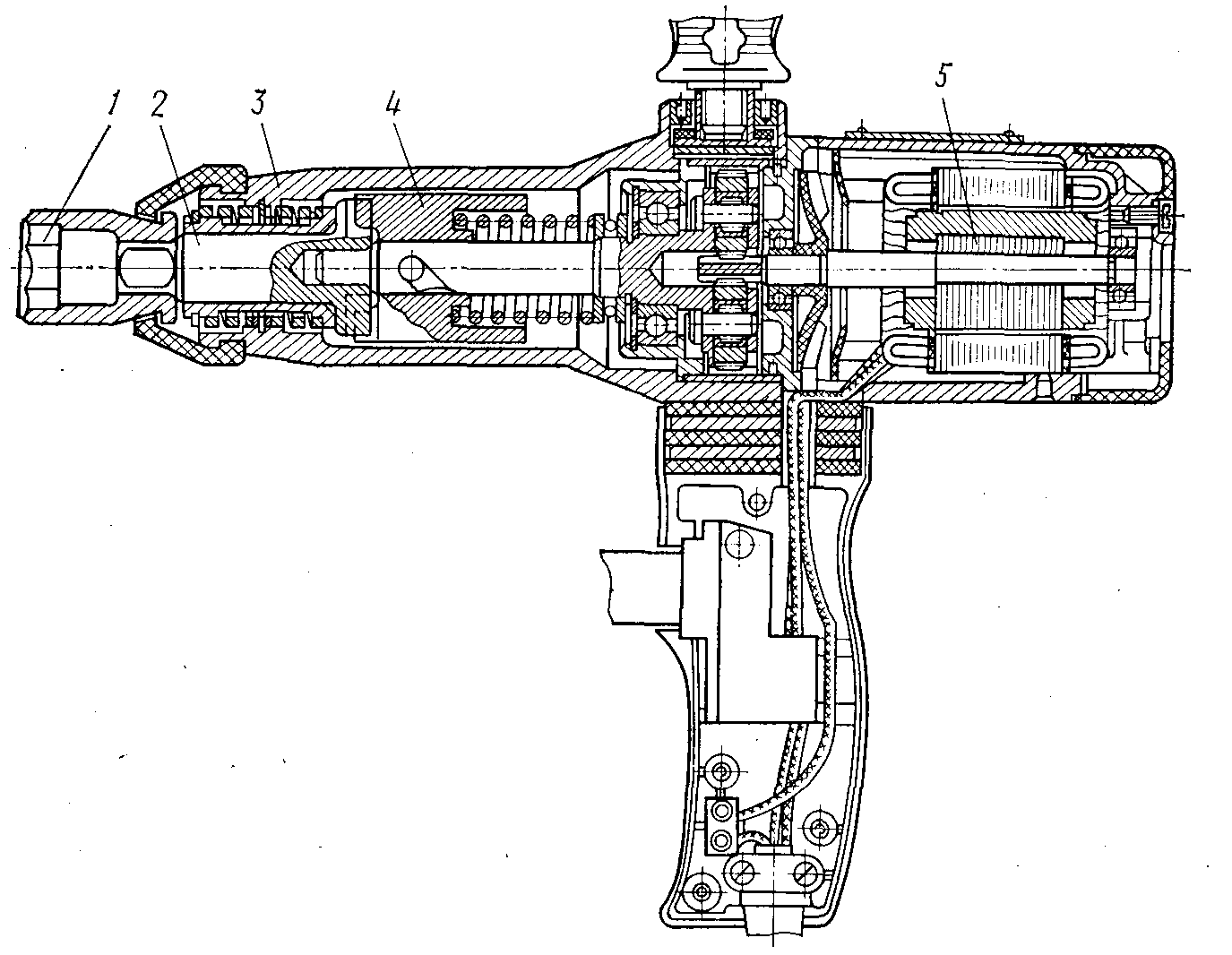

При выполнении ремонта и монтажа машин значительная доля работ приходится на сборку и разборку разъемных (в основном резьбовых) и неразъемных (заклепочных) соединений. Сборка резьбовых соединений осуществляется ручными резьбозавертывающими машинами — гайко-, шурупо- и шпильковертами. По принципу действия они подразделяются на ударные и безударные (статического действия). В резьбозавертываюших машинах ударного действиявращение от двигателя передается на рабочий орган через редуктор и ударно-импульсный механизм, который преобразует непрерывное вращение в ударные импульсы. Благодаря этому реализуются значительные моменты затяжки при одинаковых с резьбозавертывающими машинами безударного действия параметрах двигателя. При этом полностью исключается передача реактивного момента на руки рабочего. В ремонтных работах чаще применяют ручные ударные электрические и пневматические гайковерты, обеспечивающие завинчивание резьбы диаметром до 42 мм с моментом затяжки до 2000 Нм. Применяем электрического гайковерта ИЭ-3114А (рис.3), имеющего вибробезопасный унифицированный ударно-импульсный механизм.

рис.3 Этот механизм размещен в корпусе 3 и содержит боек 4, поджатый пружиной, и наковальню. Крепление бойка на приводном валу выполнено посредством шариков, вставленных в винтовые канавки приводного вала и бойка. После установки торцевой головки (ключа) 1 на завинчиваемой гайке и включения электродвигателя 5 боек и наковальня, сцепленные посредством кулачков, вращаются и передают крутящий момент на шпиндель 2, обеспечивающий навинчивание гайки. При наступлении торцевого трения между гайкой и стягиваемой деталью, скорость вращения гайки, а с ней и наковальни, снижается. Это приводит к перемещению бойка по винтовым

Для выполнения тарированной затяжки высокопрочных болтов диаметром 22—30 мм и болтов из стали 35 диаметром 30—42 мм используют электрический резкоударный гайковерт ИЭ-3112 (рис.4)

рис.4

Он состоит из асинхронного электродвигателя, ударно-импульсного механизма, шпинделя с квадратом для крепления ключа, смонтированных в корпусе. В конструкции машины предусмотрена сигнальная лампа, загорающаяся по достижении бойком необходимой частоты вращения. Когда загорается сигнальная лампа, оператор прикладывает к ма- шине осевое усилие (в сторону резьбового соединения), рабочие кулачки наковальни входят в зацепление с кулачками бойка, и кинетическая энергия разогнанной массы бойка передается на резьбовое соединение. Конструкция гайковерта выполнена таким образом, что непосредственно перед ударом бойка по наковальне электродвигатель выключается. Частота ударов такого гайковерта составляет 0,4 в секунду, что обеспечивает нормальное управление машиной со стороны оператора. Обеспечение тарированной затяжки осуществляется за счет высокой стабильности энергии единичных ударов.

Применяемые клепальные молотки ИП-4004е имеют энергию удара до 38 Н м и позволяют расклепывать заклепки диаметром до 32 мм. Рубильные молотки ИП-4112 и ИП-4113 обеспечивают энергию удара соответственно 8, 12, 16 Н-м и применяются для обрубки и клепки заклепок диаметром до 12 мм. Для получения отверстий в деталях, их зенкования и развертывания используем электрические (ИЭ-1003, ИЭ-1013А), пневматические (ИП-1020, ИП-1116) сверлильные ручные машины. Основные части сверлильных машин: двигатель, редуктор, шпиндель, корпус, имеющий одну или две рукоятки, и пусковое устройство. Машины обеспечивают рассверливание отверстия диаметром до 32 мм. Для нарезания резьбы в отверстиях используем резьбонарезные машины ИЭ-3403 обеспечивающие нарезание резьб диаметром до 14 мм. Для удаления ржавчины с металлоконструкций и деталей оборудования применяют ручные шлифовальные машины со специальными абразивными кругами. Их выпускают как с электрическим приводом и высокочастотным асинхронным двигателем (36 В, 200 Гц). Тип применяемых машин ИЭ-2102А, ИЭ-2005, имеющие угловую компоновку (т. е. расположение шлифовального круга перпендикулярно продольной оси машины) и рассчитаны на круги с диаметром 150-180 и 225-230 мм. Пневматические ручные шлифовальные машины спрямой (П21) и торцевой (ИП-2004) компоновку. Применение того или иного типа шлифовальной машины зависит от характера выполняемых операций. Для зачистки металлических поверхностей от ржавчины, снятия шлака после сварки и других легких слесарных работ используют пневматический молоток П-5, пневматическое зубило П-6, пневматическую угловую реверсивную щетку УПРЩ-1. Для резки листового металла толщиной до 6,0 мм применяют вырубные и прорезные ножницы. Режущими элементами у ножниц являются два однолезвенных ножа, из которых один подвижный, другой — неподвижный. Используем при необходимости для ремонта ножницы с пневматическим ПВН-2 или с электрическим С-440 приводами.

- подъемно-транспортным оборудованием; При монтаже и демонтаже для подъема и опускания тяжеловесных узлов и агрегатов применяем домкраты. Для проведения ремонта бегунов применим винтовые и гидравлические домкраты грузоподъемность от 25 до 200 кН, с высотой подъема груза от 0,2 до 2 м. Так же ручные лебедкигрузоподъемностью от 15 до 75 кН, электроприводные лебедки— для подъема или горизонтального перемещения грузов с тяговым усилием до 150 кН. При высоте бегунов до 5 м при ремонте применяем тали как самостоятельные грузовые приспособления для подъема элементов весом до 100 кН на высоту до 3 м и более, с электрическим приводом с электрическим приводом (тельферы) грузоподъемностью от 25 до 50 кН при высоте подъема до 5 м. При ремонте и монтаже оборудования применяют мостовой кран грузоподъемностью 50—100 кН, перемещающийся вдоль пролета РМЦ. - комплектами необходимых слесарных инструментов. На территории отделения выделяется площадка для сборки и разборки машин, устанавливаются заточные и сверлильные станки. Часть работ отделение выполняет вне цеха на территории предприятия. В станочном отделении изготавливаемые и восстанавливаемые детали обрабатывают резанием. Отделение оборудуется токарными, строгальными, фрезерными, сверлильными, зуборезными, долбежными, шлифовальными, заточными и другими станками, грузоподъемным оборудованием для перемещения и установки деталей на станки. В кузнечно-котельном отделении производят кузнечные работы, а также ремонт и изготовление деталей и изделий из листовой стали. Отделение имеет ручные и механические молоты, наковальни, горны, правильные плиты и другие приспособления для кузнечных работ, гибочные вальцы, механические ножницы для резки металла и сварочный пост для выполнения котельных работ. Если в цехе нет термического отделения, в кузнечно-котельном отделении устанавливают термическую печь и закалочные ванны. С учетом проведения ремонта машины выполняем расстановку оборудования на ремонтной площадке.

После разборки узлов и агрегатов перед дефектовкой все детали подвергаются очистке. В ремонтном производстве применяют преимущественно следующие способы очистки деталей: выварку, мойку, и удаление нагара и ржавчины. Выварка деталей ведется в стационарных ваннах с щелочным раствором или синтетическими моющими препаратами (AM-15, МЛ-52) при температуре 350—360 К. Время нахождения деталей и узлов в выварочных установках 6—20 ч в зависимости от их загрязнения. После вываркн детали моют горячей водой. В зависимости от оснащенности ремонтного предприятия мойку деталей осуществляют в противнях и баках, моечных ваннах или специальных моечных машинах. В противнях и баках, наполненных моющими жидкостями (в основном керосином, дизельным топливом, реже бензином), детали моют вручную с помощью щеток и скребков. Этот метод крайне непроизводителен и опасен в противопожарном отношении. В моечных ваннах детали обрабатывают специальными моющими растворами в течение 10—15 мин, а затем обмывают горячей водой. Часто для мойки применяют водные растворы каустической и кальцинированной соды (10%), в которые добавляют эмульгаторы, жидкое стекло, хозяйственное мыло (0,5%) и др. Мойка деталейв специальных моечных машинах основана на струйном, вибрационном и ультразвуковом способах очистки деталей. Струйная мойка деталей— наиболее эффективный и широко применяемый в ремонтном производстве способ, при котором на грязевой слой кроме физико-химического действия моющей жидкости оказывает влияние удар струи жидкости. Моечные машины подразделяются на одно- и многокамерные, периодического и непрерывного действия и характеризуются многообразием конструкций. Однако наиболее распространены двухкамерные моечные машины. Химика-механический способудаления нагара заключается в выдерживании деталей в ванне с концентрированным щелочным раствором), нагретым до температуры 350—360 К в течение 2—3 ч. Затем деталь обрабатывают щетками и промывают в водном растворе, состоящем из 0,2% кальцинированной соды, 0,2% растворимого стекла и 0,1% хромпика. Наилучшим растворителем нагара является трихлорэтилен (неогнеопасен, но ядовит), снимающий нагар за 3—7 мин, но для него требуется специальное оборудование. Для мойки деталей широко применяют растворы из каустической соды. При струйной мойке обычно пользуются растворами с концентрацией каустической соды до 3—5%, в выварочных ваннах — до 10— 15%. Однако

Основная технологическая особенность этих препаратов — возможность проведения очистки по замкнутому циклу с многократным - использованием моющего раствора. Большое распространение для очистки деталей из черных и цветных металлов, включая алюминий и его сплавы, получили препараты «Тракторин» и «Ламобид-203», которые не вызывают ожогов кожи; срок их службы значительно выше. Для увеличения моющей способности «Тракторина» при пониженных температурах следует добавлять в раствор каустическую соду (10—15 г/л). На качество и производительность очистки деталей оказывают влияние: состав, концентрация и температура моющего раствора; давление раствора и угол наклона струи относительно промывной поверхности; расстояние от насадки до промывочной поверхности и продолжительность воздействия раствора на очищаемую поверхность.

|

Для производства ремонта конвейера применяем

Для производства ремонта конвейера применяем