Основной геометрический параметр цепи – шаг t, основная силовая характеристика – разрушающая нагрузка Fразр.

Пример условного обозначения роликовой однорядной цепи с шагом t = 19,05 и разрушающей нагрузкой Fразр = 31,8 кН: Цепь ПР-19,05-3180 ГОСТ 13568–97. Втулочные цепи. Однорядные ПВ и двухрядные 2ПВ шага 9,525 мм по ГОСТ 13568 – 97 не имеют роликов. Это снижает их стоимость, но увеличивает износ цепи и звездочек, что ограничивает их применение. Зубчатые цепи (рис 4.2.5) состоят из набора пластин 1, шарнирно соединенных с сегментными валиками 2. Чтобы исключить боковое сползание цепи со звездочек применяют направляющие пластины 3. К достоинствам зубчатых передач следует отнести плавность и бесшумность работы при высоких скоростях (до 35 м/с), к недостаткам – сложность изготовления, высокую стоимость и сравнительно большую массу. Типы и основные параметры зубчатых цепей установлены ГОСТ 13552 –81, параметры зубьев звездочек ГОСТ 13576 – 81.

Рис. 4.2.5. Зубчатая цепь Пример условного обозначения приводной зубчатой цепи типа 1 ( с односторонним зацеплением) с шагом t = 19,05, разрушающей нагрузкой Fразр = 74 кН и рабочей шириной b = 45 мм: Цепь ПЗ-1-19,05-74-45 ГОСТ 13552–81. Материалы для изготовления цепей и звездочек. Детали цепей изготовляют из стального холоднотянутого проката: пластины – из сталей 45, 50, 40Х, 40ХН и других с последующей закалкой до твердости HRC> 32; валики, втулки и ролики из сталей 15, 15Х, 20Х, 12ХНЗА, 38ХМЮА с последующей цементацией или азотированием до твердости HRC 50...63. Для пластин цепей типов ПРД и ПРИ допускается применение горячекатаного проката. Для звездочек используют стали 40, 45, 40Х с закалкой ТВЧ до твердости HRC> 45 или низкоуглеродистые стали 15, 15Х, 20, 20Х, 12ХНЗА и др. с цементацией до твердости HRC 54...62; для звездочек больших размеров — стальное литье 45Л. Звездочки тихоходных (v < 2 м/с) и малонагруженных передач изготовляют из чугуна СЧ 18, СЧ 20 с термообработкой до HRC 35. Натяжение цепи. При эксплуатации цепных передач необходимо постоянно контролировать натяжение цепей и расположение в одной плоскости ведущей, ведомой и натяжной звездочек. Натяжение цепи регулируют, перемещая одну из звездочек. Натяжную звездочку располагают как внутри, так и снаружи контура цепи. Натяжение считается нормальным (ГОСТ 13568—97), если при межосевом расстоянии передачи а = 1000 мм стрела провисания ведомой ветви цепи f = 40 мм ± 10 мм при приложении усилия 160Н±10Н. При увеличении или уменьшении а на каждые 100 мм f соответственно увеличивается или уменьшается на 4 мм ± 1 мм. Смазывание. Способ смазывания зависит от условий эксплуатации передачи. При скорости до 4 м/с цепь периодически смазывают с помощью ручной масленки индустриальным, цилиндровым или трансмиссионным маслом. Жидкая смазка способствует проникновению абразивных частиц в шарниры цепи и ускоряет процесс изнашивания. В тяжелонагруженных приводных передачах используют солидол, пластичную смазку ЦИАТИМ-201, что значительно повышает ресурс работы передачи, и графитную смазку БВН-1. Перспективными считают цепи, трущиеся поверхности которых покрыты антифрикционными материалами, не требующими смазывания. Защитные устройства. Рекомендуется использовать кожухи из листовой стали, защищающие передачу от пыли и грязи, обеспечивающие безопасность, снижающие шум или из сетки только для защиты обслуживающего персонала. Хранение. При подготовке к хранению цепи очищают. В процессе наружного осмотра выбраковывают звенья с трещинами или выкрашиванием металла, а также звенья, в наружных пластинах которых проворачиваются валики, а во внутренних — втулки. Затем с помощью специальных приспособлений проверяют удлинение цепи на десяти звеньях в трех равномерно расположенных по всей длине зонах. Предельное увеличение среднего шага цепи по сравнению с номинальным значением должно быть не более 4 %. Годные к дальнейшей эксплуатации цепи проваривают в отработанном автотракторном масле при температуре 90°С в течение 15 мин, затем скатывают в рулон и хранят на складе. Для защиты от коррозионных воздействий цепи упаковывают в промасленную или ингибированную бумагу. Состояние звездочек определяют внешним осмотром, выявляя трещины и поломки зубьев и ступиц. Затем, измеряя размеры, выявляют степень износа зубьев, шпоночных, шлицевых и резьбовых отверстий, биение венцов. Основным выбраковочным параметром служит износ зубьев. Критерии работоспособности. Основными причинами выхода из строя цепных передач являются износ шарниров цепи и зубьев звездочек (при этом цепь удлиняется и нарушается ее зацепление со звездочкой), проворачивание валиков и втулок в местах запрессовки (обусловлено низким качеством изготовления), усталостное разрушение пластин по проушинам и роликов по внутреннему и внешнему диаметрам. Основным критерием работоспособности передачи приводной роликовой цепью является износостойкость шарниров цепи. Расчет заключается в проверке цепи по допускаемому давлению для шарниров. Также долговечность цепи проверяется по допустимому числу входов цепи в зацепление с обеими звездочками.

4.2.1. Расчет цепных передач

Исходные данные (получены из кинематического расчета привода): n 1 – частота вращения ведущей звездочки, об/мин; P 1 –- передаваемая мощность, кВт или

и – передаточное отношение.

1.Определить число зубьев ведущей и ведомой звездочек Число зубьев ведущей звездочки принимают нечетным, по возможности простым и с учетом передаточного числа: при и ≤5 z1 расч = 29 – 2 и, при и >;5 z1 расч =29 – 1,5 и. Принять z 1 ≥ z 1 расч до целого нечетного числа. Минимальное число зубьев звездочки при v ≤ 2 м/с принимают 13…15, при v >; 2 м/с 17…19. Следует иметь в виду, что с уменьшением числа зубьев звездочек из-за большого угла поворота шарнира увеличивается неравномерность движения цепи и интенсивность изнашивания шарниров. Число зубьев ведомой звездочки рассчитывается как z2 расч = z1 и и далее округляется до целого числа z 2. Для исключения нарушения зацепления цепи с зубьями звездочки допустимое максимальное число зубьев звездочки рекомендуется принимать не более 120. При работе цепи велика вероятность возникновения поперечных колебаний, что вызывает дополнительные поперечные нагрузки. Поэтому при шаге цепи более 50 мм или высоких скоростях для уменьшения динамических нагрузок и габаритных размеров передачи рекомендуется применять двух- или трехрядные цепи.

2. Определить передаточное число по выбранным числам зубьев звездочек ирасч = z 2 / z 1. 3. Провести сравнение ирасч и и: если разница между ирасч и и превышает 5%, то вернуться к п.2 и изменить значения z 1 и z 2.; если разница между ирасч и и непревышает 5%, то перейти к п. 4. Рекомендуется принимать и ≤6. При малых скоростях движения цепи допускается и ≤ 10. Следует иметь в виду, что с уменьшением передаточного числа плавность работы цепи возрастает. 4. Определить коэффициент эксплуатации Кэ. Кэ = Кд Ка Ксм КнКреж Крег, (4.2.1) где Кд – коэффициент динамичности, учитывающий характер нагрузки; Ка – коэффициент межосевого расстояния или длины цепи; Кн – коэффициент наклона передачи к горизонтали; Ксм – коэффициент, учитывающий способ смазывания; Крег – коэффициент, учитывающий способ регулирования пе-редачи; Креж – коэффициент, учитывающий режим или продолжительность работы. Значения коэффициентов приведены в табл.4.2.1. Таблица 4.2.1 Значения коэффициентов при расчете цепи по износостойкости шарниров

5. Определить ориентировочное значение шага цепи (основная формула проектного расчета передачи). В зависимости от параметра, заданного в исходных данных (Т 1 или N 1), необходимый шаг цепи, мм определяется по формулам 4.2.1, 4.2.2 или 4.2.3: а) при задании Т 1

где Если число рядов цепи неизвестно, для предварительного расчета разрешается принять m =1; [ р ] – допускаемое давление в шарнирах, МПа (табл.4.2.2.). Для однорядных цепей типа ПР можно использовать упрощенную зависимость

б)при задании N 1

Таблица 4.2.2 Допускаемое давление в шарнирах роликовых цепей

6. Выбрать шаг цепи по ГОСТ 13568-97 нормальной серии с учетом t ≥ tрасч . Таблица 4.2.3 Приводные роликовые однорядные цепи (ГОСТ 13568-97) (рис.4.2.3)

*Цепи, которые изготавливают двухрядными и трехрядными; ** 7. Определить скорость цепи,м/с:

8. Определить окружную силу, Н:

9. Определить давление в шарнирах цепи, МПа:

10. Провести сравнение р ≤ [ р ], где [ р ] – допускаемое давление в шарнирах цепи выбранного шага (табл. 4.2.4): - если «нет», то или увеличить шаг цепи и перейти к п. 7, или увеличить число рядов цепи (коэффициент рядности m) и перейти к п. 6; - если «да», то перейти к следующему пункту расчета.

Таблица 4.2.4 Допускаемое давление [ р ] для роликов цепей, МПа

11. Определить межосевое расстояние: а = 40 t. 12. Определить число звеньев цепи: 13. Определить длину цепи: L = ω;∙ t. (4.2.10)

14. Определить число входов цепи в зацепление с обеими звездочками (число ударов) за 1 секунду:

15. Провести сравнение n ≤[ n ], где[ n ] – допустимое число ударов (табл. 4.2.5): – если «нет», то увеличить а и перейти к пункту 12; – если «да», то перейти к следующему пункту.

Таблица 4.2.5 Допустимое число входов цепи в зацепление с обеими звездочками [ n ]

16. Определить диаметры начальных окружностей звездочек:

17. Определить диаметры вершин ведущей и ведомой звездочек:

18. Определить нагрузку на вал с учетом нагрузки от центробежной силы и веса цепи: Fr = 1,2 Ft. (4.2.14)

4.2.2. Конструирование звездочек цепных передач

Конструирование звездочек цепных передач отличается от конструирования цилиндрических зубчатых колес лишь зубчатым венцом. Поэтому большинство рекомендаций по конструированию цилиндрических колес распространяется и на конструирование звездочек. При конструировании следует учитывать некоторые особенности: - в приводах с быстроходными двигателями цепную передачу, как правило, устанавливают после редуктора; - ведомую ветвь цепи рекомендуется располагать внизу во избежание подхватывания ее звеньев зубьями ведущей звездочки; - для обеспечения достаточного самонатяжения цепи не следует делать угол наклона линии центров к горизонту более 60°. Если угол наклона больше 60°, то применяют оттяжную звездочку на ведомой ветви; - поскольку цепь в поперечном направлении не обладает гибкостью, то необходимо предусматривать возможность регулировки валов цепной передачи на параллельность, а звездочки должны быть установлены в одной плоскости; - возможно применение многорядной передачи. Зубья звездочек роликовых и втулочных цепей профилируют по ГОСТ 591– 69* (рис.8.6), зубчатых по ГОСТ 13576-81. показаны на рис.4.2.6 и приведены в табл.4.2.6.

Рис.4.2.6. Параметры зубьев звездочек для приводных роликовых и втулочных цепей Таблица4.2.6 Параметры зубьев звездочек для приводных роликовых и втулочных цепей

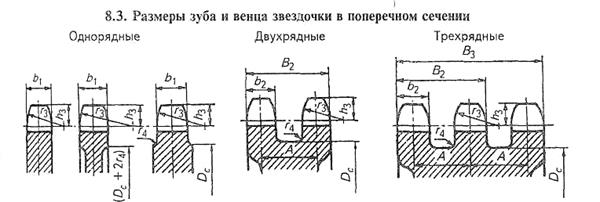

П р и м е ч а н и е. Указанные в таблице размеры вычисляют с точностью до 0,1 мм. Размер Для многорядных цепей расстояние между осями многорядной цепи (А) выбирают согласно таблице 4.2.7. Таблица 4.2.7 Расстояние между осями многорядной цепи

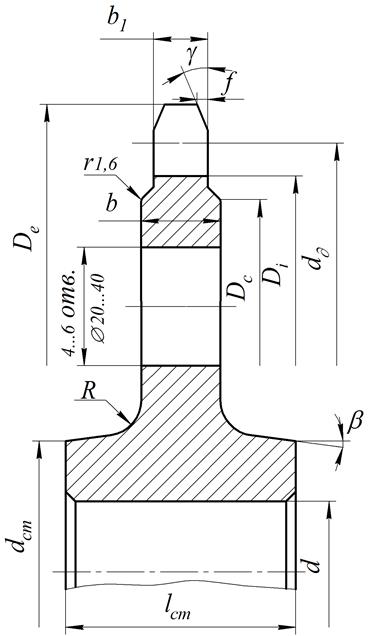

Длина ступицы звездочки lст = (0,8... l,5) dв. Диаметр ступицы dст = 1,5 dв + 10 мм. Звездочки диаметром свыше 200 мм рекомендуется делать составнымиили сварными. В составной звездочке ступица может быть выполнена из чугуна. Предельные отклонения размеров зубьев звездочек средней группы точности: диаметра окружности выступов — h 12, диаметра окружности впадин — h 11, ширины зубьев — h 12; для низкой точности соответственно h 14, h 12, h 14. Предельные отклонения диаметра посадочного отверстия ступицы звездочки не ниже H 8. Параметр шероховатости рабочих поверхностей зубьев принимают Rа ≤ 6,3 мкм при V ≤8 м/с и Rа ≤ 3,2 мкм при V >;8 м/с. Размеры звездочки со ступицей для приводной однорядной цепи (рис.4.2.7.) приведены ниже. Материал кованых звездочек: сталь 45, сталь 40Х b 1 = 0,93 bвн – 0,15 мм (bвн, см. рис. 49); b= b 1 + 6…8 мм;

Di = dд – 2 r, r – радиус впадин; r = 0,502 D + 0,05 мм;

β = 7…8° - штамповочный уклон; R ≥ 6 мм; Угловые скосы γ = 14…18° при f = 0,2 b 1; dст = (1,6…1,7) d; lст = (0,8…1,0) d - для посадок с гарантированным натягом lст = (0,9…1,4) d - для посадок переходных

Рис. 4.2.7. Звездочка со ступицей для приводной однорядной цепи

4.3. Конструирование ременных передач

В настоящее время в машиностроении получили наибольшее распространение передачи клиновыми (нормального и узкого сечения) и поликлиновыми ремнями. Скорость клиновых ремней не должна превышать 25-30 м/с, а поликлиновых ремней - 40 м/с. При одинаковых габаритных размерах передача узкими клиновыми ремнями в 1,5-2 раза выше по тяговой способности, чем передача клиновыми ремнями нормального сечения. Согласно ГОСТ 1284.3-96 производится подбор типа и числа клиновых ремней и расчет передачи.

|

– вращающий момент на ведущей звездочке, Н×м;

– вращающий момент на ведущей звездочке, Н×м; , (4.2.2)

, (4.2.2) ; (4.2.3)

; (4.2.3) . (4.2.4)

. (4.2.4)

= 0,28 t 2, м

= 0,28 t 2, м . (4.2.5)

. (4.2.5) (4.2.6)

(4.2.6) , МПа. (4.2.7)

, МПа. (4.2.7) . (4.2.9)

. (4.2.9) . (4.2.11)

. (4.2.11) ;

;  (4.2.12)

(4.2.12) ;

;  . (4.2.13)

. (4.2.13)

роликовых

роликовых  Ширина пластины цепи (наибольшая) h

Расстояние между внутренними пластинами цепи

Ширина пластины цепи (наибольшая) h

Расстояние между внутренними пластинами цепи  Расстояние между осями многорядной цепи А

Расстояние между осями многорядной цепи А

Расстояние от вершины зуба до линии центров дуг закруглений

Расстояние от вершины зуба до линии центров дуг закруглений  Диаметр обода (наибольший)

Диаметр обода (наибольший)  Радиус закругления

Радиус закругления

при

при

при

при

двухрядной

двухрядной  многорядной

многорядной  Ширина венца многорядной звездочки

Ширина венца многорядной звездочки

, где n-число рядов

, где n-число рядов

, где t – шаг цепи; z – число зубьев звездочки;

, где t – шаг цепи; z – число зубьев звездочки; ;

; (h см. рис. 49);

(h см. рис. 49); ,

,