Практическая работа 4. Расчет морозильного аппарата, охлаждаемого углекислотой

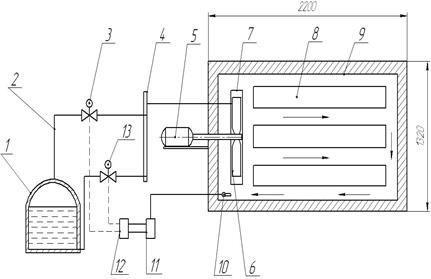

Морозильный аппарат, охлаждаемый жидкой углекислотой, для замораживания полуфабрикатов (бифштексов) на стальной ленте имеет производительность Принципиальная схема морозильного аппарата, охлаждаемого жидкой углекислотой, показана на рис. 9. При расчете морозильного аппарата требуется определить продолжительность замораживания продуктов (бифштексов), вместимость и габаритные размеры морозильного аппарата, теплопритоки к аппарату, скорость движения конвейера, массовый расход жидкой углекислоты, удельный расход жидкой углекислоты, аэродинамическое сопротивление движению газообразной углекислоты в циркуляционном кольце, мощность электродвигателей вентиляторов, диаметр трубопровода подачи жидкой углекислоты к форсункам, а также их число и размеры. Продолжительность замораживания продукта определяем по формуле:

где tкр – температура начала замерзания соков продукта, °С; tс – температура теплоотводящей среды, °С. Опыт эксплуатации морозильных аппаратов, охлаждаемых углекислотой, показал, что рациональные условия работы таких аппаратов (при атмосферном давлении) обеспечиваются при температуре газообразной углекислоты в грузовом отсеке аппарата -60…-70 °С. Для условий задачи среднюю температуру охлаждающей среды tc примем равной -65 °С; R и Р – вспомогательные коэффициенты, зависящие от формы и соотношения размеров продукта. Размеры замораживаемых в аппарате бифштексов следующие: lб = 100 мм, bб = 60 мм и δб = 20 мм. Для этих размеров вспомогательные коэффициенты β1 и β2 составляют qм = i1 – i2 =295000 – 4600 = 290400 Дж/кг – полное количество тепла, отводимое от 1 кг мяса при его замораживании от начальной температуры t1 = 20 ºС до конечной температуры t2 = -18 ºС.

1 – бак жидкой углекислоты; 2 – газовый трубопровод; 3,13 – соленоидные вентили; 4 – коллектор; 5 – электродвигатель; 6 – циркуляционный вентилятор; 7 – камера циркуляционного вентилятора; 8 – грузовой конвейер; 9 – изолированный контур аппарата; 10 – датчик температуры; 11 – регулятор температуры; 12 – реле времени; 14 – трубопровод жидкой углекислоты Рис. 9 – Принципиальная схема морозильного аппарата, охлаждаемого жидкой углекислотой Приведенный коэффициент теплоотдачи при замораживании продукта в охлаждаемом углекислотой аппарате при наличии контактного теплообмена определяем по формуле:

где αк – конвективный коэффициент теплоотдачи, Вт/(м2∙К); αконт – коэффициент теплоотдачи, учитывающий контактный теплообмен твердых частичек углекислоты с площадью поверхности продукта, Вт/(м2∙К). В первом приближении принимаем, что

Коэффициент теплоотдачи от площади поверхности продукта к теплоотводящей среде при теплопроводности газообразной углекислоты λ = 0,0115 Вт/(м∙К) составит:

Тогда продолжительность замораживания бифштексов составит:

Вместимость морозильного аппарата равна: G = G/∙τц = 0,21∙528 = 110,9 кг. Площадь поверхности ленты конвейера, принимая удельную массовую нагрузку продукта, отнесенную к 1 м2 площади поверхности ленты конвейера для бифштексов gF = 10 кг/м2 находим по выражению:

Ширину ленты конвейера Вл принимаем 1,2 м, тогда ее длина Lк составит 9,24 м Конструктивно морозильный аппарат выполняем из трех параллельных ветвей (nв = 3), расположенных по высоте аппарата. Длина одной параллельной ветви:

Длина аппарата:

где Dб = 0,2 м– диаметр барабана конвейера; δз = 0,15 м – зазор между барабаном и торцевой стенкой аппарата; δи = 0,2 м – толщина стенки аппарата с учетом изоляции. Ширина аппарата:

где bк = 0,3 м – ширина канала для циркуляции углекислоты. Высота аппарата:

Теплопритоки к аппарату определяем по формуле: Q0 = Q1 +Q2 + Q4 = 485 + 60984 + 9147 + 194 = 70810 кВт, где Q1 – теплоприток через ограждения аппарата; Q2 – теплоприток от продукта; Q4 – эксплуатационный теплоприток от электродвигателей вентиляторов. Теплоприток через наружное ограждение аппарата определяем при коэффициенте теплопередачи kн = 0,2 Вт/(м2∙К) и температуре наружного воздуха tн = 15 ºС из выражения где kнi – коэффициент теплопередачи ограждения, Вт/(м2∙К); Fнi – площадь поверхности ограждения, м2; Δtнi – разность между температурами вне аппарата и внутри аппарата, ºС. Теплоприток от продукта при замораживании:

где qм = см ∙(t1 – t2) = 7642∙(20+18) = 290400 Дж/кг – полное количество тепла, отводимое от бифштекса при его замораживании от начальной температуры t1 = 20 ºС до конечной температуры t2 = -18 ºС при удельной теплоемкости продукта см = 7642 Дж/(кг∙К. Теплоприток от работы электродвигателей циркуляционных вентиляторов принимаем в размере 15 % от Q2:

Дополнительный теплоприток через окна загрузки и выгрузки принимаем в размере 40 % от Q1

Скорость движения конвейера находим по выражению

Массовый расход жидкой углекислоты определяем по формуле:

Принимаем, что после дросселирования жидкой углексислоты в газовый поток его температуре t2 будет соответствовать равновесная (t0 = -78,5 ºС, Р = 1,01∙105 Па), т.е. t2 = t0 = -78,5 ºС. Средняя температура потока tc = -65 ºC определяется по зависимости

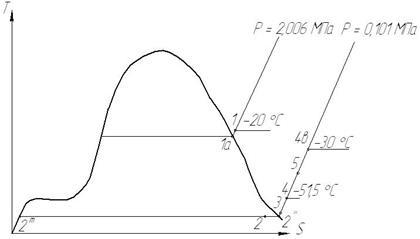

откуда температура уходящего потока t4 будет равна: t4 = 2∙tc + t2’’ = -2∙65 + 78,5 = -51,5 ºC. Изображение процесса дросселирования жидкой углекислоты в диаграмме Т-s показано на рис. 10, а параметры узловых точек приведены в табл. 3 согласно табл. П4, П5, П6.

Рис. 10 – Изображение процесса дросселирования жидкой углекислоты в диаграмме Т-S

Табл. 3 – Параметры узловых точек цикла

Окончание табл. 3

Удельный расход жидкой углекислоты на 1 кг замораживаемого продукта

Количество циркулирующей газообразной углекислоты находим из зависимости: V = Fж· w, где w = 10 м/c – скорость движения газообразной углекислоты в аппарате. Живое сечение для циркуляции газообразной углекислоты в аппарате определяем по формуле:

Порозность, учитывающая характер расположения бифштексов на ленте конвейера:

Тогда

V = 0,28·10 = 2,8 м3/c. Массовый расход циркулирующей газообразной углекислоты: G = V·ρ1 = 2,8·2,58 = 7,224 кг/с, где ρ1 = 2,58 кг/м3 – плотность газообразной углекислоты при tc = -65 ºC и Р = 1·10-5 Па. Массовый расход газообразной углекислоты, которая находится у всасывающей стороны циркуляционных вентиляторов: Gц = G – Ga = 7,224 – 0,2425 = 6,982 кг/c. Удельная энтальпия газообразной углекислоты перед ее смешением с углекислотой, впрыскиваемой в поток:

Удельная энтальпия углекислоты после ее смешения:

Так как i3 > i2’ (см. табл. 3), поток после смешения не имеет в своем составе твердой углекислоты, т.е. в грузовом отсеке аппарата контактного теплообмена не будет. Проведем расчет аппарата с использованием теплоты рекуперации и сравним его с предыдущим расчетом. Примем, что разность между температурами потока в теплообменнике составляет 10 ºС. Тогда температура в точке 4в будет t4в = -30 ºС, а ее удельная энтальпия i4в = 685065 Дж/кг. Удельную энтальпию в точке 1а можно найти из зависимости: i1a = i1 – (i4в – i4) = 372616 – (685065 – 664115) = 351666 Дж/кг. Массовый расход жидкой углекислоты:

Удельный расход жидкой углекислоты на 1 кг замороженного продукта:

Таким образом, применение рекуперации позволяет уменьшить удельный расход жидкой углекислоты примерно на 17 %. В этом случае количество газообразной углекислоты, которое находится у всасывающей стороны циркуляционных вентиляторов:

Удельная энтальпия в точке 5

Таким образом, и в случае использования теплоты рекуперации удельная энтальпия в точке 3 будет больше, чем в точке Дальнейшие расчеты проводим для варианта рабочего аппарата без использования теплоты рекуперации. Аэродинамическое сопротивление движению газообразной углекислоты у продукта определяем по формуле

где Аэродинамическое сопротивление движению газообразной углекислоты у продукта определяем по формуле

где ξн – коэффициент местного сопротивления у продукта:

Количество порций бифштексов, которые располагаются на ленте конвейера в направлении движения газообразной углекислоты:

где t = 120 мм – шаг укладки бифштексов на ленте конвейера. Тогда

Аэродинамическое сопротивление поворотов находим из зависимости

где wпов = 3 м/c – скорость движения газообразной углекислоты; nпов = 3 – число поворотов в аппарате. По количеству циркулирующей газообразной углекислоты V = 2,8 м3/с, принимая, что в аппарате будут установлены три осевых вентилятора, можно найти производительность одного осевого вентилятора:

По расходу Аэродинамическое сопротивление при входе находим из зависимости

где ξвх = 0,5 – коэффициент местного сопротивления; wвх – скорость движения газообразной углекислоты во всасывающем окне вентилятора при диаметре всасывающего окна dв = 0,4 м:

Аэродинамическое сопротивление трению при движении газообразной углекислоты в циркуляционном кольце аппарата находим из зависимости:

где λтр = 0,025 – коэффициент трения по длине; lк = 2 м – длина канала; wк = 3 м/c – скорость движения газообразной углекислоты в каналах; dэ – эквивалентный диаметр сечения канала:

где Fк и Uк – площадь и периметр сечения канала. Аэродинамическое сопротивление движению газообразной углекислоты в циркуляционном кольце аппарата: ΔР = 399,9 + 17,4 + 35,5 + 1,6 = 454,4 Па. Мощность электродвигателей вентиляторов, определяем по формуле:

где ηв = 0,7 – КПД вентилятора ОСО-40/6,3. Действительный тепловой эквивалент работы электродвигателей циркуляционных вентиляторов (1819 Вт) меньше предварительно принятого (9147 Вт), а поэтому корректировать расчеты не требуется. Диаметр трубопровода подачи жидкой углекислоты к форсункам определяем по зависимости:

где wтр = 0,5 м/c – скорость движения жидкой углекислоты в трубопроводе. Диаметр отверстия форсунки определяем по формуле:

где μ = 0,6 – коэффициент истечения для жидкой углекислоты; ΔР1 = 20∙105 Па – перепад давления перед форсункой и после нее; ρж – плотность жидкой углекислоты:

Количество форсунок, принимая, что у каждого циркуляционного вентилятора установлены две форсунки: nф = 2∙3 = 6 шт.

|

750 кг/ч = 0,21 кг/c. Скорость движения газообразной углекислоты в аппарате w = 10 м/с. Начальная температура tн и конечная tк температуры продукта соответственно равны 20 °С и -18 °С. Сравнить варианты расчета аппарата без рекуперации углекислоты и с ней.

750 кг/ч = 0,21 кг/c. Скорость движения газообразной углекислоты в аппарате w = 10 м/с. Начальная температура tн и конечная tк температуры продукта соответственно равны 20 °С и -18 °С. Сравнить варианты расчета аппарата без рекуперации углекислоты и с ней.

и

и  Тогда R = 0,0827 и Р = 0,2941 (см. таблица 2); ρм = 1020 кг/м3 – плотность полуфабрикатов; λз = 1,47 Вт/(м∙К) – теплопроводность замороженного продукта; α – коэффициент теплоотдачи от поверхности полуфабрикатов к воздуху, Вт/(м2∙К);

Тогда R = 0,0827 и Р = 0,2941 (см. таблица 2); ρм = 1020 кг/м3 – плотность полуфабрикатов; λз = 1,47 Вт/(м∙К) – теплопроводность замороженного продукта; α – коэффициент теплоотдачи от поверхности полуфабрикатов к воздуху, Вт/(м2∙К);

т.е. в аппарате циркулирует газовый поток без твердых включений. Тогда приведенный коэффициент теплоотдачи от площади поверхности продукта к теплоотводящей среде αпр = αк, и рассчитывается из уравнения подобия:

т.е. в аппарате циркулирует газовый поток без твердых включений. Тогда приведенный коэффициент теплоотдачи от площади поверхности продукта к теплоотводящей среде αпр = αк, и рассчитывается из уравнения подобия: где Re = w∙bб/ν = 10 ∙;0,06/4,18∙10-6 = 143540 – число Рейнольдса; bб = 0,06 м – ширина бифштекса (определяющий размер); ν = 4,18∙10-6 м2/c – кинематическая вязкость газообразной углекислоты при Р = 1∙105 Па и tc = -65 ºС; Рr = 0,686 – число Прандтля.

где Re = w∙bб/ν = 10 ∙;0,06/4,18∙10-6 = 143540 – число Рейнольдса; bб = 0,06 м – ширина бифштекса (определяющий размер); ν = 4,18∙10-6 м2/c – кинематическая вязкость газообразной углекислоты при Р = 1∙105 Па и tc = -65 ºС; Рr = 0,686 – число Прандтля. Вт/(м2∙К).

Вт/(м2∙К).

где hк = 0,04 м – высота канала между нижней ветвью верхнего конвейера и верхней ветвью среднего конвейера.

где hк = 0,04 м – высота канала между нижней ветвью верхнего конвейера и верхней ветвью среднего конвейера.

, а следовательно, в газовом потоке твердые включения углекислоты отсутствуют.

, а следовательно, в газовом потоке твердые включения углекислоты отсутствуют.

– аэродинамическое сопротивление движению газообразной углекислоты у продукта, поворотов, газообразной углекислоты при входе в вентилятор, трению при движении газообразной углекислоты в циркуляционном кольце аппарата, Па.

– аэродинамическое сопротивление движению газообразной углекислоты у продукта, поворотов, газообразной углекислоты при входе в вентилятор, трению при движении газообразной углекислоты в циркуляционном кольце аппарата, Па.

м3/c = 3360 м3/ч подбираем три осевых вентилятора ОСО-40/6,3.

м3/c = 3360 м3/ч подбираем три осевых вентилятора ОСО-40/6,3.