Соолигомеризация низших олефинов.

Соолигомеризация этилена, пропилена и бутенов с другими олефинами позволяет в широких пределах варьировать свойства получаемых продуктов. Их используют в основном в качестве модификаторов вязкости для смазочных композиций. Большое количество разработок посвящено соолигомеризации этилена с бутеном-1, высшими α-олефинами, норборнадиеном. Продукты используют в качестве вязкостных присадок к маслам и диспергирующих добавок. Сообщается о способе получения пластичной адгезионной смазки на основе статического сополимера этилена и высшего α-олефина. Продукт сохраняет смазывающие свойства в широком диапазоне давлений и температур. Соолигомер пропилена и α-олефина С10-С24 после гидрирования дает смазочное масло с ИВ 115 и температурой застывания -40°С.

Современные варианты реализации олигомеризации

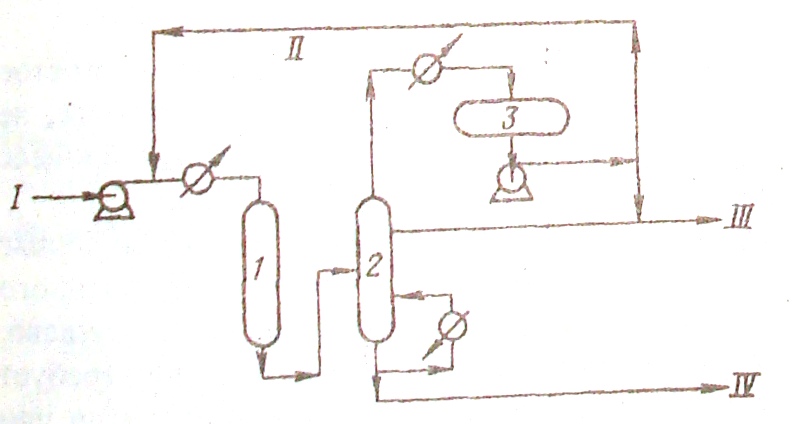

1.2.1. Процесс Димерсол (Dimersol) Institut Francais du Petrole / Назначение процесса: димеризация низших олефинов (этилена, пропилена и бутенов) с использованием процесса димерсол. Процесс, разработанный Французским Институтом Нефти, имеет три варианта [8, 9]: · ДИМЕРСОЛ Г - димеризация пропилена с получением высокооктановой низкокипящей бензиновой фракции, получившей название димат (Dimate); · ДИМЕРСОЛ X - димеризация н-бутенов с получением олефинов С8, используемых для синтеза пластификаторов. · ДИМЕРСОЛ Е - производство бензинов из этиленсодержащих газов, например, из газов установки каталитического крекинга. В качестве олефинового сырья С3 обычно используют пропиленовую фракцию с установок ККФ. Источником олефинов С4 в основном служит рафинат после извлечения бутадиена и изобутена [2]. Описание процесса (рис. 1). Димеризацию проводят в жидкой фазе при обычной температуре в растворе, содержащем каталитический комплекс. Применяют один или несколько последовательных реакторов (1). После отделения катализатора (2,3) продукты разделяют ректификацией (4).

Рис. 1. Схема процесса олигомеризации:

I – сырьё, II – катализатор, III – аммиак, IV – свежая щёлочь (NaOH), V – отработанная щёлочь, VI – свежая технологическая вода, VII - отработанная технологическая вода, VIII – сжиженный нефтяной газ, IX – Dimate (компонент бензина)

Процесс Димерсол Г имеет три блока: Реакторный блок. Сырье смешивается с жидким катализатором и поступает в один или несколько реакторов, работающих в жидкой фазе. Смесь оптимального состава получается при рециркуляции непрореагировавшего сырья. Рециркулят охлаждается, что позволяет контролировать температуру реакции. Блок нейтрализации катализатора. Катализатор нейтрализуется аммиаком. Продукт нейтрализуется содой, затем промывается водой. Твердый, экологически чистый остаток представляет собой нейтрализованный катализатор. Блок стабилизации. В колонне производится отделение непрореагировавших пропана и пропилена от продукта. Поскольку начало и конец кипения продукта находятся в рамках спецификации на бензин, то нет необходимости в последующей ректификации продукта. Катализатор процесса представляет собой растворимое в углеводородах металлоорганическое соединение. Катализатор поставляется в контейнерах, емкость которых позволяет использовать контейнер 2-3 мес. Катализатор закачивается насосом в реакторный блок. Нейтрализованный катализатор отбирается в виде соли металла, что экологически безопасно. Конверсия пропилена в бензин зависит от числа реакторов: 1 реактор..... ………………..90% 2 реактора................ …………95% 3 реактора........... …………....97 - 98% Селективность в производстве бензина составляет 100%. Качество продукта. Обычные свойства бензинового компонента Dimate: плотность при 15°С – 700 кг/м3, температура конца кипения 205°С, температура отгона 70% - 80ºС, давление паров по Рейду 50кПа, октановые числа без ТЭС – Очис = 96, ОЧм = 81. Промышленные установки. 34 установки в 14 странах суммарной мощностью >5200 тыс.т/г [9].

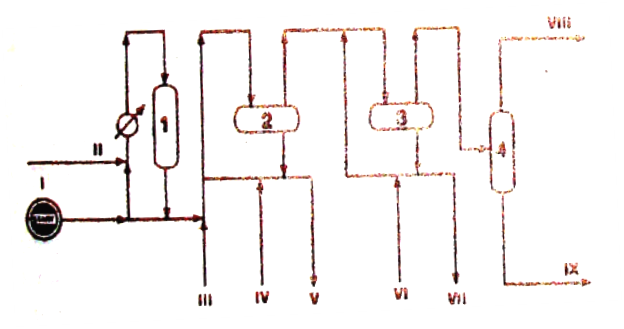

1.2.2. Процесс Полинафта (Polynaphta) / Institut Francais du Petrole / Назначение процесса: процесс полинафта, разработанной Французским Институтом Нефти, представляет собой олигомеризацию легких олефинов фракций С3 и/или С4 и позволяет получать автомобильный бензин и реактивное топливо очень высокого качества, благодаря применению регенерируемого гетерогенного катализатора [2]. Сырье: фракция С3, фракция С4 или их смесь с установок каталитического крекинга, установки производства этилена или любого другого процесса, сопровождающегося образованием олефинов. Получаемые продукты: смесь изо-олефинов - высокооктановые компоненты бензина и керосин. Высокая гибкость процесса позволяет получать широкий спектр продуктов - от 100% бензина до смеси, содержащей 70% керосина и 30% бензина. Описание процесса (рис. 2).

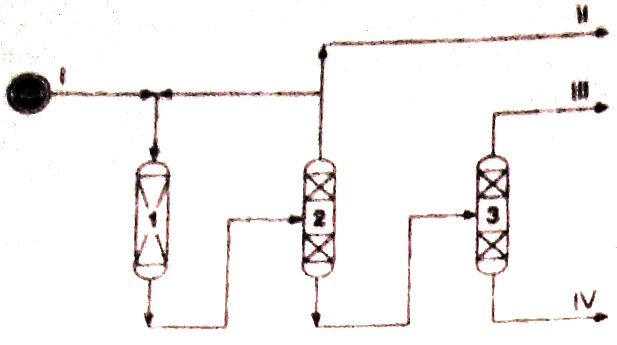

Рис. 2. Принципиальная схема процесса полинафта

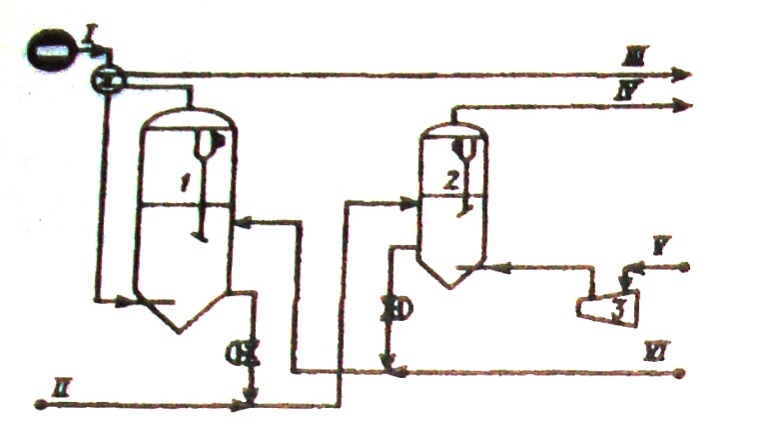

Реакция происходит в нескольких последовательных реакторах с неподвижным слоем катализатора. В первой колонне ректификационного блока происходит отделение продукта от парафинов С4 и небольшого количества непрореагировавших олефинов. Во второй колонне происходит разделение продукта на бензин и керосин. Конверсия олефинов и селективность зависят от температуры в реакторах. Конверсия олефинов составляет от 92 до 97% в зависимости от источника сырья и от требований к продуктам. Температура реакции не превышает 200°С. Давление в реакторах составляет 6МПа. Все оборудование сертифицировано и изготовлено из углеродистой стали. Это экологически чистый процесс, нет никаких вредных выбросов в атмосферу. Регенерация катализатора производится обычным паро-воздушным методом с выбросом в атмосферу только СО2. Качество продуктов: полученный бензин имеет октановое число выше бензина каталитического крекинга, при этом его октановое число по моторному методу после гидрирования будет выше или совпадать с европейской нормой (ОЧм = 85). Если содержание олефинов в товарном бензине после смешения будет слишком велико, то продукт процесса полинафта может быть прогидрирован. В результате гидрирования октановое число бензина по исследовательскому методу уменьшается на ~1 пункт, по моторному методу увеличивается на 1-2 пункта, а полусумма этих показателей не изменяется. Промышленные установки. Действуют 3 установки (Германия, Чехия, Япония) мощностью от 64 до 173 тыс.т./г [8]. 1.2.3. ОЛИГОМЕРИЗАЦИЯ МОГ (MOG) / Mobil Research and Development Corp./ Назначение процесса. Производство высооктанового бензина на основе дешевых газов с НПЗ, например, отходящих газов установок каталитического крекинга флюид. (MOG - Mobil's Olefins to Gasoline Process - производство бензина из олефинов по процессу фирмы "Мобил"). Продукты. Высокооктановый бензин и сжиженный газ. Описание процесса (рис.3).

Рис. 3. Схема процесса олигомеризации: I – отходящий газ с установки ККФ, II – газ на сжижение, III – на газоразделение, IV – отходящий газ (в регенератор установки каталитического крекинга флюид), V – воздух, VI – воздух на ожижение.

Смесь углеводородов, включающая этилен, пропилен, и бутилены, превращается в реакторе 1 с псевдоожиженным слоем цеолитного катализатора (ZSM-5) фирмы "Мобил" в углеводороды С5 и выше. Для поддержания активности катализатора на достаточно высоком уровне происходит его непрерывная циркуляция через регенератор 2. Воздух для регенерации катализатора подается компрессором 3. Отходящие из регенератора газы поступают в регенератор установки каталитического крекинга флюид. Схема узла выделения бензина и сжиженного газа может меняться в зависимости и от состава продуктов реакции и способа интеграции с существующими установками. Давление в реакторе определяется гидравлическим сопротивлением системы газоразделения.

Лицензиар. The Badger Co. (эксклюзивные права переданы фирмой Mobil Research and Development Corp.) [10].

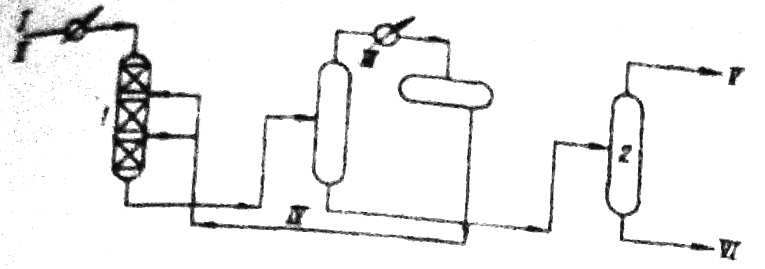

1.2.4. Процесс Селектопол (Selectopol) / Institut Francais du Petrole/ Назначение процесса. Селективная полимеризация изобутилена в любых фракциях С4 для получения выскооктанового бензина. Сырье. Бутенсодержащие фракции С4 продуктов пиролиза (после извлечения бутадиена) или продуктов каталитического крекинга. Описание процесса, разработанного Французским Институтом Нефти (рис. 4).

Рис. 4. Схема процесса селектопол: 1 – реактор, 2 – стабилизационная колонна.I – сырьё С4, II – пар, III – охлаждающая вода, IV – поток на снятие тепла реакции, V – сжиженный газ, VI – полимербензин.

Изобутилен селективно полимеризуется в многослойном реакторе с неподвижным - изопол, в котором добавлена стадия гидроизомеризации бутена-1 в бутены наднеподвижным кислым катализатором; этот вариант представляет интерес, когда бутены направляют на алкилирование, т.к. бутены-2 дают алкилат лучшего качества, чем бутен-1; -хайдропол, в котором полимербеизин и непревращённые бутены совместно гидрируются; это представляет интерес, когда процесс включен в этиленовый комплекс, т. к. н-бутан, отделенный от бензина, является хорошим сырьем этиленовой установки [11]. Условия проведения процесса. Температура 38 - 93ºС, давление 0,55 – 4,14 МПа, объёмная скорость подачи жидкого сырья 0,3 – 2 ч-1. Промышленные установки. Имеется одна промышленная установка [11].

1.2.5. Олтгомеризация /H Назначение процесса. Производство высокооктановых компонентов автобензина путем олигомеризации малоценных нефтезаводских продуктов, например, пропиленовой фракции или рафината-2 с установки синтеза МТБЭ. Описание процесса (рис. 5), предлагаемого фирмами "Хюльз АГ" (Германия) и «ЮОП» (США). Олефинсодержащее сырье смешивают с рециклом, поступающим из отпарной колонны 2, которая предназначена для отделения легких фракций, и подают в трубчатый реактор 1, работающий при повышенных температуре и давлении. Кожухотрубные реакторы применяются для проведения олигомеризации в связи с высокой экзотермичностью реакции и необходимостью отвода значительного количества теплоты, осуществляемого подачей хладогента в межтрубное пространство. Продукты реакции поступают в отпарную колонну 2,с верха которой уходит непревращённое сырьё, а с низа – олигомеры. Полученная смесь олигомеров может использоваться непосредственно для компаундирования автобензинов или её предварительно разделяют на отдельные фракции в колонне 3, которые идут на приготовление автобензинов.

Рис. 5. Схема процесса олигомеризации: I – сырьё, II – непревращённая фракция С4, III – олефины С8, IV – олефины С Выходы. Глубина превращения пропилена не ниже 95%, бутилена не ниже 83%. Промышленные установки. Работают две установки, на одну установку продана лицензия. Нефть, газ и нефтехимия за рубежом, №6 (1993) с.99 Лицензиар. H

1.2.6. Процесс Гексол (Hexal) /UOP/ Назначение процесса. Производство гексена димеризацией пропилена. Описание процесса (рис. 6).

Рис. 6. Схема процесса производства гексена: I – пропилен, II – рециркулируемый сжиженный газ, III – отводимый с установки сжиженный газ, IV - гексен Основной вид сырья - фракция углеводородов С3, выделенная из продуктов каталитического крекинга флюид. Процесс гексол фирмы ЮОП - каталитический процесс, проводимый в жидкой фазе со стационарным слоем твердого катализатора. Применяемый катализатор позволяет вести процесс в мягких условиях, без каких либо добавок сокатализатора (промотора) и без дополнительной обработки продуктов реакции. Технологическая схема процесса проста. Основное оборудование включает реактор 1 и узел стабилизации 2,3. Глубина превращения пропилена в основной продукт (гексен) достигает 97об.%. Качество продукта. Получаемый продукт имеет высокие показатели как компонент моторного топлива (ИОЧ: 95-96, МОЧ: 81). Промышленные установки. Одна установка в стадии планирования и несколько сооружаются [14].

|

ls AG; UOP/

ls AG; UOP/

ls AG; UOP [12].

ls AG; UOP [12].