Расчет колонны выделения олигомеризата Кт-10

На разделение в колонну поступает продукт реакторов, состав смеси показан в таблице 3. Таблица 3 Состав сырья колонны

Физико-химические свойства для компонентов исходного сырья приведены в таблице 4. Расчет ведется по методике [15].

Таблица 4 Физико-химические свойства веществ

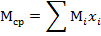

Средняя молярная масса рассчитывается по формуле:

Производительность аппарата определяется по формуле:

Расчет состава сырья

Исходное сырье, как многокомпонентная смесь была разделена на три компонента (псевдокомпонента): 1 псевдокомпонент – газы отдувки, ББФ; 2 псевдокомпонент – распределенный компонент ΣС5; 3 псевдокомпонент – олигомеризат С6+. Вначале определяют среднюю температуру кипения фракции по формуле:

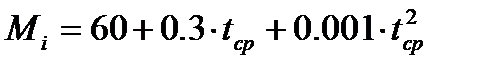

где, tн.к.- температура начала кипения фракции,°С, tк.к. - температура конца кипения фракции,°С. Молекулярные массы компонентов рассчитывают, используя формулу Б.М.Войнова, которая применима для определения молекулярной массы нефтяных фракции, парафиновых углеводородов и бензиновых фракции:

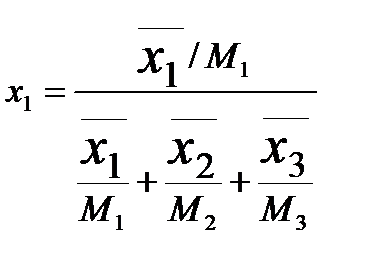

где, Мi - молекулярная масса компонента, кг/кмоль, tсрi- средняя температура кипения компонента, °С. Находят мольные доли компонентов по известным массовым долям, по формуле:

где, хi- мольная доля компонента в сырье,

М i - молекулярная масса компонента. Таблица 5 Расчет состава сырья

Таблица 6 Материальный баланс колонны

Определение режима работы колонны Температуру верха колонны определяют методом постепенного приближения по уравнению равновесия фаз, путем подбора такого его значения, при котором константа фазового равновесия

где, yiD- мольная доля компонента в паре в дистилляте;

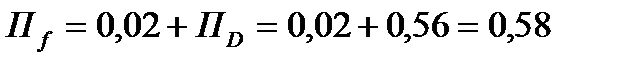

Давление в емкости орошения определяется по уравнению изотермы паровой фазы дистиллята путем последовательного приближения. Давление в емкости орошения П0 = 0,52 МПа. Давление на верху колонны, учитывая гидравлическое сопротивление между колонной и емкостью орошения, принимается на 0,04 МПа больше, чем в емкости орошения:

Такая температура будет равна 333 К. Для идеальной системы значение

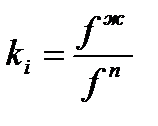

где, ki - константа фазового равновесия;

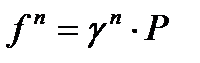

Фугитивность характеризует степень отклонения свойств реального газа от идеального. Фугитивность имеет туже размерность, что и давление. Фугитивность паров рассчитывают по формуле:

где,

Р - давление в системе, Па. Фугитивность жидкости рассчитывают по формуле:

где,

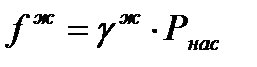

Рнас.- давление насыщенных паров, Па. Для расчета давления насыщенных паров используют формулу Ашворта [15]

где, Рнас.- давление насыщенных паров, Па; Т – соответствующая температура, К; Т0 – температура кипения фракции при атмосферном давлении, К;

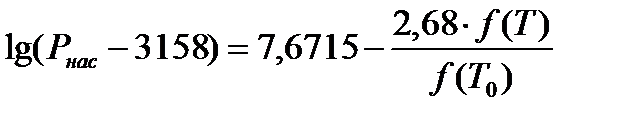

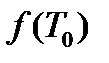

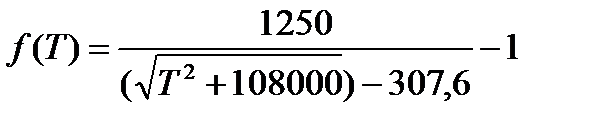

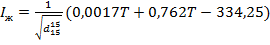

Функции температуры

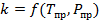

где, Т- температура, К Коэффициент активности является функцией приведенных температуры и давления. Поэтому значение коэффициента активности определяют графически [16]. Приведенной температурой называют отношение температуры вещества Т к его критической температуре Ткр:

где, Тпр - приведенная температура; Т- температура вещества, К; Ткр- критическая температура, К. Приведенным давлением Рпр называют отношение давления вещества Р к его критическому давлению Ркр:

где,

Р – давление вещества (Рв), Па; Ркр – критическое давление, Па.

Таблица 7 Режим работы верха колонны Т = 333 К Р = 0,56 МПа f(T) = 6,80

Продолжение таблицы 7

Температуру низа колонны определяют методом постепенного приближения по уравнению равновесия фаз путем подбора такого ее значения, при котором константа фазового равновесия

где,

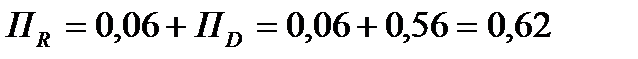

С учетом сопротивления тарелок давление внизу колонны должно быть на 0,06 МПа выше, чем наверху:

Такая температура равна Т=398 К. Расчет аналогичен расчету для верха колонны, только при Рн = 0,569 МПа и Тн =398 К. Общий расчет для всех компонентов представлен в таблице 6.

Таблица 8 Режим работы низа колонны Т = 398 К Р = 0,62 МПа f(T) = 4,994

Продолжение таблицы 8

Давление в секции питания с учетом сопротивления укрепляющих тарелок принимается на 0,02 МПа выше давления на верху колонны:

Расчет показан в таблице 7; температура сырья t = 110°С. Таблица 9 Расчет температуры в секции питания

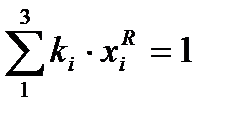

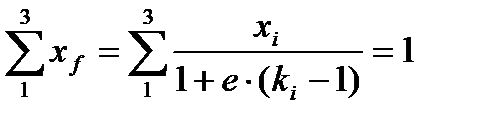

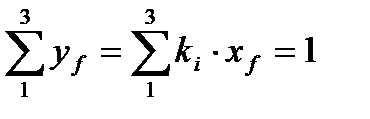

Расчет доли отгона и состава жидкой и паровой фаз сырья при подаче его в колонну Мольную долю отгона е исходного сырья и составы фаз при температуре ввода сырья Тввода=383 К и Р f = 0,58 МПа рассчитывают аналитическим методом по формулам путем подбора такого значения е, при котором удовлетворяются данные равенства:

где,

е- мольная доля отгона.

где,

Таким значением мольной доли отгона будет е=0,25 Результаты расчета представлены в таблице 10 Т = 383 К Р = 0,58 МПа е = 0,25 f(T) = 5,343 Таблица 10 Режим работы секции питания

Продолжение таблицы 10

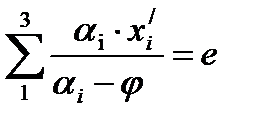

Расчет режима минимального орошения Режим минимального орошения является вторым предельным, при котором число теоретических тарелок в колонне равно бесконечности. В случае многокомпонентной смеси необходимо определить минимальное флегмовое число или минимального парового числа. Определение минимального флегмового числа Rмин для укрепляющей части колонны будем определять по уравнению Андервуда методом постепенного приближения, зная состав исходного сырья, мольную долю отгона и составы верхнего и нижнего продуктов колонны. По уравнению Андервуда методом подбора находят параметр j, беря значение

где

φ - параметр е- мольная доля отгона. Расчет параметра φ представлен в таблице 11. Тср = 371,33 К Рср = 0,536 МПа φ =8,68

Таблица 11 Расчет параметра φ φ = 8,68

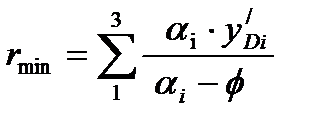

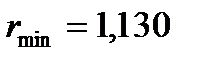

Минимальное флегмовое число для укрепляющей части колонны рассчитывают по следующему уравнению Андервуда:

где, r min – минимальное флегмовое число, φ- параметр, yiD- мольная доля компонента в паре в дистилляте, αi- коэффициент относительной летучести компонент. Таблица 12 Расчет минимального флегмового числа

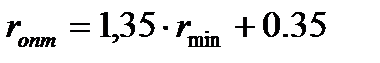

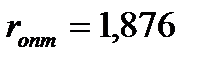

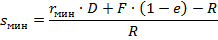

Находят оптимальное флегмовое число по формуле Джилиленда:

По всей высоте укрепляющей части колонны флегмовое число принимается постоянным. Минимальное паровое число sмин для отгонной части колонны может быть рассчитано по следующей формуле:

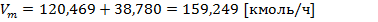

Материальные потоки секции питания

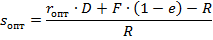

При расчете секции питания необходимо показать, что количества проходящих через нее потоков удовлетворяют уравнениям материального баланса для укрепляющей и отгонной частей аппарата. Схематично потоки секции питания изображены на рис.7

Рис.7. Схема секции питания колонны Fc – сырьевой поток; Vc – пары сырьевого потока; V0 – пары, поднимающиеся с верхней тарелки отгонной части; Vm – общий паровой поток, уходящий с питающей тарелки; gc – жидкий сырьевой поток; gn – жидкий поток, стекающий с нижней тарелки укрепляющей части колонны; gm – общий поток жидкости, стекающей с питающей тарелки; R – поток тяжелого остатка; D – поток дистиллята Расчет проводят в следующей последовательности: - количество орошения, стекающего с нижней укрепляющей тарелки:

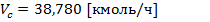

- количество паровой фазы сырья:

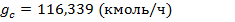

- количество жидкой фазы сырья:

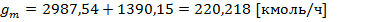

- количество жидкости, стекающей на верхнюю отгонную тарелку:

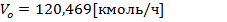

- количество парового орошения, стекающего с верхней отгонной тарелки:

- количество паров, поступающих под нижнюю укрепляющую тарелку:

или

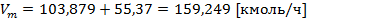

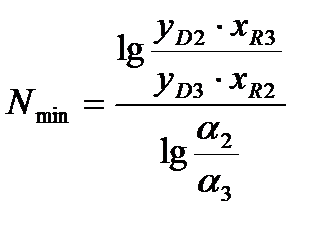

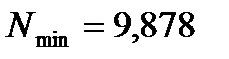

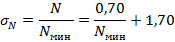

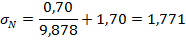

Число тарелок в колонне Минимальное число теоретических тарелок в колонне определяется по уравнению Фенске-Андервуда:

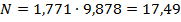

Для определения числа теоритических тарелок в колонне используется уравнение

откуда:

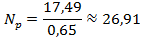

Число рабочих тарелок в колонне рассчитывается по формуле:

Ввиду отсутствия надежного метода расчета среднего к.п.д. тарелки для колонн, разделяющих многокомпонентные смеси, его величина принимается равной ηТ = 0,65.

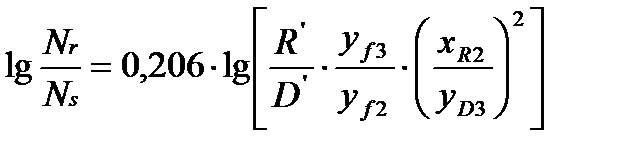

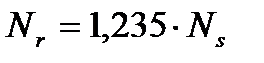

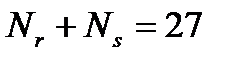

Число рабочих тарелок – 27. Соотношение числа теоретических тарелок в укрепляющей и отгонной частях колонны определяется по уравнению Керкбрайда [17]:

Число тарелок в укрепляющей и отгонной частях колонны соответственно: 15 и 12. Тепловая нагрузка конденсатора колонны

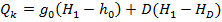

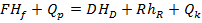

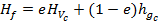

Тепловая нагрузка конденсатора-холодильника с достаточной точностью может быть найдена по уравнению:

Разность энтальпий паров нефтяных фракций при повышенном и атмосферном давлении зависит от приведенных давления Рпр и температуры Тпр:

Тепловая нагрузка кипятильника колонны

Количество паров внизу отгонной части может быть найдено, если известно тепло кипятильника

e – доля отгона

e = 0,25

Количество парового орошения внизу отгонной части определяется по формуле:

Диаметр колонны Диаметр колонны определяется по ее верхнему (над верхней тарелкой) и нижнему (под нижней отгонной тарелкой) сечениям. Количество паров на верху колонны равно:

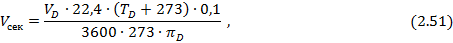

Секундный объем паров составляет:

Плотность паров при температуре верха колонны равна:

Количество паров внизу колонны составит:

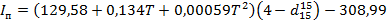

Максимально допустимая скорость паров в свободном сечении аппарата:

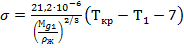

Поверхностное натяжение определяется по формуле Этвиша:

Диаметр колонны находят по формуле:

где

Таблица 13 Расчет диаметра колонны

В соответствии с нормальным рядом диаметров по ГОСТ 9617 – 61 принимается диаметр для верха колонны D = 1,2 м и для низа колонны D = 1,2 м. Высота колонны

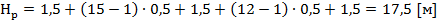

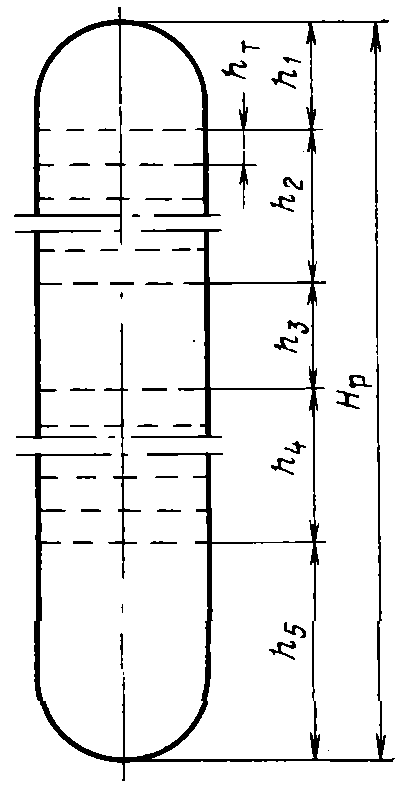

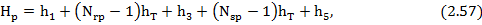

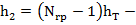

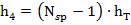

На основании практических данных принимается: - расстояние между верхним днищем колонны и ее верхней укрепляющей тарелкой h1 = 1,5 м; - высота секции питания (расстояние между нижней укрепляющей и верхней отгонной тарелками) - расстояние между нижним днищем и нижней отгонной тарелкой h5 = 1,5 м. Тогда рабочая высота колонны будет равна (см.рис.8):

Рис.8. Высота колонны

где

|

(кг/кмоль)

(кг/кмоль)

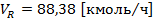

(кмоль/ч)

(кмоль/ч) (2.3)

(2.3) (2.4)

(2.4) (2.5)

(2.5) - массовая доля компонента в сырье,

- массовая доля компонента в сырье, для давления верха колонны, будучи подставлена в уравнение, превращает его в тождество:

для давления верха колонны, будучи подставлена в уравнение, превращает его в тождество:

- константа фазового равновесия.

- константа фазового равновесия. (МПа)

(МПа)

равно отношению давления насыщенных паров данного компонента к давлению в системе и характеризует распределение данного компонента между паровой и жидкой фазами. Для реальных систем константа фазового равновесия, вычисленная этим методом, не дает вполне удовлетворительных результатов. Для реальных газов и растворов давление насыщенных паров Рнас. И давление в системе Р заменяют соответственно фугитивностью жидкости fж и паров fп. Константа фазового равновесия в этом случае рассчитывается по формуле:

равно отношению давления насыщенных паров данного компонента к давлению в системе и характеризует распределение данного компонента между паровой и жидкой фазами. Для реальных систем константа фазового равновесия, вычисленная этим методом, не дает вполне удовлетворительных результатов. Для реальных газов и растворов давление насыщенных паров Рнас. И давление в системе Р заменяют соответственно фугитивностью жидкости fж и паров fп. Константа фазового равновесия в этом случае рассчитывается по формуле:

- фугитивность пара, Па;

- фугитивность пара, Па; - фугитивность жидкости, Па.

- фугитивность жидкости, Па.

- фугитивность пара, Па;

- фугитивность пара, Па; - коэффициент активности;

- коэффициент активности;

-фугитивность жидкости, Па;;

-фугитивность жидкости, Па;; - коэффициент активности жидкости;

- коэффициент активности жидкости;

,

,  - функции температуры.

- функции температуры.

- приведенное давление паров;

- приведенное давление паров; (2.15)

(2.15) - константа фазового равновесия;

- константа фазового равновесия; - мольная доля компонента в жидкости в кубовом остатке.

- мольная доля компонента в жидкости в кубовом остатке. (МПа)

(МПа)

(МПа)

(МПа)

(2.18)

(2.18) - мольная доля жидкой фазы сырья,

- мольная доля жидкой фазы сырья, - мольная доля компонента в сырье,

- мольная доля компонента в сырье, (2.19)

(2.19) - мольная доля паровой фазы сырья,

- мольная доля паровой фазы сырья, для компонентов системы при Тввода.

для компонентов системы при Тввода. (2.20)

(2.20) - мольная доля компонента в сырье,

- мольная доля компонента в сырье, (2.21)

(2.21)

(2.22)

(2.22)

(2.36)

(2.36) (2.37)

(2.37) (2.38)

(2.38) (2.39)

(2.39)

(2.41)

(2.41) (2.42)

(2.42)

по номограмме (рис.12 стр.35)(Сарданашвили)

по номограмме (рис.12 стр.35)(Сарданашвили) – тепловая нагрузк конденсатора, кДж/ч

– тепловая нагрузк конденсатора, кДж/ч – мольный расход орошения, кмоль/ч

– мольный расход орошения, кмоль/ч – энтальпия паров, уходящих с верха колонны, кДж/кмоль

– энтальпия паров, уходящих с верха колонны, кДж/кмоль – энтальпия орошения, кДж/кмоль

– энтальпия орошения, кДж/кмоль - молекулярная масса паров, уходящих с верха колонны, кг/кмоль

- молекулярная масса паров, уходящих с верха колонны, кг/кмоль - молекулярная масса орошения, кг/кмоль

- молекулярная масса орошения, кг/кмоль - энтальпия жидкой фазы орошения, кДж/кг

- энтальпия жидкой фазы орошения, кДж/кг - энтальпия паровой фазы, уходящей с верха колонны, кДж/кг

- энтальпия паровой фазы, уходящей с верха колонны, кДж/кг 26623,44 (кДж/кмоль)

26623,44 (кДж/кмоль) = 516,83 (кДж/кг),

= 516,83 (кДж/кг),  =12,72 (кДж/кг) для паров, уходящих с верха колонны

=12,72 (кДж/кг) для паров, уходящих с верха колонны . Это тепло определяется из уравнения теплового баланса колонны [18]:

. Это тепло определяется из уравнения теплового баланса колонны [18]: (2.44)

(2.44)

– энтальпия сырья подаваемого в колонну при t = 70°C, кДж/кмоль

– энтальпия сырья подаваемого в колонну при t = 70°C, кДж/кмоль – энтальпия паровой фазы сырья, кДж/ кмоль

– энтальпия паровой фазы сырья, кДж/ кмоль – энтальпия жидкой фазы сырья, кДж/ кмоль

– энтальпия жидкой фазы сырья, кДж/ кмоль – энтальпия паров, кДж/кг

– энтальпия паров, кДж/кг – молекулярная масса паровой фазы сырья, кг/кмоль

– молекулярная масса паровой фазы сырья, кг/кмоль – молекулярная масса жидкой фазы сырья, кг/кмоль

– молекулярная масса жидкой фазы сырья, кг/кмоль = 27203,39 (кДж/кмоль)

= 27203,39 (кДж/кмоль) = 38754,08 (кДж/моль)

= 38754,08 (кДж/моль) =23353,15 (кДж/моль)

=23353,15 (кДж/моль) = 246,15 (кДж/кг)

= 246,15 (кДж/кг) = 66,81 (кг/кмоль)

= 66,81 (кг/кмоль) = 94,87 (кг/кмоль)

= 94,87 (кг/кмоль) (2.48)

(2.48) – мольный расход кубового остатка, кмоль/ч

– мольный расход кубового остатка, кмоль/ч – энтальпия кубового остатка, кДж/кмоль

– энтальпия кубового остатка, кДж/кмоль – молекулярная масса кубового остатка, кг/кмоль

– молекулярная масса кубового остатка, кг/кмоль = 2618800 (кДж/ч) = 2,618 (ГДж/ч)

= 2618800 (кДж/ч) = 2,618 (ГДж/ч)

(2.54)

(2.54) - коэффициент, зависящий от поверхностного натяжения на границе пар-жидкость, определяется по графику.

- коэффициент, зависящий от поверхностного натяжения на границе пар-жидкость, определяется по графику. (2.55)

(2.55)

- секундный объемный расход паров наверху колонны, м3/с;

- секундный объемный расход паров наверху колонны, м3/с; - допустимая скорость паров в свободном поперечном сечении над верхней тарелкой колонны, м/с.

- допустимая скорость паров в свободном поперечном сечении над верхней тарелкой колонны, м/с.

высота, занятая укрепляющими тарелками, м;

высота, занятая укрепляющими тарелками, м; – высота, занятая отгонными тарелками, м.

– высота, занятая отгонными тарелками, м.