Достоинства и недостатки сварных соединений по сравнению с заклепочными (или литыми деталями).

Достоинства: - простота конструкции сварного шва и меньшая трудоемкость в изготовлении, обусловленной сравнительной простотой технологического процесса сварки. - значительное снижение массы конструкции при тех же габаритах. При замене заклепочных соединении сварными экономия в весе получается за счет отказа от применения различных накладок, необходимых в заклепочных соединениях, а также части веса самих заклепок; при замене литых деталей сварными конструкциями вес их уменьшается за счет более высоких механических свойств прокатного металла. - возможность соединения деталей любых форм; - герметичность и плотность соединения; - бесшумность технологического процесса сварки; - возможность автоматизации сварочного процесса; - сварное соединение дешевле заклепочного. - соединение деталей может выполняться встык без накладок. - возможность сварки толстых профилей. Недостатки: - возникновение остаточных напряжений в свариваемых элементах; - коробление деталей из-за неравномерного нагрева в процессе сварки; - зависимость качества шва от исполнителя и трудность контроля; применение автоматической сварки устраняет этот недостаток. - склонность к образованию трещин в местах перехода от шва к цельному металлу вследствие термических напряжений, возникающих при остывании. Трещины особенно опасны при динамических нагрузках (вибрационных и ударных), поэтому в таких случаях сварные швы стараются не применять, заменяя их заклепочными соединениями. Термические напряжения могут быть частично или полностью устранены термообработкой сварного соединения (низкотемпературным отжигом). Термическая обработка исключает также последующее коробление сварных конструкций. Область применения. В настоящее время сварные соединения почти полностью вытеснили заклепочные соединения. Сварка применяется для соединения элементов сосудов, испытывающих давление (резервуары, котлы); для изготовления турбин, доменных печей, мостов, химической аппаратуры; с помощью сварки изготовляют станины, рамы и основания машин, корпуса редукторов, зубчатые колеса (рис.2), шкивы, звездочки, маховики, барабаны и т. д. Сварку широко применяют как способ получения заготовок деталей из проката в мелкосерийном и единичном производстве, а также в ремонтном деле.

Рис. 2

Классификация и разновидности сварных соединений (швов) Классификация. Сварные швы классифицируют по следующим признакам: - по назначению — прочные (обеспечивают передачу нагрузки с одного элемента на другой); прочно-плотные (обеспечивают передачу нагрузки герметичность соединения — непроницаемость для жидкостей и газов); - по расположению сварного шва в пространстве (рис. 3) — нижнее (а); вертикальное (в), горизонтальное (б); потолочное (г). При всех прочих равных условиях нижний шов самый прочный, потолочный — наименее прочный (значения прочности указанных выше швов относятся как 1:0,85; 0,9:0,8).

Рис. 3

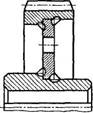

По взаимному расположению свариваемых элементов различают следующие виды соединений - стыковые (рис.4); - нахлесточные, лобовые (рис. 5, а);фланговые (рис. 5, б); - с накладками (рис. 6); - тавровые (рис. 7, а, б). Свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми (рис.7, а) или стыковыми (рис. 7, б) швами. - угловые (рис. 7 в, г). Применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность.

Рис.4. Стыковое соединение

Рис. 5. Нахлесточное соединение: а — соединение лобовыми швами;

|