Геометрические параметры резьбы

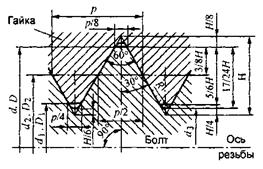

Основными параметрами цилиндрической резьбы являются: d — номинальный диаметр (нагруженный диаметр резьбы винта); d l — внутренний диаметр резьбы гайки; d 3 — внутренний диаметр резьбы винта; d 2 — средний диаметр резьбы, на котором ширины профилей винта и гайки совпадают; р — шаг резьбы, т. е. расстояние между одноименными сторонами соседних профилей; рh — ход резьбы, т. е. расстояние между одноименными сторонами одного и того же витка в осевом направлении (рис. 5.1.4, а, б). Для однозаходной резьбы ph = р. Для многозаходной резьбы ph = z∙р, где z — число заходов. Ход равен пути перемещения винта вдоль своей оси при повороте на один оборот в неподвижной гайке; α — угол профиля резьбы; наиболее распространенной является метрическая резьба, для которой α = 60°.

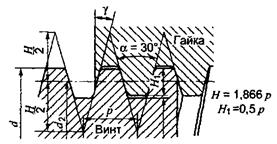

Основные типы резьб. Метрическая резьба — изготовляется по стандарту с крупным и мелким шагом (табл. 1.12). Угол наклона у боковой стороны профиля дает возможность самоторможения и обеспечивает восприятие больших осевых сил (рис. 5.1.5). Мелкие резьбы применяют в соединениях, работающих при переменных нагрузках.

Рисунок 5.1.5– Метрическая резьба

Дюймовая резьба имеет профиль равнобедренного треугольника с углом при вершине α = 55°. Число витков задают на дюйм (1 дюйм = 25,4 мм). В РФ используется при ремонта импортного оборудования.

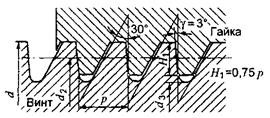

Трубная резьба имеет профиль равнобедренного треугольника с закругленными выступами и впадинами (рис. 5.1.6).

Рисунок 5.1.6– Трубная резьба

Трапецеидальная резьба — основная в передаче винт—гайка. Профиль — равнобочная трапеция, угол профиля α = 30°, угол наклона боковой стороны

Упорная резьба (рис. 5.1.8). Профиль — неравнобочная трапеция с

Рисунок 5.1.7– Трапециедальняя резьба Рисунок 5.1.8– Упорная резьба

Прямоугольная резьба (рис. 5.1.9). Профиль резьбы — квадрат,

Рис. 5.1.9. Прямоугольная резьба

Таблица 1.12 - Основные размеры метрической резьбы, мм (по ГОСТ 9150-81. ГОСТ 8724-81

d, D — наружные диаметры соответственно наружной резьбы (болта) и внутренней резьбы (гайки); d 2, D 2 — средние диаметры соответственно болта и гайки; d 1, D 1 — внутренние диаметры соответственно болта и гайки; d 3 — внутренний диаметр болта по дну впадины; р — шаг резьбы; Н — высота исходного треугольника. Номинальные значения диаметров резьбы должны соответствовать указанным на чертеже и в таблице.

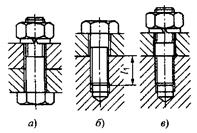

Конструктивные формы резьбовых соединений. Наибольше распространение среди резьбовых деталей получили крепежные болты, шпильки, винты, гайки. Соединение болтом (рис. 5.1.10, а) применяют для деталей сравнительно малой толщины, а также при многократной разработке и сборке соединений. При большой толщине соединяемых деталей предпочтительны шпильки (рис. 5.1.10, в).

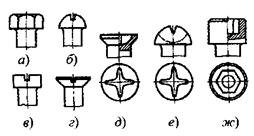

Рисунок 5.1.10. Виды резьбовых соединений: Рисунок 5.1.11. Формы головок болтов: а — соединение болтом; б — соединение вин- а - шестигранные; б, е — полукруглые; тайные.

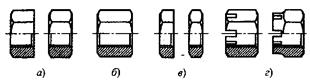

Болты и крепежные винты различают по форме головок, форме стержня, а также по степени точности изготовления (рис. 5.1.11). Чаще применяют болты и винты с шестигранной головкой, так как они позволяют приложить больший момент завинчивания и получить большие силы затяжки деталей. Гайки различают в зависимости от формы, высоты и точности изготовления (рис. 1.46, 1.47). Шайбы подкладывают под гайки увеличивая этим опорную поверхность и предохраняя детали от задиров. Существуют шайбы пружинные, стопорные и др. применяемые для предохранения резьбовых деталей от самоотвинчивания.

Рисунок. 5.1.12 - Виды гаек: Рисунок 5.1.13 - Гайки шестигранные: а — гайка круглая, б — гайка-барашек а — нормальной высоты; б — высокая; в — узкие; г — корончатые

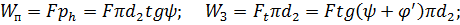

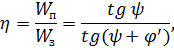

КПД винтовой пары. При переменных нагрузках условие самоторможения не наблюдается, поэтому применяют различные способы стопорения. КПД винтовой пары определяется как отношение полезной работы Wп на винте к затраченной WЗ за один оборот винта или гайки.

где

f ' — приведенный коэффициент трения (рис. 5.1.1). Значение КПД имеет смысл для передачи винт—гайка. Для повышения КПД применяют многозаходную резьбу с углом подъема Классы прочности и материалы резьбовых изделий. Стальные болты, шпильки и винты изготовляют 12 классов прочности, которые обозначают двумя числами, разделенными точкой: 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8 и т. д. Первое число, умноженное на 100, указывает минимальное значение временного сопротивления Класс прочности деталей выбирается в зависимости от степени нагруженности. При малой нагруженности принять 5.6; 6.6 — для средней нагруженности; 12.9 — для высокой нагруженности.

Для стандартных крепежных резьбовых деталей общего назначения применяют низко- и среднеуглеродистые стали по ГОСТ 1759.4—87.

Углеродистые стали 10...35 являются дешевыми и позволяют изготовлять болты, винты, гайки методом штамповки с последующей накаткой резьбы. Легированные стали ЗОХ, 30ХГСА применяют при высоких нагрузках на детали, испытывающих переменные и ударные нагрузки. Значения допускаемых напряжений определяют в зависимости от предела текучести При расчете на растяжение: При расчете на срез: [ При расчете на смятие: [ Значения допускаемого коэффициента запаса прочности для незатянутых соединений для грузоподъемного оборудования для затянутых соединений

|

у — угол наклона боковой стороны профиля (рис. 5.1.5);

у — угол наклона боковой стороны профиля (рис. 5.1.5); у — угол подъема резьбы (рис. 5.1.1);

у — угол подъема резьбы (рис. 5.1.1);

= 0°. Имеет самый высокий среди резьб КПД, но затруднительна в изготовлении. Затруднение вызваны тем, что эту резьбу нельзя фрезеровать и шлифовать, т. к. угол профиля α = 0°. Не стандартизирована. Применение ограниченно (малонагруженные передачи винт—гайка).

= 0°. Имеет самый высокий среди резьб КПД, но затруднительна в изготовлении. Затруднение вызваны тем, что эту резьбу нельзя фрезеровать и шлифовать, т. к. угол профиля α = 0°. Не стандартизирована. Применение ограниченно (малонагруженные передачи винт—гайка).

— угол подъема резьбы;

— угол подъема резьбы;  — приведенный угол трения,

— приведенный угол трения,

в Н/мм2 (МПа); произведение чисел, умноженное на 10, определяют предел текучести

в Н/мм2 (МПа); произведение чисел, умноженное на 10, определяют предел текучести  в Н/мм2.

в Н/мм2. МПа

МПа

, (

, ( ] ср = 0,4

] ср = 0,4  ]см = 0,8

]см = 0,8  зависят от характера нагрузки, качества монтажа (контролируемая или неконтролируемая затяжка), материала крепежных деталей из углеродистых сталей:

зависят от характера нагрузки, качества монтажа (контролируемая или неконтролируемая затяжка), материала крепежных деталей из углеродистых сталей: