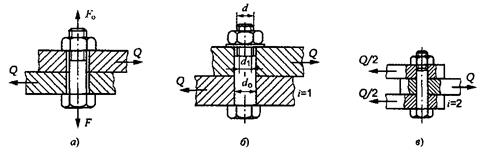

Болтовые соединения, нагруженные поперечной силой Q.

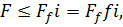

Болт поставлен в отверстие с зазором (рис. 5.1.16, а) и затянут так, чтобы сила трения возникающая между поверхностями соприкасающихся деталей, обеспечила нормальную работу соединения без смещения деталей. Расчет болта ведут по силе затяжки:

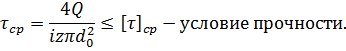

где К = 1,4...2 — коэффициент запаса по сдвигу деталей, при статической нагрузке К = 1,3...1,5, при переменной нагрузке К = 1,8...2; f — коэффициент трения для стальных и чугунных поверхностей f = 0,15.-0,2; i — число стыков (на рис. 5.1.16, a i = 1; на рис. 1.50, в i = 2); z — число болтов; расчетный диаметр резьбы болта определяется по формулам, приведенным в гл. I, п. 5.8; [ Болт поставлен в отверстие из-под развертки без зазора, (рис. 5.1.16, б). Расчет ведется на срез по диаметру стержня d 0.

I = 1...2 — число плоскостей среза (на рис. 5.1.16, б i = 1, на рис. 5.1.16, в i = 2);

Рисунок 5.1.16

z — число болтов; [ Проектировочный расчет таких болтов ведется и на смятие по условию прочности:

где

Определить диаметр стержня болта из условия прочности на смятие:

Из двух полученных значений d 0 принимают большее (табл. 1.16):

d 0 = d + (1...2) мм,

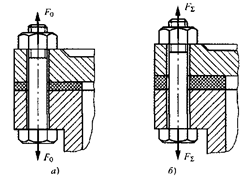

где d — номинальный диаметр резьбы болта. 4. Болт затянут, внешняя нагрузка раскрывает стык деталей. В болтовом соединении болт затянут силой F 0, и соединение нагружено внешней растягивающей силой F, приходящейся на один болт. Предварительная затяжка обеспечивает герметичность и отсутствие раскрытие стыка (крепление головки блоков цилиндров, люков сосудов высокого давления, крышек подшипников и т. д.) (рис. 5.1.17). При действии внешней осевой растягивающей силы F часть внешней силы

Суммарная нагрузка, действующая на болт: Fz = F 0 + При приближенных расчетах принимают:

Таблица 1.16. Болты класса точности А с шестигранной уменьшенной головкой для отверстия

Рисунок 5.1.17

Рисунок 5.1.17 - Болтовое соединение

Из условия нераскрытия стыка:

где Kзат — коэффициент запаса предварительной затяжки: Kзат 1,2...5,2 — при постоянной нагрузке, Kзат = 2,5...4 — при переменной нагрузке. С учетом кручения при затяжке расчет ведется по формуле

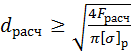

Расчетный диаметр резьбы болта определяется по формуле

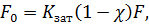

Задача 1. Подобрать болты для соединения стальных планок по данным: F = 5,5 кН — растягивающая сила планки 1,3 и 2 (рис. 5.2.1); Z = 2 — число болтов. Материал болтов СтЗ; f = 0,17 — коэффициент трения на стыке деталей; класс прочности — 3,6, затяжка неконтролируемая. Решение. 1.1. Болт поставлен с зазором, расчет ведется из условия прочности на растяжение с кручением. По табл. 1.14 для СтЗ находим предел текучести

Рисунок 5.2.1

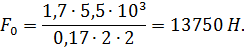

1.2. Определение силы затяжки при условии отсутствия сдвига деталей

где

учитывая коэффициент запаса по сдвигу, получим

где z — число болтов, К = 1,7, тогда

1.3. Условие прочности по эквивалентным напряжениям

отсюда

По ГОСТ 9150—81 (табл. 1.12): d 1= 23,319 мм, номинальный диаметр М27, шаг резьбы р = 3 мм; Примечание. М27 — не рекомендуется. Примем М30, р = 3,5 мм.

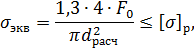

Задача 2. Определить диаметр болта из расчета на срез по условиям задачи 1, но болт поставлен без зазора в калиброванное отверстие. Затяжка болта не обязательна, силы трения в стыке не учитываются. Диаметр стержня болта больше диаметра нарезанной части на 1... 1,5 мм, что предохраняет резьбу от смятия (рис. 5.2.2). Класс прочности 3.6,

Рисунок 5.2.2 Решение. 2.1. Условие прочности при срезе

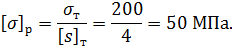

где Q — поперечная сила в сечении болта; z = 2; i = 2 F — внешняя сила Q = F; d 0 — диаметр стержня по ГОСТ 7817—80 (табл. 1.16). Для материала болта

Принимаем d 0 = 7 мм, резьба М6, р = 1 мм (табл. 1.16). 2.2. Определить диаметр стержня:

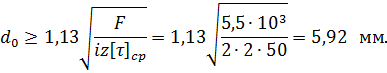

Задача 3. (алгоритм решения задачи). Подобрать болты для соединения крышки с цилиндрическим сосудом сжатого воздуха при следующих данных: давление сжатого воздуха в цилиндре р = 0,5 МПа, внутренний диаметр крышки D = 40 мм, число болтов z = 14. Материал болтов сталь 20, класс прочности болтов 4.6. Затяжка болтов контролируемая. Прокладка полиэтиленовая (рис. 5.2.4).

Рисунок 5.2.4

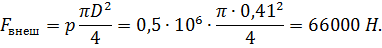

Решение: 4.1. Болты соединения считаем одинаково нагруженными. Внешняя нагрузка Fвнеш силы давления сжатого воздуха

Сила, приходящаяся на один болт

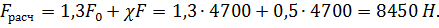

4.2. Определить силу затяжки болтов, приняв Кзат = 2 (нагрузка постоянная),

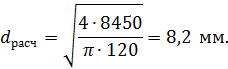

4.3. Для болтов из стали 20 и класса прочности 4.6 по табл. 1.13 находим 4.4. Определить расчетный диаметр резьбы болта.

По табл.1.12 (ГОСТ 9150—81) принимаем М10, шаг резьбы р = 1,5 мм. Для принятого болта М10 внутренний диаметр резьбы d 1 = 8,376 мм. Болт М10 подходит, так как d 1 = 8,376 мм > dрасч = 8,2 мм.

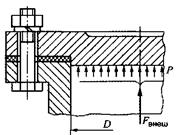

Домашняя задача. Подобрать болты для соединения крышки с цилиндрическим сосудом сжатого воздуха при следующих данных: давление сжатого воздуха в цилиндре р МПа, внутренний диаметр крышки D мм, число болтов z = 14, коэффициент внешней нагрузки χ=0,5, Кзат =2. Материал болтов сталь 20, класс прочности болтов 4.6. Затяжка болтов контролируемая. Прокладка полиэтиленовая (рис. 5.4.1). Входные данные для задачи 5.3.1.

Рисунок 5.4.1 Таблица 5.3.1 - Входные данные для задачи 5.3.1

|

] р — см. в гл. I, п. 5.7.

] р — см. в гл. I, п. 5.7.

] ср — допускаемое напряжение на срез стержня болта, [

] ср — допускаемое напряжение на срез стержня болта, [  ;

;

— толщина более тонкой детали;

— толщина более тонкой детали; = (0,8...1,0)

= (0,8...1,0)  — для углеродистой стали;

— для углеродистой стали;

F дополнительно нагружает болт, остальная часть F -

F дополнительно нагружает болт, остальная часть F -

- (табл. 1.16).

- (табл. 1.16). = 4.

= 4.

— сила трения; i = 2 — число стыков, отсюда

— сила трения; i = 2 — число стыков, отсюда