Расчет шпоночных соединений. Критерием работоспособности шпоночных соединений является прочность.

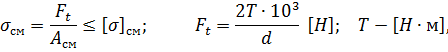

Шпонки выбирают из таблиц стандартов в зависимости от диаметра вила с последующей проверкой на прочность. Основным расчетом шпоночных соединений является расчет на смятие. Расчет стандартных шпонок на срез чаше всего не производят, т. к. стандартные шпонки имеют размеры b и h, которые подобраны так, что нагрузку соединения ограничивают напряжения смятия, а не среза. Призматические шпонки проверяют по условию прочности на смятие (рис, 3.1.2, 3.1.7):

где d — диаметр вала в месте установки шпонки, мм;

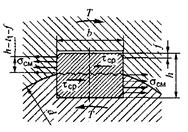

где

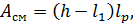

Рисунок 3.1.7 – Расчетная схема соединения призматической шпонкой

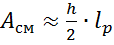

Приближенно можно принять

где h — высота шпонки.

При проектировочном расчете определяют рабочую расчетную длину шпонки и согласовывают полученное значение со стандартным рядом по ГОСТ 23360—78 (табл, 1.6). Длину ступицы принимают на 8...10 мм больше длины шпонки.

Сегментную шпонку (рис. 3.1.3, табл. 1.7) проверяют на смятие:

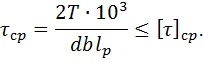

В связи с тем, что сегментная шпонка узкая, ее проверяют на срез:

Материал шпонок и допускаемые напряжения. Стандартные шпонки изготавливают из прутковой стали. Допускаемые напряжения для шпоночных соединений: стальная ступица чугунная ступица При постоянной нагрузке принимают большие значения, при переменной и с ударами — меньшие. Если

|

— окружная сила; Асм — площадь смятия.

— окружная сила; Асм — площадь смятия.

– величина глубины паза вала;

– величина глубины паза вала; – рабочая длина шпонки, с плоскими торцами

– рабочая длина шпонки, с плоскими торцами  , со скругленными

, со скругленными  , где b – ширина шпонки.

, где b – ширина шпонки.

,

, .

.

= 130...200 МПа;

= 130...200 МПа; превосходит

превосходит  в 2—2,5 раза, устанавливают две шпонки под углом 1800 или три шпонки под углом 1200.

в 2—2,5 раза, устанавливают две шпонки под углом 1800 или три шпонки под углом 1200.