Билет №3. 1 Типы и составы стекол для производства непрерывного стекловолокна, их общая характеристика

1 Типы и составы стекол для производства непрерывного стекловолокна, их общая характеристика По составу стекло для волокна делятся на след. Типы: -А- щелочесодержащие (нейтральное).Тип не используется,его состав приближен к составу листового стекла Na2O-15,0%/Na-Si стекло из которого получают кремнеземное волокно. -Е – электроизоляционное, составит 90 % от всех видов стекловолокна:SiO2-52-56%,B2O3-до 10;Al2O3-12-15% CaO-18-23% Na2O-не бол.1 % MgO-4%. Является тугоплавкой и агрессивной. При варке используется ускоритель варки-CaF2, улетучиваемый до 60 %. B2O3 7,5-8,5%. Разработан состав типа Е бесщелочного состава с содержанием CaO-22%, MgO -3,2, SiO2-59,9,но из-за снижения стеклообразователей, то повышается кристаллизационная способность, что создает проблемы при выработке волокна, необходимым высокие температуры выработки. Свойства волокна:прочность на разрыв волокон 3100-3800 Мпа, модуль упругости 76-78 ГПа. -S- высокомодульное, получают на основе системы MgO-Al2O3-SiO2,c содержанием MgO 15%, Al2O3-25%,включая CaO-3%-тугоплавкое стекло,с повышенной кристаллизационной способностью, выработка при высоких температурах 1300С.Прочность волокна составляет 4500-7000 МПа, модуль упругости от 86-117 ГПа. -С- химически устойчивое, более кислотостойкое чем Е, оно характеризуется высоким содержанием SiO2,чем меньшим содержанием оксида B2O3 и может включать до 10 % оксидов щелочных металлов.для производства фильтров,стеклопластиков. -AR- для производства волокна, которое используется для получения фибробетона для улучшения состава вводится ZrO2 до 21,5%,кроме того стекло содержит 60-70 % SiO2 и до 16% R2O.прочность на разрыв 1500-1700 МПа. Кварцевое кремнеземное волокно-содержит SiO2 -95%, Al2O3-3%,для получения волокна используют Na-Si стекло в состав которого входит SiO2-76%, Al2O3-3%, R2O 20,после текстильной переработке материалы обрабатываются в растворе H2SO4 в результате получают материал может работать при т-ре 1000С-высокотемпературная изоляция(сетки фильтров в металлургии). Базальтовое волокно(каменное волокно)-исходя из состава базальта, волокно включает SiO2 47-55%, Al2O3-14-20, CaO 10-11, MgO- 8, R2O 1-7%,Fe2O3-14%.Преимущества: более высокие температуры 600С,предел прочности 4200МПа,оно более устойчиво к раствором кислот.

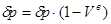

2 Прочностные характеристики стеклопластиков. Факторы, влияющие на прочность стеклопластиков. Придел прочности при растяжении однонаправлено стекло Е-2100 МПа S-2100 МПа, перпендикулярном направлении 20-40 МПа. Сложная схема армирования 500-900 МПа - Е, неориентированное армирование –свойство не зависит от направленности измерения и 150-160 МПа. Используется при изготовлении изделия бытового назначения. Прочность однонаправленных стеклопластиков зависит от придела прочности составляющих материалов. Предел прочности на растяжение компонентов материала от обьемной доли волокна: 1) 2)

При v>vmin комп. материалов равна произведения на объемную долю волокна. 3 Металлы для эмалирования. Подготовка поверхности изделий Технологическая схема эмалирования Ме включает след.стадии: 1.подготовка сырьевых материалов и приготовление шихты; 2.варка фритты (т-ра варки 1250-1350С) 3.грануляция фритты при быстром охлаждении (в воде) 4.помол фритты(приготовление шликера эмали,сухой помол) 5.подготовка поверхности Ме; 6.нанесение эмалевых покрытий; 7.сушка и обжиг покрытий; По традиционной технологии эмалирования на Меш ликерным способом наносят грунтовую эмаль,затем на обозжженный слой грунта наносят шликерным способом покровную эмаль-один или несколько слоев с раздельным обжигом слоя. Подготовка поверхности Ме к эмалированию: Обработка Ме включает след стадии: 1.Обезжиривание,которое может проводится двумя способами: А)обезжиривание (черновой) отжиг в течение 10-20 минут при т-ре 650-800С Б)химическая обработка в растворе след. состава(кальцинорованная сода,каустическая сода.т-ре 90С,выдержка при этой т-ре 6-10 мин. 2.Травление поверхности для удаления окалины после обезжиривающегося отжига или ржавчины после хим.обезжиривания. 3.Нейтрализация поверхности в растворе соды кальцинированной (5 г/л).температура отжига 80С,время обработки 6 мин. Очистка поверхности от загрязнений и ржавчины может проводится также механическим способом- обработка аброзивным материалом.

|

доля волокна, введением небольшого количество волокна приводит к снижению прочности.

доля волокна, введением небольшого количество волокна приводит к снижению прочности.