Классификация. ?металлические материалы находят все возрастающее применение в разных отраслях техники благодаря ряду свойств

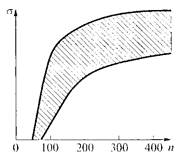

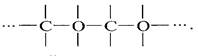

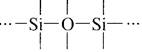

Неметаллические материалы находят все возрастающее применение в разных отраслях техники благодаря ряду свойств, которые делают такие материалы незаменимыми. В числе этих свойств химическая стойкость во многих агрессивных средах, достаточная прочность и жесткость при меньшей стоимости по сравнению с металлическими материалами, эластичность при низкой плотности и др. По происхождению неметаллические материалы подразделяют на природные, искусственные и синтетические. Полимеры — химические соединения, макромолекулы которых состоят из большого числа повторяющихся структурных единиц, представляющих собой одинаковую группу атомов и связанных между собой химическими связями. Природные полимеры представлены достаточно широко органическими веществами растительного (хлопок, шелк, натуральный каучук и др.) и животного (кожа, шерсть и др.) происхождения, а также минеральными веществами (слюда, асбест, естественный графит, природный алмаз и др.), составляющими группу неорганических природных материалов и являющихся природными полимерами неорганического происхождения, называемых неорганическими полимерами. Потребительские свойства природных полимеров издавна имеют техническое применение. Однако в современной технике наиболее широко применяются синтетические полимеры, которые получают из простых веществ путем химического синтеза. Основным преимуществом синтетических полимеров перед природными являются неограниченные запасы исходного сырья и широкие возможности синтеза полимеров с заранее заданными свойствами. Исходным сырьем для получения синтетических полимеров являются продукты химической переработки нефти, природного газа и каменного угля. Получаемые при этом низкомолекулярные вещества называют мономерами. Их перерабатывают в полимеры в процессе дальнейшей химической обработки. По способу получения (полимеризация или поликонденсация) полимеры делят на полимеризационные и поликонденсационные. Полимеризация — процесс химического соединения большого числа молекул мономера в одну большую молекулу полимера без изменения элементарного состава мономера. В процессе полимеризации не происходит выделения побочных продуктов реакции. По элементному составу полимер и мономер идентичны. Поликонденсация — процесс образования полимера из молекул разных мономеров в результате химических реакций с выделением побочных продуктов реакции. Элементный состав полимера отличается от состава участвовавших в реакции поликонденсации мономеров. Схематически формулу полимера записывают в виде [М]n, где М — химическое строение мономера; n — показатель, характеризующий степень полимеризации. Относительная молекулярная масса [М]м полимеров, равная произведению относительной молекулярной массы мономера Мм на степень полимеризации п, достигает 5 • 103... 1 • 106. Поэтому молекулу полимера называют макромолекулой. По химическому составу структурных единиц в макромолекуле полимеры делят на органические, неорганические и элементоор- ганические. 1.1 Органические полимеры являются производными простейших углеводородов, т.е. обязательными компонентами органических полимеров являются углерод и водород. Углерод образует основное молекулярное звено полимера, которое имеет линейное строение и в котором ненасыщенные связи атомов углерода соединяются с атомами водорода и химически активными группами R атомов, которые получили название органические радикалы. Кроме углерода в состав основного молекулярного звена могут входить также атомы серы, азота или кислорода, например 1.2 Неорганические полимеры имеют основное молекулярное звено, состоящее из атомов бора, кремния, фосфора, алюминия и многих других элементов. Основное молекулярное звено может быть построено из атомов как только одного элемента, так и двух и более разных элементов. Органические радикалы в составе неорганических полимеров отсутствуют. К неорганическим относятся и полимеры, основное молекулярное звено которых, как и в случае органических полимеров, состоит из атомов углерода, как, например, графит и алмаз, причем графит содержит и незначительное количество атомов водорода. Однако в отличие от органических полимеров, образующих основное молекулярное звено преимущественно в виде линейных цепей, графит и алмаз образуют пространственные структуры. Это придает им свойства, резко отличающиеся от свойств органических полимеров. Графит является единственным веществом, остающимся в твердом состоянии при температуре свыше 4 000°С, а алмаз является самым твердым веществом. 1.3 Элементоорганические полимеры в отличие от органических и неорганических полимеров, представленных природными соединениями, в природе отсутствуют. Этот класс материалов полностью создан искусственно. Основное молекулярное звено элементоорганических полимеров состоит из атомов титана, алюминия или кремния, например Наряду с определяющим влиянием химического строения мономера свойства полимера зависят также от степени полимеризации мономера, формы макромолекулы, надмолекулярной структуры. Влияние степени полимеризации п наиболее отчетливо проявляется на физико-механических свойствах полимеров, в частности на их прочности а (рисунок 1). До определенной степени полимеризации, которая для разных классов полимеров находится в пределах 40...80, полимер не обладает измеримой механической прочностью. При большей степени полимеризации полимер приобретает прочность, и величина о растет пропорционально степени полимеризации. Наибольшее влияние на о степень полимеризации оказывает до значений около 250, далее оно ослабевает и по достижении степени полимеризации более 500, т.е. при дальнейшем увеличении относительной молекулярной массы макромолекулы, прочность полимера изменяется незначительно.Характерной особенностью полимеров является наличие в их составе молекул с разной степенью полимеризации, т.е. разных размеров. Это свойство полимеров называют полидисперсностью.

Рисунок 1 - Влияние степени полимеризации n на прочность полимеров: заштрихованная область — диапазон прочности σ полимеров

Поведение полимера в качестве конструкционного материала определяется его деформируемостью (податливостью). Для характеристики деформируемости полимеров используют термомеханические кривые (рисунок 2), которые получают для нагруженного образца полимера в процессе его нагревания с заданными скоростью нагревания и величиной нагрузки. При низких температурах все полимеры деформируются упруго (см. рисунок 2, область I стеклообразного состояния). Выше температуры стеклования tc деформационное поведение полимеров иное, чем, например, у нагруженных металлов при их нагревании. Вид термомеханической кривой полимера зависит от его фазового и структурного состояния. Аморфный полимер с линейной структурой (кривая 1) при температуре выше tc переходит в высокоэластичное состояние (область II), и его деформация в стеклообразном и высокоэластичном состояниях обратима. Нагрев выше температуры текучести tT переводит данный полимер в вязкотекучее состояние (область III). Деформация полимера в вязкотекучем состоянии необратима.

Рисунок 2 - Термомеханические кривые полимеров: 1- аморфных с линейной структурой; 2— аморфных с пространственной структурой; 3 — кристаллических; I — область стеклообразного состояния полимера; II—область высокоэластичного состояние полимера; III — область вязкотекучего состояния полимера; tc — температура стеклования; tk -температура кристаллизации; tT — температура текучести; tp -температура разложения; t-температура; ∆l-деформация

Аморфный полимер с пространственной структурой 2 (например, макросетчатой) в процессе нагревания не претерпевает вяз- котекучего состояния. Для него температурная область высокоэластичного состояния полимера расширяется вплоть до температуры термического разложения полимера tp. Такое поведение характерно для материалов типа резин. Кристаллический полимер 3 вплоть до температур кристаллизации tk деформируется практически упруго (при температуре нагревания выше tc переход аморфной составляющей кристаллического полимера в высокоэластичное состояние уменьшает его жесткость, виден перелом на кривой 3). При tK кристаллическая часть полимера 3 плавится и он переходит в высокоэластичное состояние. При нагревании выше tT кристаллический полимер 3 так же, как и полимер 1, находится в вязкотекучем состоянии. Другой особенностью механического поведения полимеров, отличающей их от металлов, является их пластическая деформация ∆l (рисунок 3, кривая 1) под воздействием больших напряжений, вызванных постоянной механической нагрузкой Р. Напряжение, при котором полимер в упругой области деформации перестает воспринимать возрастающую нагрузку, называют пределом вынужденной эластичности и обозначают σвэ. Величина его для конкретного полимера зависит от температуры и скорости приложения нагрузки Р. Металлы аналогично претерпевают изменение размеров под воздействием постоянной механической нагрузки Р (рисунок 3, кривая 2). Напряжение, при котором происходит пластическая деформация металла, обозначают σт и называют пределом текучести. Однако металл выдерживает дальнейшее повышение нагрузки, деформируясь пропорционально приложенной нагрузке вплоть до предела прочности металла. Полимер же более высокую нагрузку не воспринимает, а только эластично удлиняется со скоростью деформации, пропорциональной увеличению нагрузки.

Рисунок 3 - Диаграммы деформации полимера (1) и металла (2): Р-нагрузка; ∆l - деформация (удлинение)

С течением времени в процессе эксплуатации или при хранении происходит необратимое изменение строения полимеров, что приводит к ухудшению их потребительских свойств: снижается прочность и эластичность, повышается хрупкость. Изменение строения и свойств полимеров во времени называют старением. Отметим, что старение полимеров не повышает их прочностные характеристики, тогда как для металлов старение является одной из технологических операций упрочнения. Отмеченные особенности физико-механического поведения полимеров следует учитывать при использовании их в качестве конструкционного материала. Для улучшения конструкционных свойств в их состав вводят специальные добавки. Большинство синтетических полимеров в технике в чистом виде не применяются, а являются основой для производства пластмасс. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. Кроме специальных добавок в полимерную основу пластмасс вводят до 70 % зернистого или волокнистого наполнителя, т. е. пластмассы следует рассматривать как композиционные материалы (для краткости — композиты).

|

Наличие этих атомов существенно изменяет свойства полимеров.

Наличие этих атомов существенно изменяет свойства полимеров. и к основному звену присоединены боковые органические радикалы.

и к основному звену присоединены боковые органические радикалы.