Получение, состав и свойства железоуглеродистых сплавов 1 страница

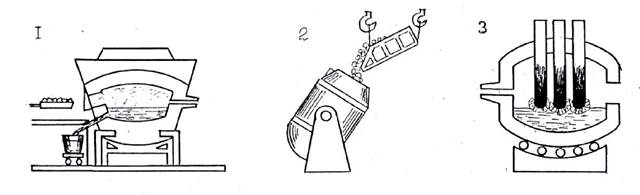

В практике строительства наибольшее применение нашли железоуглеродистые сплавы, которые называют черными металлами. С целью придания специфических свойств в их состав вводят легирующие добавки. В зависимости от содержания углерода черные металлы подразделяют на хрупкий чугун (2,14 - 6,67 % С) и относительно пластичную сталь (до 2 % С). В металлургии из железных руд вначале получают чугун, а затем путем окисления и удаления избыточного углерода, марганца, фосфора, кремния - сталь. Сырьем для получения чугуна служат руды, содержащие железо в виде окислов: красный железняк (гематит), бурый железняк, магнитный железняк (магнетит). В зависимости от содержания железа руды подразделяют на богатые (от 15 до 70 %) и бедные. Первые после дробления и сортировки направляют в доменную печь для плавки, а бедные подвергают обогащению за счет отделения пустой породы. Топливом в доменном процессе служит кокс, полученный путем сжигания без доступа воздуха каменного угля. Для понижения температуры плавления пустой породы и облегчения перевода ее и золы топлива в шлак в состав шихты вводят специальные добавки - флюсы, ими могут быть известняки, доломиты и песчаники. Современная доменная печь поглощает большое количество материалов и воздуха. Так для производства каждых 100 т чугуна необходимо в среднем подать в печь 190 т железной руды, 95 т кокса, 50 т известняка и около 350 т воздуха. В результате кроме 100 т чугуна получается около 80 т шлака и 500 т доменного газа. Это энергоемкий процесс. В состав чугунов, кроме железа и углерода, обычно входят примеси кремния, марганца, фосфора, а также легирующие добавки - никель, хром, магний, которые придают ему высокие механические свойства и обеспечивают износо-, жаро- и коррозионную стойкость. В зависимости от химического состава и микроструктуры выпускают белый, серый, высокопрочный и ковкий чугуны. Большую часть выплавленного чугуна используют для переработки (передела) в сталь - белый передельный чугун. Для изготовления фасонного литья применяют серый литейный чугун. Белый чугун (передельный) тверд, хрупок, плохо обрабатывается резанием. Высокая твердость белого чугуна обеспечивает высокую износостойкость, его применяют для получения ковкого чугуна и стали. Серый чугун - один из наиболее распространенных литейных сплавов. Это самый дешевый металлический материал. Он имеет высокие литейные свойства, хорошую обрабатываемость резанием. Согласно ГОСТ 1412-85 серый чугун маркируют буквами СЧ и цифрой, которая показывает среднее значение предела прочности при растяжении (СЧ10, СЧ18 и т.д.). В строительстве серый чугун применяют для изготовления деталей, работающих при сжатии, - башмаков под колонны, а также санитарно-технических (отопительные радиаторы, трубы) и архитектурно-художественных изделий (ограды, решетки, светильники). Значительное количество чугуна расходуют для изготовления тюбингов, из которых сооружают тоннели метрополитена. Высокопрочный и ковкий чу- гуны используют в машиностроении. С целью значительного повышения пластичности чугун или чугун в сочетании с металлоломом (скрапом) и рудой переплавляют. При плавке вводят флюсы и раскислители, в случае необходимости - легирующие добавки. При этом из железоуглеродистого сплава путем окисления и перевода в шлак удаляют избыток углерода, марганца, кремния, фосфора. Наиболее высокопроизводительные способы выплавки стали - кислородно- конверторный, мартеновский и электродуговой. Кислородно-конверторным способом получают сталь из жидкого чугуна с добавлением скрапа и руды. Конвертором называют стальную реторту, состоящую из цилиндрической части, днища и конусообразной горловины, футерованную внутри огнеупорным кирпичом (рис. 3.3). Технологический цикл выплавки стали составляет 50 - 60 мин. К недостаткам этого способа относится большое пылеобразование, требующее применения сложных пылеочистительных установок. Мартеновским способом выплавляют в зависимости от используемого сырья кислую и основную мартеновскую сталь. Современная мартеновская печь (см. рис. 3.3) представляет собой ванну сферической формы, футерованную огнеупорным кирпичом. В качестве топлива используют природный газ или мазут. Мартеновские печи могут работать как на твердой шихте, состоящей из смеси стального лома и твердого чушкового чугуна, так и на смешанной шихте. Последняя представляет собой скрап, богатую железную руду и жидкий чугун. Продолжительность получения стали в мартеновской печи составляет несколько часов. Фактор времени и значительный расход топлива являются недостатками мартеновского способа выплавки стали. К достоинствам можно отнести возможность использования различной шихты и разнообразного топлива, а также широкий ассортимент выпускаемого продукта (углеродистые и легированные стали). Для выплавки высококачественных легированных сталей используют электропечи (см. рис. 3.3). Плавка шихты происходит за счет тепла трех электрических дуг (по числу фаз переменного тока), образующихся между электродами и металлом при температуре 1200 °С. К достоинствам способа можно отнести быстрый разогрев металлов, точное регулирование температуры, пониженное содержание в стали вредных примесей.

Основной недостаток всех перечисленных сталеплавильных агрегатов - периодичность действия. Для увеличения производительности печей, снижения эксплуатационных затрат, повышения качества стали, уменьшения технологических отходов и лучшего использования сырья разрабатываются сталеплавильные агрегаты непрерывного действия. Сталь классифицируют по способу производства, химическому составу, назначению. По способу производства различают мартеновскую, кислородно-конверторную и электросталь; химическому составу - углеродистую и легированную; назначению - конструкционную (строительную и машиностроительную), инструментальную и специального назначения. Углеродистая сталь в свою очередь бывает обыкновенного качества, качественная конструкционная (для машиностроения и наиболее ответственных конструкций) и высококачественная инструментальная (для изготовления режущих инструментов, штампов, матриц). Основное применение в строительстве находит углеродистая сталь обыкновенного качества. В ней присутствуют кроме углерода (0,06 - 0,62 %) примеси кремния, марганца. Наиболее нежелательно присутствие фосфора, который придает стали свойство хрупкости при низких температурах (хладноломкость), и серы, вызывающей аналогичное действие при высоких температурах. В зависимости от назначения, гарантируемых механических характеристик и химического состава сталь углеродистую обыкновенного качества делят на две группы (А, Б) и подгруппу (В) (ГОСТ 14637-79). Для строительных целей используют в основном сталь группы А, которую изготовляют следующих марок: СтО, Ст1, Ст2,..., Ст6. По мере увеличения номера стали повышается прочность и снижается пластичность. Наиболее широкое применение нашла сталь Ст3, так как по сочетанию важнейших свойств - прочности и свариваемости она занимает промежуточное положение в ряду. Для получения арматуры используют Ст5, малонагруженных деталей - Ст0, Ст1. Существуют углеродистые стали обыкновенного качества специального назначения, например, для строительства мостов Ст3м. Этот вид сталей имеет существенные недостатки: хладноломкость, исключающую их применение при низких температурах, и относительно невысокую прочность, приводящую к перерасходу металла и увеличению массы металлоконструкций. Качественные конструкционные углеродистые стали подразделяют в зависимости от содержания углерода (в %) на малоуглеродистые (до 0,25), которые хорошо свариваются, пластичны, применяют их для сварных и клепаных конструкций; среднеуглеродистые (до 0,55), хуже свариваются, более прочные и хрупкие, используют для деталей, подвергающихся большим нагрузкам; высокоуглеродистые (до 0,8) применяют для изготовления пружин, рессор и зубчатых колес. Углеродистые стали не могут по прочности удовлетворять высоким требованиям, предъявляемым к современным конструкционным материалам. Этот вид стали имеет склонность к старению, повышению хрупкости при пониженных температурах, малую стойкость против коррозии. С целью повышения качества в сталь вводят легирующие элементы с условным обозначением Сг (X), Мп (Г), Ni (Н), Мо (М), Со (К), Si (С). Преимущества легированных сталей выявляются в большинстве случаев только после дополнительной термообработки. Легированные стали классифицируют по химическому составу и назначению. По химическому составу - низколегированная с общим содержанием легирующих элементов до 2,5 %, среднелегированная (от 2,5 до 10 %) и высоколегированная (более 10 %). По назначению - конструкционная, применяемая при обычных и повышенных температурах, инструментальная, которую применяют для режущего, штампованного и измерительного инструмента, и сталь с особыми физическими, химическими и механическими свойствами. В строительстве широко применяют низколегированные конструкционные стали. По легирующему элементу они называются марганцовистыми, кремнистые, хромистыми, хромомолибденовыми и др. Для обозначения марок стали по ГОСТу принята буквенно-цифровая система. Буквы обозначают присутствие в стали определенной легирующей добавки. Первая цифра, стоящая перед буквами, показывает содержание углерода в сотых долях процента; цифры, стоящие за буквами, - содержание легирующих элементов в процентах. Если содержание не превышает 1,5 %, цифры не ставят. Буква «А», стоящая в конце марки, обозначает, что сталь высококачественная. Например, 35ХНЗМА - высококачественная, содержащая 0,35 % С, 1 % Сг, 3 % Ni, 1 % Мо; 25ХГ2С - 0,25 % С, 1 % Сг, 2 % Мп, 1 % Si. Этот вид стали применяют в строительстве для сварных и клепаных конструкций. Они обладают высокой пластичностью и ударной вязкостью. При температурах ниже -40 °С их ударная вязкость не должна снижаться более чем на 50 %. Предел текучести легированных сталей, представляющий основную характеристику при расчете элементов строительных конструкций, в 1,5 раза выше углеродистых. Для армирования железобетонных конструкций применяют сталь марок 18Г2С и 20ХГ2С. 3.4.3. Цветные металлы и сплавы Основным сырьем для производства алюминия служат бокситы, содержащие до 75 % оксида алюминия. По распространенности в земной коре алюминий занимает первое место среди металлов. По объему производства и масштабам применения он уступает только черным металлам. Широкое использование обусловлено важнейшими свойствами алюминия - малой плотностью (2700 кг/м), высокой электро- и теплопроводностью. Алюминий - серебристо-белый металл, устойчивый против коррозии вследствие образования на его поверхности плотной оксидной пленки. Благодаря высокой пластичности алюминий хорошо обрабатывается давлением как в холодном, так и в горячем состоянии. Этот металл хорошо сваривается газовой и контактной сваркой, но имеет низкие литейные свойства и плохо обрабатывается резанием. Из отрицательных свойств алюминия как конструкционного материала следует подчеркнуть его недостаточную жесткость, модуль его упругости в 3 раза меньше, чем у стали. На свойства алюминия большое влияние оказывают примеси железа, кремния и др., которые понижают его электро- и теплопроводность, коррозионную стойкость и пластичность, повышая его прочность и твердость. В строительстве алюминий используют главным образом в виде сплавов, которые обладают малой плотностью (2550 - 2710 кг/м) и достаточной прочностью. Алюминиевые сплавы классифицируют по технологии изготовления изделий на литейные, порошковые и деформируемые. Литейные и порошковые сплавы предназначены для изготовления фасонных отливок в машиностроении. Деформируемые сплавы предназначены для изготовления листов, профилей, проволоки, труб методами холодной или горячей деформации. В строительстве наиболее широкое применение нашли сплавы алюминия и магния (магналии), алюминия с медью и магнием (дуралюмины), алюминия, магния и кремния (авиаль). Конструкции из алюминиевых сплавов используют в случае необходимости значительного снижения массы ограждающих и несущих конструкций, повышения их архитектурной выразительности, коррозионной стойкости, а также при предъявлении специальных требований: отсутствие искрообразования, магнитных свойств и надежность работы при отрицательных температурах. В связи с этим основными определяемыми показателями для алюминиевых сплавов являются модуль сдвига и упругости, коэффициенты поперечной деформации и линейного расширения, которые определяют в интервале температур от - 70 до + 100 оС. К ограждающим конструкциям относятся модульные перегородки, подвесные потолки, кровельные и стеновые панели с полимерным плитным утеплителем («сэндвич»); к несущим - сварные и клепаные конструкции типа ферм, колонн, пространственных решетчатых покрытий, сборно- разборные каркасы зданий. Их выполняют из прессованных профилей, пространственные - из тонколистовых материалов. Алюминиевые профили с защитным покрытием выпускают двух видов: «холодные» с высокой теплопроводностью без термовставки и «теплые» - комбинированные с низкой теплопроводностью, имеющие термоизолирующую вставку из армированного стекловолокном полиамида. Из утепленных профилей выполняют отделку фасадов, окна, двери, витражи любых форм и конфигураций. Соединение элементов выполняют с использованием дуговой сварки и присадочного алюминийсодержащего материала. Методом горячего прессования получают трубы, которые могут быть круглыми и фасонными с толщиной стенок до 5 мм - тонкостенные и более 5 мм - толстостенные. Важнейшим сырьем при получении меди являются сернистые руды, в частности, медный колчедан. Медь - металл красновато-розового цвета, который обладает высокой электро- и теплопроводностью, пластичностью и коррозионной стойкостью, хорошей обрабатываемостью давлением в холодном и горячем состоянии. Для устранения существенных недостатков (низкие литейные свойства, плохая обрабатываемость резанием, относительно невысокие прочностные характеристики) ее легируют различными элементами. В строительстве нашли применение в основном два вида сплавов меди: латунь - сплав меди с цинком, бронза - сплавы меди с оловом или с алюминием, железом и марганцем. Латунь используют в виде листов, прутьев, проволоки, труб, а также архитектурных изделий для отделки интерьеров зданий; бронзу - для внутренней отделки зданий. Чистую медь в виде тонких листов применяют в качестве долговечного кровельного материала. Цинк - металл синевато-белого цвета. Он обладает высокой коррозионной стойкостью, поэтому служит для оцинкования различных стальных изделий (кровельной стали, закладных деталей, болтов и т.д.). Нанесение защитных покрытий может производиться следующими способами: - цинкованием в расплаве цинка - горячее цинкование; - металлизацией - напыление сжатым воздухом частиц расплавленного цинка; - термодиффузионным цинкованием - химико-термическая обработка изделий в цинковых порошках при температуре от 380 до 500 оС; - нанесением на предварительно очищенную поверхность красок с предельным содержанием цинка и последующей сушкой в естественных условиях - метод холодного цинкования. Долговечная, надежная защита поверхности обеспечивается за счет самого химически стойкого металла и труднорастворимых продуктов его взаимодействия с окружающей средой. Свинец - тяжелый металл серовато-синего цвета, химически стоек, обладает высокими защитными свойствами по отношению к действию рентгеновских лучей. В строительстве свинец используют при изготовлении специальных труб, защитных покрытий и экранов. 3.4.4. Получение изделий и конструкций из металлов Для получения изделий из металлов, обладающих высокими пластичными свойствами, их обрабатывают давлением. На практике применяют следующие способы обработки: прокат, ковку, волочение, штамповку и прессование (рис. 3.4). Прокат - наиболее распространенный и дешевый способ производства металлических изделий. Сущность проката заключается в обжатии металла между вращающимися валками прокатного стана. Прокатывают металл в холодном и горячем состоянии. Холодный прокат применяют для металлов, обладающих высокой пластичностью (медь, свинец, олово,

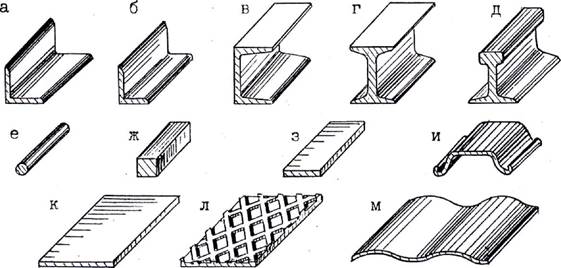

алюминий), или для получения тончайших стальных листов. Подавляющее большинство стальных изделий прокатывают в горячем состоянии при температуре 900 - 1250 °С. Способом проката получают большинство стальных строительных изделий: балки, листовую и прутковую сталь, арматуру. Ковка - процесс деформации металла под действием повторяющихся ударов молота или пресса. Ковка может быть свободная, когда металл при ударе молота свободно растекается во все стороны, и штампованная, когда металл, растекаясь под ударами молота, заполняет формы штампов. Штамповка позволяет получить изделия очень точных размеров. В условиях строительства пользуются преимущественно свободной ковкой при использовании таких деталей, как болты, скобы, анкеры. Волочение заключается в протягивании металлической заготовки через отверстие, сечение которого меньше сечения заготовки. В результате этого металл обжимается, а профиль его строго соответствует форме отверстия. Способом волочения изготовляют тонкостенные изделия-трубки, а также круглые, квадратные, шестиугольные прутки и арматуру. При волочении в металле появляется так называемый наклеп - поверхностное упрочнение металла в результате пластической деформации и строго ориентированного расположения кристаллов. Наклеп повышает твердость стали в поверхностном слое, но снижает пластичность и вязкость. Явление наклепа широко используют на практике при механическом упрочнении арматурной стали. В процессе прессования металл выдавливают через круглое или фасонное отверстие, форма и размеры которого определяют форму и сечение прессуемого изделия - прутков, труб, фасонных профилей из сталей, цветных металлов и их сплавов. Прессование проводят на гидравлических или механических прессах. Получение изделий из заготовок черных, цветных металлов и их сплавов по резательной технологии проводят с использованием локального теплового воздействия. Способы тепловой резки подразделяют на две группы. К первой относятся кислородная и кислородно-флюсовая, при которых происходит химическая реакция сгорания железа в струе кислорода; ко второй группе - электродуговая, лазерная и плазменная. В этом случае сквозное проплавление заготовки происходит за счет использования мощного теплового внешнего источника. В целях улучшения структуры и придания специально заданных свойств полученные изделия подвергают термической обработке. Такая обработка заключается в изменении кристаллической структуры материала путем его нагрева до определенной температуры, некоторой выдержки и последующего охлаждения по заданному режиму. На практике применяют следующие основные виды термической обработки металлов и сплавов: отжиг, нормализацию, закалку, отпуск, отличающиеся температурой нагрева и скоростью охлаждения, а также термомеханическую и химико- термическую. Отжиг применяют для получения мелкозернистой, однородной структуры стали, полного снятия внутренних напряжений. Нормализация устраняет внутренние напряжения, повышает пластичность. Твердость и прочность стали при этом несколько выше, чем после отжига. Для некоторых изделий нормализация является окончательной термической обработкой, позволяющей хорошо сочетать пластичность и прочность. Для повышения механической прочности и твердости, сохранения достаточной вязкости пользуются термической обработкой, состоящей из двух процессов - закалки и отпуска. Закалка включает нагрев изделия на 30 - 50 оС выше температуры вторичной кристаллизации, выдержку при этой температуре и быстрое охлаждение. Для предохранения металла от окисления нагрев выполняют в газовой среде азота или углекислого газа. Эффективно проводить закалку токами высокой частоты или пламенем газовой горелки; интенсивное охлаждение - жидким азотом или другими сжиженными газами при температуре от - 75 до 195 оС. Отпуском называют термическую обработку, при которой закаленную сталь повторно нагревают до 150 - 600 °С, выдерживают при этой температуре, а затем медленно охлаждают для снятия напряжений. Среди различных упрочняющих способов обработки, предназначенных для повышения механических свойств, большое развитие за последние годы получил метод термомеханической обработки (ТМО), предусматривающий нагрев поверхностного слоя стального изделия на нужную глубину, обкатку его роликами, закалку и отпуск. Уникальная особенность этой обработки - одновременный рост прочности и пластичности. Химико-термическая обработка стали приводит к изменению химического состава, структуры и, следовательно, свойств поверхностного слоя стальных изделий. Цель ее - повышение твердости, прочности, износоустойчивости. Различают следующие виды химико-термической обработки изделий: цементация - высокотемпературное насыщение поверхности изделий из стали углеродом; азотирование - азотом; цианирование - параллельное обогащение поверхности азотом и углеродом. Диффузионная металлизация - поверхностное насыщение стали алюминием, хромом, кремнием, бором и другими химическими элементами. Осуществляют этот процесс путем нагрева и выдержки стальных изделий в контакте с одним или несколькими из указанных веществ, которые могут находиться в твердом, жидком и газообразном состоянии. Такая обработка придает поверхностным слоям жаростойкость, износоустойчивость, повышает сопротивляемость коррозии. Полученные металлические изделия и детали соединяют в конструкции с помощью сварки, клепки или болтов. 3.4.5. Применение металлов в строительстве Металлообрабатывающая промышленность выпускает широкий ассортимент металлических изделий. К ним относятся трубы медные, стальные, алюминиевые и из алюминиевых сплавов; мелкие стальные изделия в виде болтов, гаек, шайб, заклепок; прокатная угловая сталь (уголки, швеллеры, двутавры); прокат стальной тонколистовой, рулонный (толщиной от 0,5 до 1,2 мм) с защитно-декоративным полимерным покрытием для холодного изготовления строительных конструкций; стальные листовые профили из холоднокатанного проката оцинкованные с алюмоцинковым или алюмокремниевым покрытием для кровельного настила (Н), настила и стеновых ограждений (НС) и только стеновых ограждений (С); прокатная листовая кровельная сталь, в том числе оцинкованная; прокатная круглая сталь, используемая в качестве арматуры для железобетонных конструкций (рис. 3.5).

Арматурой называют линейные протяженные элементы в виде проволоки, стержней и витых канатов, предназначенных для восприятия в железобетонных конструкциях, главным образом, растягивающих усилий (рис. 3.6). По способу производства арматуру подразделяют на горячекатаную, термомеханически упрочненную и холоднодеформируемую; по характеру поверхности - на гладкую и периодического профиля. В зависимости от применения арматура бывает рабочая, назначаемая по расчету; конструктивная, устанавливаемая по конструктивным соображениям без расчета, и нарягаемая, подвергаемая предварительному натяжению и используемая для получения преднапряженных железобетонных конструкций. Стержневую арматуру изготавливают из углеродистой и низколегированной стали, ее выпускают горячекатаной обычной, упрочненной вытяжкой в холодном состоянии, и термически упрочненной. В зависимости от требуемых механических свойств арматуру подразделяют на классы, обозначенные буквой S и числом, соответствующим нормативному сопротивлению в МПа (Н/мм). Каждому классу соответствует определенный цвет масляной краски, которой окрашивают концы стержней. Из стержней методом сварки получают арматурные каркасы плоские и пространственные. В качестве нена- прягаемой арматуры применяют стержневую арматуру диаметром до 10 мм и обыкновенную арматурную проволоку периодического профиля; в предварительно напряженных конструкциях - горячекатанную и термо- механически упрочненную стержневую арматуру, высокопрочную арматурную проволоку и арматурные канаты. Проволочную арматуру диаметром от 3 до 8 мм изготавливают способом холодного волочения и подразделяют на гладкую и периодического профиля. Ее используют для получения арматурных канатов и сварных арматурных сеток, которые могут быть рулонными и плоскими. Канаты испытывают на растяжение, проволоку - на растяжение и перегиб. Для изготовления монтажных петель, используемых при подъеме и перемещении крупноразмерных конструкций, применяют горячекатанную арматурную сталь, для закладных деталей и соединительных накладок - прокатную углеродистую сталь. а г е

Широкое применение нашли металлы при выполнении подвесных потолков в зданиях промышленного и общественного назначения. Для несущего каркаса используют гнутые реечные или прессованные профили, из алюминиевых сплавов или стали, защищенной антикоррозионным покрытием. Лицевые элементы, которые обеспечивают потолку декоративность и акустические свойства, представляют собой листовую сталь или листы из алюминиевых сплавов, которые могут быть плоскими, объемными, гладкими и гофрированными, с перфорацией и без нее. С целью повышения износостойкости полов в производственных помещениях, где их поверхность подвергается механическим воздействиям транспорта, верхнее покрытие выполняют из металлоцементного состава, содержащего цемент, воду и дробленую стальную обезжиренную стружку. В помещениях, где полы выдерживают большие ударные нагрузки, для покрытия используют гладкие и рифленые чугунные дырчатые и стальные штампованные плиты. Чугунные плиты с опорными выступами предназначены также для горячих цехов (кузнечных, сталеплавильных, литейных, прокатных), где их применяют в зонах нагрева пола до 1000 -1400 °С (остывание на полу раскаленных металлических болванок и деталей, попадание расплавленного металла в виде брызг). Для наружной отделки фасадов зданий все чаще применяют двух- и трехслойные панели и блоки, лицевая отделка которых выполнена из стального листа, защищенного антикоррозионной краской, оцинкованной стали с пластиковым покрытием или листов профилированного алюминия. Применение этих крупноразмерных материалов не только улучшает внешний вид зданий, повышает их долговечность, но и обеспечивает надежную теплоизоляцию, так как внутренний слой представляет собой пористый полимерный материал. Практикой строительства доказана эффективность использования для ограждающих конструкций (наружные стеновые панели, плиты покрытия) двух- и трехслойных панелей типа «сэндвич». В них внутренний и наружный слои выполнены из листов оцинкованной стали или алюминиевых сплавов, между которыми расположен плитный утеплитель. Для выполнения кровли в жилых зданиях применяют тонколистовую кровельную, оцинкованную сталь и металлочерепицу, промышленных - профилированный стальной оцинкованный настил. Металлочерепица представляет собой гофрированные стальные листы, реже - алюминиевые толщиной около 0,5 мм с защитным и декоративным полимерными покрытиями (полиэстер, пластизоль и др.). В зависимости от геометрии профиля выпускают изделия различного цвета с торговыми названиями «Монте- рей», «Каскад» и др. площадью 8 - 10 кв.м или в виде мелкоштучных изделий площадью около 0,5 кв.м. Алюминиевую фольгу используют при изготовлении таких рулонных кровельных материалов, как фольгоизол, фольгобитеп, фольгоруберо- ид, которые обладают повышенной прочностью и огнестойкостью. Для устройства монтируемой гидроизоляции подземных конструкций используют листовую низколегированную нержавеющую сталь. Рулонную алюминиевую фольгу в сочетании с плитным или рулонным высокопористым материалом применяют для теплоизоляции строительных конструкций, трубопроводов технологического оборудования. Алюминиевую пудру используют в качестве пигмента для получения серебряной краски и как газообразующую добавку при производстве ячеистого бетона. Применение металлов в строительстве представлено в табл. 3.4.

|

Рис. 3.3. Печи для выплавки стали: 1 - мартеновская; 2 - конверторная; 3 - электродуговая

Рис. 3.3. Печи для выплавки стали: 1 - мартеновская; 2 - конверторная; 3 - электродуговая

Рис. 3.4. Схема основных приборов обработки металлов давлением: 1 - прокатка; 2 - волочение; 3 - прессование; 4 - ковка; 5 - объемная штамповка;

6 - листовая штамповка

Рис. 3.4. Схема основных приборов обработки металлов давлением: 1 - прокатка; 2 - волочение; 3 - прессование; 4 - ковка; 5 - объемная штамповка;

6 - листовая штамповка

Рис. 3.5. Сортамент прокатных сталей: уголки: а - равнобокий; б - неравнобокий; в - швеллер; г - двутар; д - подкрановый рельс; сваи: е - круглая; ж - квадратная; з - полосовая; и - шпунтовая; прокатная сталь: к - листовая; л - рифленая; м - волнистая

Рис. 3.5. Сортамент прокатных сталей: уголки: а - равнобокий; б - неравнобокий; в - швеллер; г - двутар; д - подкрановый рельс; сваи: е - круглая; ж - квадратная; з - полосовая; и - шпунтовая; прокатная сталь: к - листовая; л - рифленая; м - волнистая

Рис. 3.6. Виды арматурной стали: а - гладкая стержневая; б - горячекатанная периодического профиля класса А-II; в - то же класса А-III; г - холодносплющенная с четырех сторон; д - то же с двух сторон; е - витая

Рис. 3.6. Виды арматурной стали: а - гладкая стержневая; б - горячекатанная периодического профиля класса А-II; в - то же класса А-III; г - холодносплющенная с четырех сторон; д - то же с двух сторон; е - витая