Применение плазмы в науке и технике

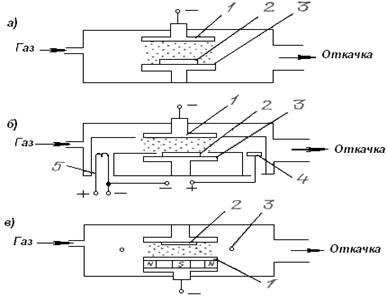

В технологии микроэлектроники плазма применяется при обработке материалов. Ионно-плазменная обработка материалов включает процессы нанесения, травления и очистки поверхности. Один из процессов ‑ это нанесение пленочных покрытий: металлов, полупроводников и диэлектриков. На рис. 18 представлены схемы наиболее применяемых устройств для ионно-плазменного нанесения пленок.

Рис. 18 Схемы устройств ионно-плазменного нанесения материалов: а ‑ устройство катодного или ВЧ распыления, б ‑ триодная система распыления, в ‑ устройство магне-тронного распыления; 1 ‑ катод, 2 ‑ подложка, 3 ‑ анод, 4 ‑ дополнительный анод, 5 – термокатод. Диодная система (рис. 18,а) распыления на постоянном токе ‑ система катодного распыления, позволяет наносить пленки проводящих материалов при давлении газа 5×10-1-3×10-1 Па в процессе распыления. При наложении на область электрического разряда магнитного поля рабочее давление может быть снижено до 1×10-1 Па. Триодная система (рис. 18,б) распыления позволяет проводить процесс распыления при еще более низких давлениях 5×10-2 Па. Снижение давления достигается введением дополнительных термокатода и анода, между которыми зажигается разряд. Ленточный поток энергетических и химически активных частиц плазмы, создаваемый в результате ионизации рабочего газа электронами, эмитируемыми с термокатода, инжектируется в зону распыления. Формированию ленточного потока способствует магнитное поле. При подаче на катод ‑ мишень высокого отрицательного потенциала происходит отбор и ускорение ионов из плазмы и распыление материала мишени. Подача отрицательного смещения на подложку обеспечивает ее очистку и энергетическую стимуляцию процесса роста пленок. Наиболее распространенными устройствами ионно-плазменного нанесения материалов являются устройства магнетронного распыления. Они наиболее производительные, обеспечивают максимальные скорости ионно-плазменного нанесения материалов. Постоянные магниты на обратной стороне катода формируют на лицевой стороне замкнутое магнитное поле, перпендикулярно которому направлено электрическое поле, создаваемое между анодом и катодом-мишенью. Высокие скорости распыления материалов в магнетроне (Таблица 5) определяются высокой эффективностью захвата электронов в скрещенных электрическом и магнитном полях вблизи поверхности распыляемой мишени. Электроны возникают при ионизации газа и в результате вторичной электронной эмиссии с поверхности распыляемого материала. Таблица 5. Скорости нанесения некоторых металлов

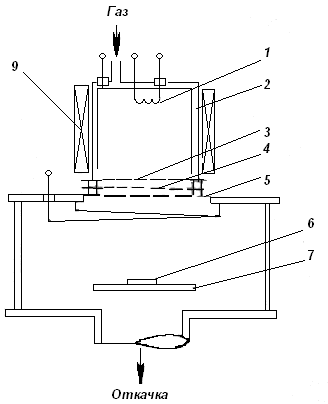

Основными отличительными признаками ионно-лучевого оборудования является разделение областей образования энергетических частиц ‑ ионов и обработки материалов. Зажигание разряда, формирование плазмы и ускорение ионов осуществляется в автономном устройстве ‑ источнике ионов. Высокое давление 100-101Па в разрядной камере источника позволяет достигать высокой степени ионизации газа, относительно низкое давление 10-2-10-3Па в области обработки позволяет сохранить энергию и направленность движения ионов, высокую энергию распыленных частиц. Обрабатываемый объект (подложка или распыляемая мишень) находятся под потенциалом земли, что позволяет обеспечить его эффективное охлаждение и свободные манипуляции с ним. Использование источника ионов позволяет независимо регулировать энергию и плотность тока ионов, поступающих на обрабатываемый объект. Исключается воздействие на него других частиц плазмы. Для обеспечения оптимального режима процесса распыления необходимы пучки ионов с энергиями порядка 4,8-7,8×10-17Дж (300‑500эВ) и достаточно высокие плотности тока ионов, отбираемых из плазмы через ионнооптическую систему источника, определяется соотношением: j~V3/2/x2, где V ‑ ускоряющее напряжение, х ‑ размер ускоряющего промежутка между границей плазмы и ускоряющим электродом. Схема установки ионно-лучевого травления с источником типа Кауфмана представлена на рис. 19 Ионизация газа аргона происходит в пространстве накаливаемый катод ‑ анод при подаче на последний положительного потенциала 100 В. Эмитируемые катодом электроны, двигаясь в магнитном поле по направлению к аноду, вызывают ионизацию. Направления электрического и магнитного полей в этом источнике совпадают.

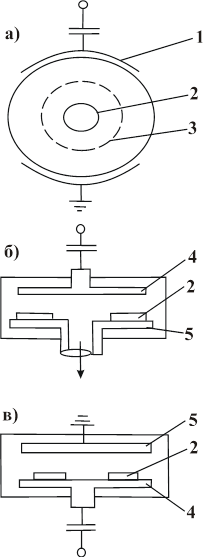

Рис. 19 Схема установки ионно-лучевого травления с источником Кауфмана: 1 ‑ катод, 2 ‑ анод, 3 ‑ ускоряющая сетка, 4 ‑ отражающая электроны сетка, 5 ‑ заземленная сетка, 6 ‑ подложка, 7 ‑ подложкодержатель, 8 ‑ катод нейтрализации, 9 – соленоид. Образовавшиеся ионы вытягиваются из плазмы электрическим полем, создаваемым между высоковольтной сеткой и сеткой, имеющей потенциал земли. Весь узел отбора и ускорения ионов состоит из трех сеток. Третья расположена между первыми двумя сетками и имеет отрицательный относительно плазмы потенциал для отражения электронов. Оборудование для плазмохимической обработки материалов делится на два основных класса. Первый ‑ объемные системы ПХТ, в которых подложки размещаются в объеме реактора и второй ‑ планарные системы, в которых обрабатываемые подложки размещаются на катоде и процесс травления стимулируется ионной бомбардировкой. На рис. 20 представлены схемы осуществления процессов ПХТ в обеих системах травления.

Рис.20. Схема устройства ПХТ материалов: а ‑ объемная система ПХТ, б ‑ планарная система с загружаемым анодом, в ‑ планарная система с загружаемым катодом: 1 ‑ электрод возбуждения, 2 ‑ подложка, 3 ‑ перфорированный экран, 4 ‑ катод, 5 — анод. Объемные системы ПХТ используются в основном для снятия фоторезистивной маски после выполнения ею своих функций при травлении рисунков в пленках материалов. В оборудовании для снятия фоторезисторов используется, как правило, групповая обработка подложек, поскольку не требуется прецизионность обработки. Разряд зажигается в реакторе при подаче ВЧ напряжения на обкладки конденсатора или индуктор, охватывающие реактор. Основная проблема проведения процессов ПХТ в этом случае состоит в обеспечении равномерности травления и снижении тепловых нагрузок на подложки. Это достигается равномерным распределением газа, подаваемого в реактор, предварительным смешиванием газов для получения необходимой смеси, введением перфорированного металлического цилиндра, ограничивающего зону размещения подложек. Процесс реактивного ионно-плазменного травления осуществляется в условиях, когда на обрабатываемых подложках в условиях ВЧ разряда создается отрицательный относительно плазмы электрический потенциал, отбирающий и ускоряющий ионы из плазмы по направлению к поверхности обрабатываемой подложки. Есть два пути, обеспечивающих возникновение потенциала на подложке в ВЧ разряде. Один ‑ размещение подложки на электроде, имеющем площадь, много меньшую площади поверхности окружающих заземленных стенок реактора. Когда ВЧ напряжение прикладывается к электроду, постоянное (~500B) смещение создается между подложками и плазмой. В то же время смещение между плазмой и стенками камеры не превышает нескольких вольт. Другой путь состоит в размещении подложек на заземленном держателе и увеличении потенциала плазмы относительно земли удерживанием плазмы между двумя близко расположенными электродами. В этом случае потенциал плазмы относительно земли может достигать нескольких сотен вольт. Относительно низкое давление обеспечивает направленное движение ионов и, следовательно, направленность процесса травления. Рассматриваемые процессы ионно-плазменной обработки ограничиваются поверхностью и приповерхностными слоями материалов т.е. ограничена десятками атомных слоёв у поверхности. Это обусловлено тем, что кинетическая энергия частиц производящих обработку поверхности не превышает нескольких кэВ(~10-16 Дж). Таблица 6. Систематизация процессов обработки

Низкотемпературная и высокотемпературная плазма нашла применение и в других областях науки и техники. Высокотемпературная (~108 К) плазма используется при осуществлении управляемого термоядерного синтеза легких элементов в более тяжелый, в результате чего выделяется большая энергия. Примером такого процесса является реакция синтеза ядер дейтерия с образованием гелия или трития:

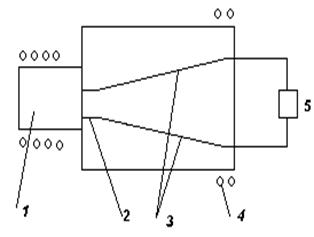

Где Н1, Н2, Н3 – ядра изотопов водорода, дейтерия, трития; Не3 – ядро изотопа гелия; n – нейтрон. В первом случае (образование изотопа гелия и нейтрона) выделяется примерно 3,3МэВ энергии, во втором – 4МэВ. Реакции синтеза могут протекать только в плазме, созданной путем высокочастотного нагрева до нескольких сот миллионов градусов, либо облучением мишени мощными лазерами или пучками высокоэнергетичных электронов с околосветовыми скоростями. Элементарный акт синтеза может произойти лишь при условии, что взаимодействующие частицы сблизятся до очень малого расстояния (порядка 10-13см.) Для этого они должны иметь большую (околосветовую) скорость, чтобы преодолеть взаимное электрическое отталкивание. Таким образом, необходимыми условиями для протекания реакции синтеза являются высокие температура (~108K) и скорость (~1010см/c) частиц (ядер изотопов водорода, электронов). Эти реакции, вследствие высокой температуры их протекания, еще называют термоядерными. Главная техническая сложность состоит в том, чтобы изолировать эту высокотемпературную плазму от стенок реактора, в котором протекает реакция. Иначе плазму из-за ее огромной теплопроводимости невозможно будет нагреть до таких температур. Для этого плазму необходимо поместить ее в сильное магнитное поле с использованием пинч-эффекта: при прохождении сильного тока через плазму, помещенную в сильное магнитное поле, благодаря сжатию электродинамическими силами образуется плазменный столб, оторванный от стенок реактора. Другой способ получения энергии связан с использованием плазмы в качестве движущегося в магнитном поле проводника в магнитогидродинамическом генераторе. Магнитогидродинамический (МГД) генератор (рис.21) состоит из устройства, образующего плазму (генератор плазмы) – 1, в котором плазма разогревается до ~3×104 К и ее частицы ускоряются (первичная магнитная обмотка) до ~3×105 см/c. Далее струя плазмы попадает в МГД-канал – 2, где она движется и происходит отвод генерируемой электроэнергии контактным (с помощью электродов) или индукционным (вторичные обмотки) способами – 3. После отврда электроэнергии плазма тормозится магнитным полем в электромагнитной системе – 4. Генерируемая электроэнергия попадает на нагрузку – 5.

Рис. 21. Схема плазменного МГД-генератора.

|

H2+H2

H2+H2  ,

,