Общие сведения о станках. Классификация металлорежущих станков.

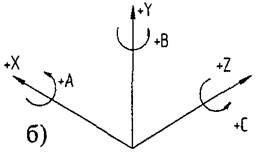

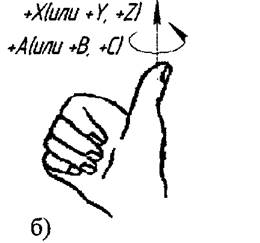

Тема: Металлорежущие станки. Обрабатывающие центры. Волков А.А. – ведущий технолог БМиТТ ОГТ, т.81-02. Содержание 1. Общие сведения о станках. Классификация металлорежущих станков. 1 2. Многоцелевые горизонтальные станки для обработки призматических деталей 6 3. Многоцелевые вертикальные станки для обработки призматических деталей. 17 4. Многоцелевые станки для обработки деталей типа тел вращения. 26 Общие сведения о станках. Классификация металлорежущих станков. Металлорежущим станком называют технологическую машину, на которой путем снятия стружки с заготовки получают деталь с заданными размерами, формой, взаимным расположением и шероховатостью поверхностей. На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин «металлорежущие станки» устаревает и становится условным. Заготовкой называют предмет труда, из которого изменением формы, размеров и свойств поверхности изготовляют деталь. Последняя представляет собой продукт труда — изделие, предназначенное для реализации (в основном производстве) или собственных нужд предприятия (во вспомогательном производстве). Многоцелевой станок (МС) или обрабатывающий центр (ОЦ) - это металлорежущий станок, предназначенный для комплексной обработки сложных деталей путем последовательного выполнения различных видов механической обработки, имеющий систему числового программного управления (ЧПУ) и оснащенный системой автоматической смены инструментов (АСИ). Многоцелевые станки являются универсальным оборудованием и по виду обрабатываемых заготовок и характеру преобладающих выполняемых переходов их можно разделить на три группы: Ø сверлильно-фрезерно-расточные с главным движением – вращением инструмента и компоновкой, аналогичной фрезерным, расточным, сверлильным станкам, предназначенные для обработки призматических деталей; Ø токарно-сверлильно-фрезерно-расточные с главным движением - вращением детали или инструмента и компоновкой, аналогичной компоновке станков токарной группы, предназначенные для обработки в основном деталей типа тел вращения; Ø с выполнением разнородных переходов и оригинальной компоновкой. Данные станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных заготовок, содержащих различные обрабатываемые поверхности, выполняют самые разнообразные технологические переходы. Во многих случаях ОЦ обеспечивают высокоэффективную полную обработку деталей без переустановки и перебазирования. С этой целью в современных конструкциях ОЦ предусматривается наличие поворотных узлов. В станках для обработки призматических деталей применяют поворотные конструкции шпиндельной головки и стола с периодическим или непрерывным движением по одной или двум (стол глобусного типа) координатам. При необходимости возможно дополнительно комплектовать станки поворотно-подвижными столами различных типов. Столы обеспечивают перемещение заготовки во время ее обработки с высокой точностью и большим диапазоном подач в позиционном и непрерывном режимах. Управление работой стола осуществляется от системы ЧПУ станка или от собственной автономной системы ЧПУ. В станках для обработки деталей типа тел вращения предусматривается движение точного позиционирования шпинделя с заготовкой. Для последовательного выполнения по программе большого числа разнообразных переходов ОЦ обязательно имеют быстродействующую систему автоматической смены инструмента (АСИ) манипуляторного или безманипуляторного типов. Необходимый запас инструментов создается в револьверных головках или инструментальных магазинах барабанного или цепного исполнений. Для обеспечения автоматической смены режущего инструмента при использовании инструментальных магазинов в системе АСИ применяют вспомогательный инструмент со стандартными конструкциями хвостовиков различных типов и исполнений. В настоящее время в современных высокоскоростных ОЦ для стабильного обеспечения требуемого качества обрабатываемых поверхностей применяют новый вид конструкции хвостовика (тип HSK) вспомогательного инструмента и его зажима в шпинделе. Такая конструкция обеспечивает высокую жесткость соединения за счет не только конусно-цанговой части, но и за счет прижима оправки к торцу шпинделя. Большинство моделей современных МС для обработки призматических деталей оснащаются системами автоматизированной смены заготовок. При этом заготовка устанавливается на сменном столе-спутнике (палете) и вместе с ним она попадает на основной стол станка. Установку заготовки на стол-спутник и снятие обработанной детали производят во время работы станка. С целью обеспечения возможности применения нормализованной технологической оснастки конструкции столов-спутников в ОЦ также унифицированы и нормализованы. Компоновка ОЦ в первую очередь определяется его технологическими возможностями, но если проанализировать новые виды современных обрабатывающих центров, у всех есть единая концепция - очень жесткая, неподвижная («рамная») базовая конструкция и «легкие» перемещаемые узлы. Для всех станков с ЧПУ, в том числе и для ОЦ, принята единая система обозначения координат, рекомендованная международной организацией по стандартизации (ISO). Все перемещения рассматривают в прямоугольной системе основных осей координат X, Y, Z (рис. 1.1). Положение осей координат и положительные направления перемещений относительно них принимают в соответствии с правилом правой руки (рис. 1.2). Ось Z совпадает или параллельна оси главного шпинделя. Положительное направление оси (+Z) соответствует направлению удаления инструмента от заготовки.

Рис. 1.1. Правая прямоугольная система координат МС: а - станка вертикальной компоновки; б - станка горизонтальной компоновки

Рис. 1.2. Правила правой руки: а – правило определения положения и направлений осей; б – правило определения положительного направления вращения вокруг осей Кроме перемещений относительно основных осей координат, возможны перемещения относительно вторичных (U, V, W), параллельных основным и третичным (P, Q, R), осям. Эффективность современных ОЦ в сравнении с одноцелевыми станками достигается не только за счет сокращения времени транспортирования деталей и уменьшения подготовительно-заключительного времени, но и за счет возможности обеспечения высокоскоростной обработки заготовок как из черных, так и из цветных металлов. Приводы главного движения ОЦ обеспечивают очень широкий диапазон регулирования (nтах до 24000...30000 мин-1) с бесступенчатым изменением частоты вращения шпинделя. В большинстве случаев в приводах главного движения более ранних моделей ОЦ применяются регулируемые электродвигатели в сочетании с шестеренными коробками диапазонов на две или три ступени. Все новейшие модели ОЦ оснащаются высокоскоростными мотор-шпинделями. В приводах подач применяются в основном высокомоментные электродвигатели и шариковые винтовые передачи. Однако в настоящее время многие станкостроительные фирмы предлагают ОЦ с принципиально новыми приводами подач, оснащенными линейными двигателями, обеспечивающими перемещения подвижных узлов с максимальными скоростями до 120...200 м/мин. Многоцелевые станки имеют чаще всего контурную или комбинированную микропроцессорную систему ЧПУ, обеспечивающую автоматическое управление с высокой степенью точности и гибкости при многокоординатной обработке разнообразных деталей. Шести - и более координатные ОЦ, называемые «гексаподами», в основном применяются в области авиакосмических технологий при обработке сложных профилей у деталей из труднообрабатываемых материалов. Наибольшее распространение получили ОЦ общего назначения, как правило, трех-пятикоординатные станки, используемые на производствах самого широкого профиля. Современные ОЦ отличаются высокой точностью перемещений узлов, жесткостью конструкции и наличием надежных многофункциональных систем ЧПУ. Благодаря этому имеется возможность контроля обрабатываемых заготовок и деталей непосредственно на станке при помощи измерительных головок без передачи изделия на координатно-измерительные машины. Для ОЦ любой модели технологические возможности определяются помимо обычных параметров технической характеристики рядом специфических показателей. К ним в первую очередь относятся: емкость инструментального магазина, характеристика инструментального блока, время смены инструмента, размеры рабочего пространства, количество столов-спутников, их размеры, время смены столов-спутников, тип системы управления, число одновременно управляемых координат, дискретность и точность перемещений по координатам и др. Наличие информации о технических характеристиках и конструктивных особенностях современных ОЦ позволит правильно выбирать и эффективно применять их в условиях переналаживаемых производств как в виде самостоятельных единиц оборудования, так и в составе гибких производственных систем (ГПС).

|