Методические указания по выполнению задачи №1

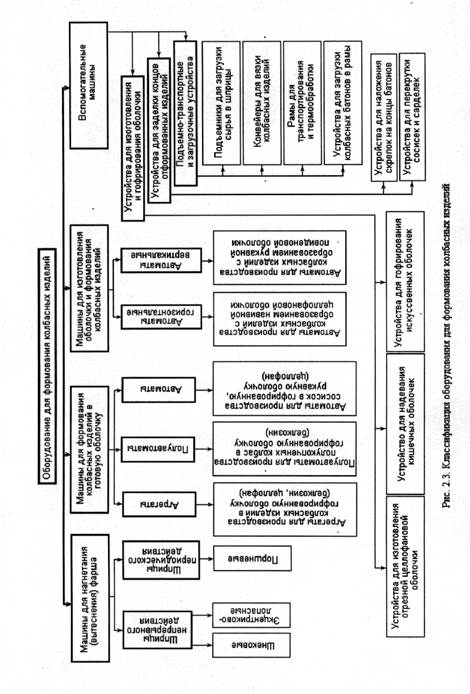

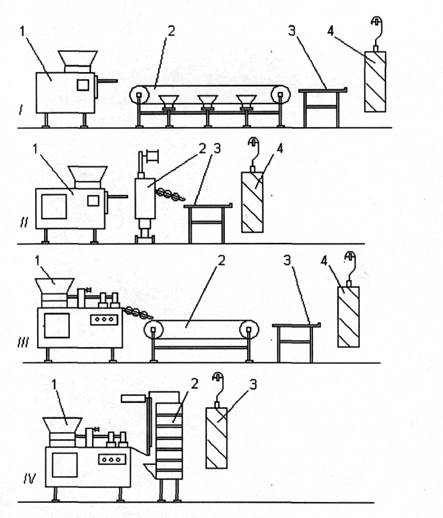

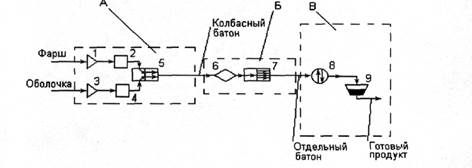

В качестве примера рассмотрим построение операторной модели технологической системы формования колбасных изделий. Работу следует начинать со сбора информации об известных поточных линиях в рамках одного производства (в соответствии с вариантом задания). При этом необходимо привести классификацию основного оборудования для последующего составления технологических схем с различной компоновкой машин и аппаратов. Известные поточные линии для формования колбасных изделий включают в себя основные и вспомогательные машины и устройства. В соответствии с классификацией оборудования (рис. 1) к основным машинам относятся: шприцы непрерывного и периодического действия; агрегаты, в состав которых входят шприцующие машины и устройства для наложения скрепок на концы колбасных батонов; автоматы, выполняющие операции формирования оболочки, наполнения ее фаршем и наложения скрепок на концы батонов с одновременным их разделением (разрезание перемычки). К вспомогательным машинам относятся устройства для надевания кишечных оболочек и гофрирования искусственных оболочек на сменные цевки, подъемники для загрузки фарша и приемные бункера шприцуемых машин, конвейеры для транспортирования и вязки колбасных батонов, устройства для загрузки батонов в колбасные рамы. В работе требуется привести не менее двух технологических схем с целью выполнения расчета сложности элементов и связей предлагаемых структур технологического потока. В зависимости от видов формуемых колбасных изделий, а также применяемого оборудования возможны различные технологические компоновки основного и вспомогательного оборудования в поточных линиях (рис. 2). По схеме I формование колбасных изделий (вареных и полукопченых колбас, сосисок, сарделек) осуществляет шприцовщица с помощью шнекового шприца в отрезную (завязанную с одного конца) оболочку (колбасы) либо в гофрированную натуральную или искусственную оболочку (сосиски, сардельки) с последующей вязкой шпагатом (перекруткой) на конвейере. Со стола-накопителя уклад чица (навешивалыцица) загружает колбасные изделия в рамы для термической обработки. Схема II предусматривает использование шприца-дозировщика для формования колбасных изделий в гофрированную оболочку с одновременным наложением скрепок на концы батонов и разрезанием перемычки между ними (или перекрутки сосисок и сарделек). Колбасные изделия со стола-накопителя укладывают в рамы вручную. По схеме III применяют автомат для изготовления колбасных батонов, конвейер для перемещения их на стол-накопитель; загрузка в рамы - ручная. По схеме IV используют автомат для изготовления колбасных батонов с загрузочным устройством, автоматически укладывающим батоны в колбасную раму. С использованием условных обозначений технологических процессов строится операторная модель технологического потока (рис. 3), которая, как правило, является общей для всех схем с различной компоновкой оборудования. Сложность элементов и связей оцениваем в баллах (например, в зависимости от количества технологических операций, выполняемых одной единицей оборудования, непрерывной или периодической организацией отдельных технологических операций, или исходя из других технических соображений), и выполняем анализ сложности системы процессов (табл. 2).

Рис. 2. Схемы компоновки оборудования для формования колбасных изделий: Схема I: 1 - шприц; 2 - конвейер для вязки колбасных изделий; 3 -стол-накопитель; 4 - колбасная рама; схема II: 1 - шприц-дозировщик; 2 -устройство для наложения скрепок; 3 - стол-накопитель; 4 - колбасная рама; схема III: 1 - автомат для изготовления колбасных батонов; 2 - конвейер; 3 -стол-накопитель; 4 - колбасная рама; схема IV: 1 - автомат для изготовления колбасных батонов; 2 - загрузочное устройство; 3 - колбасная рама

Рис. 3. Операторная модель технологического потока на участке формования колбасных изделий: А - подсистема формирования колбасного батона; операторы: 1 - подачи фарша, 2 - формования фарша, 3 - подачи целлофана, 4 - формообразования оболочки, 5 - образования колбасного батона; Б - подсистема образования батонов в виде отдельных предметов; операторы: 6 - ориентирования колбасного батона, 7 - наложения скрепок и разрезания перемычек; В - подсистема образования продукта со стандартными показателями качества; операторы: 8 - термической обработки, 9 – хранения

Таблица 2 Анализ сложности системы процессов формования колбасных изделий

Анализ сложности системы процессов для рассмотренных выше четырех схем формования колбасных изделий свидетельствует, что наиболее совершенной схемой является схема ГУ, которую следует использовать в качестве базовой для дальнейшего совершенствования технологического потока. Из табл. 2.1 следует, что развитие технологического потока заключается в совершенствовании подъемно-транспортных и загрузочных устройств, в модернизации автомата для изготовления колбасных батонов.

Задание на задачу №2 «Расчет количественных характеристик качества объекта технологического потока». Контрольные вопросы 1. Каковы принципы, на которых базируется квалиметриче- 2. В чем заключается сущность комплексного метода оценки 3. Какой смысл вкладывается в понятие точности и устойчиво 4. В чем заключается физический смысл коэффициентов сме 5.Какие вы можете привести примеры систематической и слу

Задача №2 1. Используя комплексный метод оценки качества продукции определите относительные и обобщенный показатели качества объекта технологического потока по данному варианту. 2. Определите параметры точности функционирования технологического потока по одному показателю качества, если на определенном интервале времени его выборка составляет некоторый вариационный ряд.

|