99% всех установок в мире ТЭС дымовые газы орошают слабым раствором соединения Са. Чаще всего это обеспечивает известняковая вода. Слабый раствор Са  . Такие системы впервые появились Великобритании в конце 70-х годов. Обрабатывание известняком ил морской водой. Крупнейшие установки по получению серы установлены на крупнейших металлургических заводах. На ТЭС эти технологии не применяются это слишком дорого. На ТЭС конечным продуктом сероочистки является

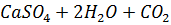

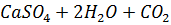

. Такие системы впервые появились Великобритании в конце 70-х годов. Обрабатывание известняком ил морской водой. Крупнейшие установки по получению серы установлены на крупнейших металлургических заводах. На ТЭС эти технологии не применяются это слишком дорого. На ТЭС конечным продуктом сероочистки является  - двухводный гипс. Общее балансовое уравнение реакции:

- двухводный гипс. Общее балансовое уравнение реакции:

При обычных условиях эксплуатации оборудования оно не реализуется на практике. Обычно при обработке известняком дымовые газы улавливаются не более 2-3 %. В результате не получается водный гипс.  и водный гипс (небольшая добавка) это непригодные вещества, загрязняющие оборудование отложения крепкие

и водный гипс (небольшая добавка) это непригодные вещества, загрязняющие оборудование отложения крепкие  необходимо складировать.

необходимо складировать.

Двухводный гипс – единственный продукт, который пригоден для повторного использования может быть коммерческим продуктом, которого необходимо продавать, не мается проблемой отвалов и хранение твердых отходов. На сегодняшний день только превращение отходов в гипс позволяет предотвращать хранение. Лучшие технологии МИСО позволяют до 35% превращать в гипс. В противном случае требуется второй золошлакоотвал. На обычных не допустима, т.е. соединений ионов Са и других, которые при длительном хранении вступают в сложные цепи с тяжелыми металлами и металлоидами содержащиеся на золоотвале, включая ртуть и талий, перевода слаборастворенные соединения в хорошо растворимые, которые просачиваются в грунтовые воды. Гипс единственный возможный коммерческий продукт, причем он должен быть белого цвета и иметь кристаллы определенных размеров, только тогда он пригоден для использования в коммерции. Не более 20% переходит в использование.

Основные проблемы:

Для этого, чтобы гипс был белый соединение золы в дымовых газах до сероочистки должно быть не более 20 мг/  . Все другие сорбенты кроме известняка дорогие, и не дают коммерческого продукта. Доломиты также не связывают серу, но нет товарного продукта. Известняк химически пассивное соединение. Все современные технологии МИСО осложнены на разделении балансовой реакции их 3-5 стадий промежуточных реакций, которые последовательно приводят к решению балансового уравнения. Каждая стадия упражнения, в ней точно поддерживается рН раствор. Управление производиться через соответственно реагирующих средств и химических добавок. Одна из стадий реакций всегда выделяется для удаление из газов и растворов опасных металлов и металлоидов, а в последние 10-15 лет вводятся реагенты для удаления ртути или талия. Технологии МИСО очень много. Только в Великобритании используется 7 основных технологий. Тем не менее реально применяются лишь одна базовая технология примерно в пяти модификациях. Первая коммерчески эффективная МИСО была построена на блоках в Японии в 1973 году фирмой Хитачи. Затем она была продана американским и немецким фирмам АВВ. Аlstom и ряду скандинавским компаниям. Достоинством МИСО является то, что процесс в реакторе МИСО идет при температуре точки росы, эти технологии позволяют на 60-80°С температуре уходящих газов на мощных угольных котлах при правильном включении этой теплоты в тепловой схеме ТЭС, что позволяет увеличить КПД нетто на угле 2-4 %, что невозможно никаким другим способам. Теоретически ПГУ на твердом топливе с внутрицикловой газификацией может увеличить КПД до 50-52%. Однако сложность установок схемы, приводит к большим потерям энергии на перекачивающею среду, нерешаемой проблемой помимо утилизации смол газификации снижает реальный КПД котла – 40-42% на десяти лучших энергоблоках Европы мощностью 380МВт. А на совсем мелких установках 33-35%. В то время, как лучшие немецкие угольные ТЭС обычные ПГУ с сероочисткой имеют КПД нетто 45-47% на 30-50% дешевле угольных ПГУ, в 10 раз надежнее и экологически безопаснее приносят существенную прибыль. Цивилизационный мир отказывается от ПГУ с внутрицикловой газификацией.

. Все другие сорбенты кроме известняка дорогие, и не дают коммерческого продукта. Доломиты также не связывают серу, но нет товарного продукта. Известняк химически пассивное соединение. Все современные технологии МИСО осложнены на разделении балансовой реакции их 3-5 стадий промежуточных реакций, которые последовательно приводят к решению балансового уравнения. Каждая стадия упражнения, в ней точно поддерживается рН раствор. Управление производиться через соответственно реагирующих средств и химических добавок. Одна из стадий реакций всегда выделяется для удаление из газов и растворов опасных металлов и металлоидов, а в последние 10-15 лет вводятся реагенты для удаления ртути или талия. Технологии МИСО очень много. Только в Великобритании используется 7 основных технологий. Тем не менее реально применяются лишь одна базовая технология примерно в пяти модификациях. Первая коммерчески эффективная МИСО была построена на блоках в Японии в 1973 году фирмой Хитачи. Затем она была продана американским и немецким фирмам АВВ. Аlstom и ряду скандинавским компаниям. Достоинством МИСО является то, что процесс в реакторе МИСО идет при температуре точки росы, эти технологии позволяют на 60-80°С температуре уходящих газов на мощных угольных котлах при правильном включении этой теплоты в тепловой схеме ТЭС, что позволяет увеличить КПД нетто на угле 2-4 %, что невозможно никаким другим способам. Теоретически ПГУ на твердом топливе с внутрицикловой газификацией может увеличить КПД до 50-52%. Однако сложность установок схемы, приводит к большим потерям энергии на перекачивающею среду, нерешаемой проблемой помимо утилизации смол газификации снижает реальный КПД котла – 40-42% на десяти лучших энергоблоках Европы мощностью 380МВт. А на совсем мелких установках 33-35%. В то время, как лучшие немецкие угольные ТЭС обычные ПГУ с сероочисткой имеют КПД нетто 45-47% на 30-50% дешевле угольных ПГУ, в 10 раз надежнее и экологически безопаснее приносят существенную прибыль. Цивилизационный мир отказывается от ПГУ с внутрицикловой газификацией.

. Такие системы впервые появились Великобритании в конце 70-х годов. Обрабатывание известняком ил морской водой. Крупнейшие установки по получению серы установлены на крупнейших металлургических заводах. На ТЭС эти технологии не применяются это слишком дорого. На ТЭС конечным продуктом сероочистки является

. Такие системы впервые появились Великобритании в конце 70-х годов. Обрабатывание известняком ил морской водой. Крупнейшие установки по получению серы установлены на крупнейших металлургических заводах. На ТЭС эти технологии не применяются это слишком дорого. На ТЭС конечным продуктом сероочистки является  - двухводный гипс. Общее балансовое уравнение реакции:

- двухводный гипс. Общее балансовое уравнение реакции:

и водный гипс (небольшая добавка) это непригодные вещества, загрязняющие оборудование отложения крепкие

и водный гипс (небольшая добавка) это непригодные вещества, загрязняющие оборудование отложения крепкие  . Все другие сорбенты кроме известняка дорогие, и не дают коммерческого продукта. Доломиты также не связывают серу, но нет товарного продукта. Известняк химически пассивное соединение. Все современные технологии МИСО осложнены на разделении балансовой реакции их 3-5 стадий промежуточных реакций, которые последовательно приводят к решению балансового уравнения. Каждая стадия упражнения, в ней точно поддерживается рН раствор. Управление производиться через соответственно реагирующих средств и химических добавок. Одна из стадий реакций всегда выделяется для удаление из газов и растворов опасных металлов и металлоидов, а в последние 10-15 лет вводятся реагенты для удаления ртути или талия. Технологии МИСО очень много. Только в Великобритании используется 7 основных технологий. Тем не менее реально применяются лишь одна базовая технология примерно в пяти модификациях. Первая коммерчески эффективная МИСО была построена на блоках в Японии в 1973 году фирмой Хитачи. Затем она была продана американским и немецким фирмам АВВ. Аlstom и ряду скандинавским компаниям. Достоинством МИСО является то, что процесс в реакторе МИСО идет при температуре точки росы, эти технологии позволяют на 60-80°С температуре уходящих газов на мощных угольных котлах при правильном включении этой теплоты в тепловой схеме ТЭС, что позволяет увеличить КПД нетто на угле 2-4 %, что невозможно никаким другим способам. Теоретически ПГУ на твердом топливе с внутрицикловой газификацией может увеличить КПД до 50-52%. Однако сложность установок схемы, приводит к большим потерям энергии на перекачивающею среду, нерешаемой проблемой помимо утилизации смол газификации снижает реальный КПД котла – 40-42% на десяти лучших энергоблоках Европы мощностью 380МВт. А на совсем мелких установках 33-35%. В то время, как лучшие немецкие угольные ТЭС обычные ПГУ с сероочисткой имеют КПД нетто 45-47% на 30-50% дешевле угольных ПГУ, в 10 раз надежнее и экологически безопаснее приносят существенную прибыль. Цивилизационный мир отказывается от ПГУ с внутрицикловой газификацией.

. Все другие сорбенты кроме известняка дорогие, и не дают коммерческого продукта. Доломиты также не связывают серу, но нет товарного продукта. Известняк химически пассивное соединение. Все современные технологии МИСО осложнены на разделении балансовой реакции их 3-5 стадий промежуточных реакций, которые последовательно приводят к решению балансового уравнения. Каждая стадия упражнения, в ней точно поддерживается рН раствор. Управление производиться через соответственно реагирующих средств и химических добавок. Одна из стадий реакций всегда выделяется для удаление из газов и растворов опасных металлов и металлоидов, а в последние 10-15 лет вводятся реагенты для удаления ртути или талия. Технологии МИСО очень много. Только в Великобритании используется 7 основных технологий. Тем не менее реально применяются лишь одна базовая технология примерно в пяти модификациях. Первая коммерчески эффективная МИСО была построена на блоках в Японии в 1973 году фирмой Хитачи. Затем она была продана американским и немецким фирмам АВВ. Аlstom и ряду скандинавским компаниям. Достоинством МИСО является то, что процесс в реакторе МИСО идет при температуре точки росы, эти технологии позволяют на 60-80°С температуре уходящих газов на мощных угольных котлах при правильном включении этой теплоты в тепловой схеме ТЭС, что позволяет увеличить КПД нетто на угле 2-4 %, что невозможно никаким другим способам. Теоретически ПГУ на твердом топливе с внутрицикловой газификацией может увеличить КПД до 50-52%. Однако сложность установок схемы, приводит к большим потерям энергии на перекачивающею среду, нерешаемой проблемой помимо утилизации смол газификации снижает реальный КПД котла – 40-42% на десяти лучших энергоблоках Европы мощностью 380МВт. А на совсем мелких установках 33-35%. В то время, как лучшие немецкие угольные ТЭС обычные ПГУ с сероочисткой имеют КПД нетто 45-47% на 30-50% дешевле угольных ПГУ, в 10 раз надежнее и экологически безопаснее приносят существенную прибыль. Цивилизационный мир отказывается от ПГУ с внутрицикловой газификацией.