Сварка сталей типа15Х5М (15Х5МФ) электродами ЦЛ-17.

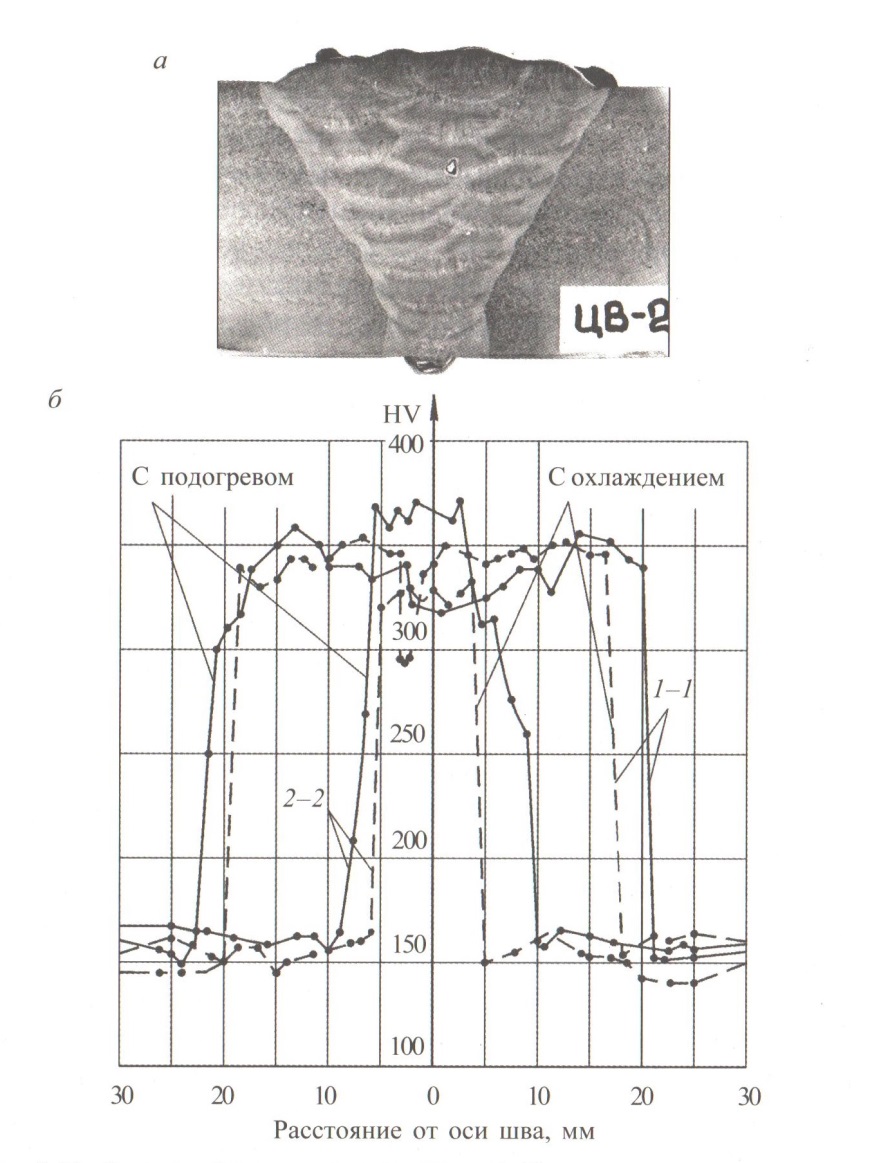

Трубные элементы, прежде всего технологические трубопроводы, в современной нефтеперерабатывающей установке занимают важное место среди всех её конструкций и узлов. Они имеют большую протяженность (до 5500м) и сложную пространственную форму со значительным разветвлением, в силу чего содержат большое (до 2000) число сварных соединений. Располагаются они на высоте и на весьма близком расстоянии друг от друга, что затрудняет доступ к месту сварки и усложняет её выполнение. Поэтому здесь используется ручная дуговая сварка. Процесс переработки нефти происходит при нагреве её до высоких температур, из-за чего значительная часть нефтеперерабатывающего оборудования подвергается довольно сильному нагреву. Трубная часть его, предназначенная для нагрева и транспортировки продуктов переработки нефти, нагревается до 520ºС (технологические трубопроводы) и даже до 600ºС (змеевики нагревательных печей). В силу этого она должна изготавливаться из теплоустойчивой стали. Ряд фракций переработки нефти являются агрессивными, поэтому значительная часть технологических трубопроводов должна изготавливаться из таких теплоустойчивых сталей, которые стойки против коррозии в среде, присущей нефтепереработке. В современных комплексах по переработке нефти значительная часть трубных элементов изготавливается из хромомолибденовой стали с повышенным содержанием хрома. В нашей стране используется сталь 15Х5М и её модификации 15Х5МФ и 12Х8ВФ. Эти стали склонны к закалке, поэтому при их сварке в зоне термического влияния образуются малопластичные структуры, которые приводят к образованию околошовных трещин при сварке или в процессе эксплуатации сварного соединения. Чтобы исключить образование трещин и получить работоспособные сварные соединения, сварку технологических трубопроводов из хромомолибденовых сталей выполняют с подогревом и полученное сварное соединение подвергают термической обработке. Эта технология предусматривает использование перлитных электродов марки ЦЛ-17 (тип Э 10Х5МФ по ГОСТ 9467-75), сварку с подогревом до 350-400ºС и последующую термическую обработку при высокой (750ºС) температуре. Для большей гарантии исключения образования трещин термообработка сварного соединения должна выполняться немедленно после сварки. Отклонение от рекомендуемого режима подогрева и термообработки приводит к образованию микротрещин, которые трудно выявляются при неразрушающем контроле. Сварку электродами ЦЛ-17 следует вести как можно более короткой дугой. Возможна сварка соединений с повышенными зазорами. Необходим предварительный и сопутствующий подогрев изделия до 300-450ºС. После сварки рекомендуется высокий отпуск изделия при температуре 760ºС в течение 3-х часов, охлаждение до 500ºС с печью, а затем на воздухе. Однако, как было показано, и при такой технологии полной однородности свойств в стыках не получается. При местной термической обработке в зонах нагрева возможно появление широких участков разупрочнения. При полной термической обработке в печи распад закалочных структур в металле шва замедлен и соответственно сохраняется более высокий уровень их твердости. Необходимость в ограничении времени между сваркой и термической обработкой — серьезный сдерживающий фактор применения такой технологии при изготовлении сварного оборудования. Анализ результатов распределения твердости непосредственно после сварки однородными электродами показывает (см. рисунок 2.1), что при сопутствующем охлаждении происходят следующие благоприятные изменения: — ширина твердых участков подкалки в ЗТВ сузилась в 1,5-3 раза по сравнению со сваркой с подогревом; степень подкалки в шве и околошовной зоне не увеличилась, а наоборот, замечено снижение общего уровня твердости в околошовных зонах на 20-30 HV по сравнению с максимальными уровнями при сварке с подогревом. При сварке жестко закрепленных пластин толщиной 10 и 32 мм электродами типа Э-10Х5МФ металлографические исследования позволили установить отсутствие микротрещин в наплавленном металле шва и в зонах термического влияния.

а) – сварка с сопутствующим охлаждением; б) – распределение твердости: 1-1 – по сечению 8 мм от корня шва, 2-2 – по сечению 25 мм от корня шва Рисунок 2.1 – Фотография макроструктуры (×2) и твердость в поперечных сечениях сварных образцов при толщине 32 мм

В образцах, сваренных без подогрева, выполненных с сопутствующим охлаждением в процессе сварки и не термообработанных в течение 5-8 сут, также трещины не наблюдались. При микроисследовании нетермообработанных образцов обнаружено также существенное различие в структуре шва и ЗТВ при сварке с подогревом и с сопутствующим охлаждением. Электроды ЦЛ-17 относятся к электродам с фтористо-кальциевым покрытием, которое гигроскопично, поэтому после хранения, перед сваркой, рекомендуется прокаливать электроды при 300-350ºС в течение 45 минут. Сварочные электроды ЦЛ-17 пригодны для работы во всех пространственных положениях на постоянном токе обратной полярности[10].

|