Конструкції теплообмінників

Теплообмінні апарати можна класифікувати за призначенням (підігрівники, охолоджувачі і т.д.), за числом ходів теплоносія, за схемами різного поєднання прямотоку, протитечійності і перехресної течії. Незважаючи на те, що теплообмінні апарати розрізняють за принципом дії, будовою, типом теплоносіїв і призначенням, можна сформулювати ще й основні вимоги теплового, гідродинамічного, експлуатаційного, конструктивного і технічного характеру, які треба враховувати при виборі типу, розрахунку і конструктивній розробці теплообмінної апаратури. Основна вимога, з точки зору теплопередачі та гідродинаміки, є досягнення в теплообміннику максимального коефіцієнта теплопередачі при мінімальному гідравлічному опорі. Підвищення коефіцієнта теплопередачі дає можливість зменшити габарити, вагу, вартість теплообмінників та витрати металу. Зменшення гідравлічного опору апарата призводить до зниження витрат енергії на прокачування теплоносіїв. Проте обидві ці вимоги звичайно перебувають у взаємній суперечності. Тому, конструюючи теплообмінники, доводиться шукати оптимальне розв'язання цієї суперечливості. При виборі типу теплообмінного апарата і конструюванні його окремих вузлів часто вирішальним фактором служать експлуатаційні вимоги: а) мала забрудненість поверхні теплообміну, зручність очищення, огляду і ремонту; б) герметичність поверхні теплообміну, що дає можливість уникнути змішування обох теплоносіїв; в) надійність у роботі. Конструктивні вимоги до теплообмінних апаратів: а) надійна компенсація неоднакових температурних навантажень корпуса і поводжень корпуса і поверхні теплообміну; б) компактність, що визначає його масові і геометричні дані (компактність характеризується відношенням поверхні тепло-

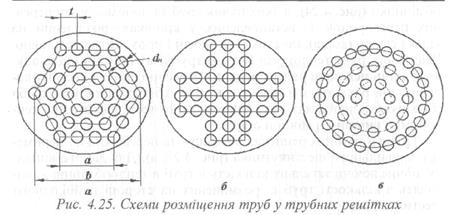

обміну F до об'єму теплообмінного апарата V); чим більше це відношення, тим компактніший апарат). в) загальна простота і технологічність конструкції теплообмінного апарата. Кожухотрубні теплообмінники. Найпоширеніші в промисловості, дають можливість створювати значні поверхні теплообміну в одному апараті, прості у виготовленні і надійні в експлуатації. На рис. 4.23 зображено вертикальний кожухотрубний однохо-довий теплообмінник, що складається з корпусу 2, приварених до нього нерухомих трубних решіток 3, пучка труб 4, кінці яких закріплені в трубних решітках розвальцюванням або зварюванням. До трубних решіток прикріплені кришки 1. Один з теплоносіїв І рухається всередині труб, а другий II — у просторі між кожухом і трубами (в міжтрубному просторі). Через малу швидкість руху теплоносіїв одноходові теплообмінники мають низькі коефіцієнти тепловіддачі. Щоб збільшити швидкість руху теплоносіїв, застосовують багатоходові тепло- обмінники (рис. 4.24), в яких пучок труб за допомогою поперечних перегородок 1, встановлених у кришках, розділений на кілька секцій (ходів), по яких теплоносій І проходить послідовно. Швидкість руху теплоносія II в міжтрубному просторі підвищують, встановлюючи ряд сегментних перегородок 2. З двох теплоносіїв, що рухаються в трубах і в міжтрубному просторі, треба збільшувати швидкість руху в першу чергу того, в якого при теплообміні вищий термічний опір. Труби в трубних решітках розміщують переважно по периметру правильного шестикутника (рис. 4.25, а). Для даного випадку, обчислюючи загальну кількість п труб в теплообміннику, виходять з кількості труб а, розміщених на стороні найбільшого шестикутника

Кількість труб, розміщених по діагоналі найбільшого шестикутника, знаходять за формулою

При закріплені труб у трубних решітках розвальцьовуванням крок t розміщення труб вибирають залежно від їхнього зовнішнього діаметра в межах

При закріплені труб зварюванням крок розміщення труо ви- бирають меншим Діаметр D теплообмінника визначають із співвідношення

Іноді труби розміщують по периметрах квадратів (рис. 4.25, б) або по концентричних колах (рис. 4.25, в). При проектуванні кожухотрубних теплообмінників теплоносій, що найбільше забруднює поверхню теплообміну, спрямовують у труби (трубний простір), які легше очищати. При різниці температур між кожухом і трубами понад 50 °С або при значній довжині труб застосовують кожухотрубні теплообмінники з різними компенсаторами температурних навантажень. Двотрубні теплообмінники типу "труба в трубі". Теплообмінники цього типу складаються з кількох послідовно з'єднаних елементів, утворених двома концентрично розміщеними тру-

бами. Один теплоносій рухається у внутрішніх трубах, а другий — в кільцевому зазорі між внутрішніми і зовнішніми трубами. Заглибні теплообмінники звичайно виготовляють у вигляді змійовиків. Змійовик занурений в рідину, яку нагрівають або охолоджують теплоносієм, що рухається всередині змійовика. Коефіцієнт теплопередачі в цих теплообмінниках порівняно низький, але через простоту виготовлення вони набули значного поширення. Зрошувальні теплообмінники складаються із змійовиків, зрошуваних ззовні рідким теплоносієм (звичайно водою), і застосовуються переважно як холодильники. Змійовики роблять з прямих горизонтальних труб розташованих одна над одною і послідовно сполучених між собою калачами. Зверху змійовики зрошують водою, яка рівномірно розподіляється коритечком із зубчастими краями. Спіральні теплообмінники. В спіральних теплообмінниках поверхню теплообміну утворюють два зігнуті у вигляді спіралей металеві листи внутрішні кінці яких приварені до перегородки. Зовнішні кінці листів зварені один з одним. Між листами утворюються канали прямокутного перерізу, в яких рухаються теплоносії. З торців канали закриті плоскими кришками 4 на прокладках. Пластинчасті теплообмінники використовують у промисловості для пастеризації і охолодження молока, пива, вина та інших продуктів. Поверхню теплообміну в них створюють гофровані паралельні пластинки, встановлені на горизонтальних штангах. Кінці штанг закріплені на стояках. У складеному вигляді пластини стиснуті між натискною плитою за допомогою гвинта. Ущільнені пластини гумовими прокладками. Велика прокладка обмежує ка- нал для проходження рідини між пластинами. Малі кільцьові прокладки ущільнюють отвори, крізь які протитєчійно до рідини надходить і виходить інша рідина II. Продукт у пластинчастому теплообміннику обробляється тонким шаром (3...6) млі, що сприяє інтенсифікації процесу. Завдяки рифленій поверхні пластин при порівняно малій швидкості руху рідини (0,3...0,8) м/с за рахунок штучної турбулізації потоку досягають високих коефіцієнтів теплопередачі при незначному гідравлічному опорі.

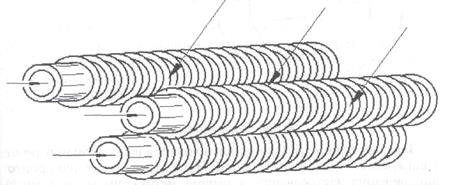

Рис. 4.26. Поверхня з ребристих труб ребристого теплообмінника Конструктивні, експлуатаційні та теплотехнічні переваги пластинчастих теплообмінників сприяють дедалі ширшому застосуванню. Недолік їх — велика кількість довгих ущільнювальних прокладок. Ребристі теплообмінники. Для більшої компактності теплообмінників використовують вторинні поверхні (ребра) з боку теплоносія, що відрізняється низьким значенням коефіцієнта тепловіддачі. На рис. 4.26 зображена поверхня з оребрених труб, утворена за допомогою круглих ребер, закріплених на зовнішній поверхні круглих труб. Таку конструкцію часто використовують у теплообмінниках газ — рідина або газ — пара, в яких при оптимальній конструкції поверхня з боку газу має бути максимальною, наприклад, в колориферах для нагрівання повітря парою в сушильних установках, а також в апаратах повітряного охолодження. Оболонкові теплообмінники. В них нагрівання і охолодження здійснюють поряд з іншими технологічними процесами. Поверхню теплообміну в них утворюють стінки самого апарата (рис. 4.27). До корпуса 2 кріпиться оболонка 3 за допомогою фланця 1.

|

(4.33)

(4.33) , (4.34)

, (4.34) (4.35)

(4.35)

(4.36)

(4.36)